При текущем ремонте электрических машин выполняют следующие работы:

проверку степени нагрева корпуса и подшипников, равномерности воздушного зазора между статором и ротором, отсутствия ненормальных шумов в работе электродвигателя;

чистку и обдувку электродвигателя без его разборки, подтяжку контактных соединений у клеммных щитков и присоединении проводов, зачистку колец и коллекторов, регулирование и крепление траверсы щеткодержателя, восстановление изоляции у выводных концов, смену электрощеток;

смену и долив масла в подшипники. При необходимости производят:

полную разборку электродвигателя с устранением повреждений отдельных мест обмотки без ее замены;

промывку узлов и деталей электродвигателя; замену неисправных пазовых клиньев и изоляционных втулок, мойку, пропитку и сушку обмотки электродвигателя, покрытие обмотки покрывным лаком, проверку крепления вентилятора и его ремонт, проточку шеек вала ротора и ремонт беличьей клетки (в< случае необходимости), смену фланцевых прокладок; замену изношенных подшипников качения;

промывку подшипников скольжения и при необходимости их перезаливки, при необходимости заварку и проточку крышек электродвигателя, частичную пропайку петушков; проточку и шлифование колец; ремонт щеточного механизма и коллектора; проточку коллектора и его продороживание; сборку и проверку работы электродвигателя на холостом ходу и под нагрузкой.

При капитальном ремонте производят следующие работы: полную или частичную замену обмотки; правку, протирку шеек или замену вала ротора; переборку колец или коллектора; балансировку ротора; замену вентилятора и фланцев; полную пропайку петушков; чистку, сборку и окраску электродвигателя и испытание его под нагрузкой.

Определение состояния деталей и назначение вида ремонта. Дефектацию производят до разборки, в процессе разборки и после разборки. Дефектационные операции, выполняемые до разборки: внешний осмотр; ознакомление с дефектами по документации; предремонтные испытания на режиме холостого хода, если это возможно.

До включения в сеть проверяют состояние вала, подшипниковых щитов, подшипников, отсутствие задевания ротора за статор, наличие смазки, целостность фаз; состояние выводных концов и клеммного щитка; сопротивление изоляции обмоток.

При удовлетворительных результатах испытаний включают электродвигатель на 30 мин под напряжение, замеряют пофазно силы тока холостого хода, проверяют шумы электродвигателя, работу коллектора, нагрев подшипников, величину вибрации и др.

В контрольно-дефектационные операции, проводимые в процессе разборки, входят: измерение величины воздушных зазоров между железом статора и ротора (якоря) в четырех точках, отстоящих друг от друга на 90°; измерение разбега вала в подшипниках скольжения; определение зазоров в подшипниках скольжения и качения (табл. 67 и 68); выявление неисправности других деталей.

В процессе разборки нельзя допускать повреждений или поломки разбираемых отдельных узлов и деталей или частей электрических машин. Детали, сопряженные между собой с натягом, снимают универсальными съемниками. Рабочие и посадочные поверхности узлов и деталей разбираемых электрических машин предохраняют от повреждений.

Снятые годные метизы, пружинные кольца, шпонки и другие мелкие детали сохраняют для повторного использования.

Разобранные узлы и детали помещают в технологическую тару или на стеллажи.

Рабочее место разборщика оснащают столом или верстаком и специальным инструментом и приспособлениями.

Устройство для снятия подшипников с вала ротора размещают вблизи рабочих мест разборщиков.

При разборке электродвигателей можно пользоваться специальной подставкой для ног. Стенд, оснащенный подъемником, поворотным столом и конвейером (пластинчатым, тележечным и т. п.), обеспечивает полную разборку электродвигателей высотой оси вращения более 100 мм.

Для подъема изделий в сборе, узлов и деталей, масса которых превышает 20 кг, следует использовать подъемно-транспортные механизмы и приспособления.

Захват узлов и деталей за рабочие поверхности не допускается.

Подъемно-транспортное оборудование должно иметь плавную скорость подъема и опускания, а грузоподъемность должна быть не менее 1т.

Приспособления, используемые для съема подшипников с вала ротора и для выема ротора из расточки статора, должны обеспечивать предохранение рабочих поверхностей от повреждений.

Используемый при разборке инструмент не должен иметь зазубрин, заусенцев и других дефектов на рабочей поверхности и соответствовать требованиям техники безопасности.

Производственная тара должна вмещать все разобранные узлы и детали и соответствовать требованиям промышленной санитарии.

Технологический процесс разборки состоит из следующих операций: подготовительных, непосредственно разборки и контроля.

Выбор способа разборки зависит от технических и организационных возможностей производства.

Операции технологического процесса производят в помещении с температурой 20 ± 5°С и относительной влажностью не более 80 %. При подготовительных операциях устанавливают контейнер с электродвигателями на подставку, а электродвигатель — на стол разборщика или передаточную тележку разборочного стенда.

У двигателей закрытого исполнения отвертывают болты, крепящие кожух наружного вентилятора, и снимают его;

отвертывают крепежные детали, крепящие вентилятор, и снимают его; в случае крепления вентилятора пружинным кольцом, предварительно снимают его специальным инструментом.

У двигателей с фазным ротором:

отсоединяют соединительные провода, освобождают крепления, снимают кожух контактных колец, вынимают щетки; в случае ремонта обмоток ротора отпаивают соединительные хомутики от выводных концов; снимают отвододержатель и съемником контактные кольца с вала ротора.

У электродвигателей, конструкция которых предусматривает расположение узла контактных колец внутри подшипникового щита, съем контактных колец производят после снятия подшипниковых крышек (наружной и внутренней), подшипникового щита и подшипника со стороны, противоположной рабочему концу вала.

У крановых и металлургических электродвигателей кроме того снимают крышки смотровых люков; открепляют капсулы от подшипниковых щитов и снимают наружные уплотняющие кольца; сливают масло из масляных камер (у подшипников скольжения).

Отвертывают болты, крепящие наружные крышки подшипников и снимают последние. При наличии между подшипниковой крышкой и подшипником пружинных колец, последние должны быть сохранены. Снимают пружинное кольцо, крепящее подшипник (при наличии). Отвертывают крепежные детали, крепящие подшипниковые щиты, крышку и панель (колодку) выводов, и снимают последние. Уплотнения, предусмотренные конструкцией в коробке выводов, сохраняют. При разборке электродвигателей на рабочем месте разборщика подготовительные операции производят здесь же.

Передний (со стороны рабочего конца вала) подшипниковый щит выводят из заточки станины с помощью рычага, вводимого в просвет между ушками подшипникового щита и станины, либо отжимных болтов. Отжим следует производить равномерно, пока щит полностью не выйдет из центрирующей заточки.

Допускается вывод подшипникового щита из заточки станины производить с помощью легких ударов молотка по выколотке из мягкого металла или пневмомолотка по торцам ушек подшипникового щита.

При выводе переднего подшипникового щита из заточки необходимо поддерживать вал вручную или подкладками, не допуская удара ротора о статор.

Подшипниковый щит с вала снимают, поворачивая его на подшипнике, не допуская при этом перекосов.

Задний (со стороны, противоположной рабочему концу вала) подшипниковый щит снимают аналогично переднему.

Можно снимать задний подшипниковый щит после выемки ротора из статора. Выемку ротора производят специальным приспособлением, не допуская при этом задеваний ротора за расточку и обмотку статора.

На статоре, роторе и подшипниковых щитах укрепляют бирки с ремонтными номерами.

Разобранные узлы и детали укладывают в производственную тару или на стеллажи и передают на последующую операцию.

При разборке на разборочном стенде электродвигатель устанавливают на передаточную тележку, фиксатором-толкателем посылают ее по конвейеру. Производят операции предварительной разборки и передают тележку на стол гидростенда.

Устанавливают электродвигатель так, чтобы центры штоков гидроцилиндров установки совпали с центрами вала разбираемого электродвигателя, и зажимают вал электродвигателя в центрах.

Опускают стол вниз и выталкивают тележку на конвейер.

Поднимают стол до полной посадки на него электродвигателя, и зажимают лапы электродвигателя зажимами.

Подают шток левого цилиндра вправо до полного выхода подшипникового щита из заточки статора. Снимают подшипниковый щит с подшипника. Устанавливают упор между подшипником и корпусом электродвигателя. Подачей штока правого цилиндра влево выпрессовывают правый подшипник с вала ротора. Аналогично поступают с левым подшипниковым щитом и подшипником. Производят разжим центров и отводят штоки цилиндров гидростенда от вала ротора электродвигателя. Поворачивают стол с электродвигателем на 60—90° и снимают подшипники и внутренние подшипниковые крышки.

Выводят ротор из расточки статора при помощи специального приспособления, не допуская при этом задевания ротора за расточку и обмотку статора.

Допустимые радиальные зазоры в подшипниках скольжения электрических машин

| Диаметр вала, мм | Допустимые зазоры, | мм, при частоте вращения, об/мин | |

| 750-1000 | 1000-1500 | 1500-3000 |

18-30 | 0,04-0,093 | 0,06-0,13 | 0,14-0,28 |

30-50 | 0,05-0,112 | 0,075-0,16 | 0,17-0,34 |

50-80 | 0,065-0,135 | 0,095-0,195 | 0,2-0,4 |

80-120 | 0,08-0,16 | 0,12-0,235 | 0,23-0,46 |

Во время эксплуатации допускается удвоенная величина максимальных зазоров.

- При отсутствии специальных указаний завода-изготовителя зазора между шейкой вала и верхним вкладышем следует назначать в следующих пределах; для подшипников с кольцевой смазкой (0,08 + 0,10) Дш> для подшипников с принудительной смазкой (0,05 + 0,08) Дш, где Дш — диаметр шейки вала.

- Для создания более благоприятных условий образования масляного клина рекомендуют у разъемных подшипников делать боковые зазоры В = а. В этом случае подшипники растачивают на диаметр Д + 2а с применением прокладок толщиной а.

Допустимая разница воздушных зазоров электрических машин не должна превышать значений, указанных в заводских инструкциях, а если таких данных нет, то зазоры должны отличаться на величину не больше, чем указано ниже для машин: асинхронных — на 10 %; синхронных тихоходных — на 10 %; синхронных быстроходных — на 5 %; постоянного тока с петлевой обмоткой и зазором под главными полюсами более 3 мм — 5 %; постоянного тока с волновой обмоткой и зазором под главными полюсами более 3 мм — на 10 %; а также якорем и дополнительными полюсами — на 5 %.

Разбег — осевая игра вала машины в подшипниках скольжения в одну сторону от центрального положения ротора не должен превышать 0,5 мм для машин напряжением до 10 кВт, 0,75 мм — для машин 10—20 кВт, 1,0 мм — для машин 30—70 кВт, 1,5 мм — для машин 70—100 кВт. Суммарный двусторонний разбег вала не должен превышать 2—3 мм.

Зазоры в подшипниках качения

Внутренний диаметр подшипника, мм | Осевая игра в однорядных шарикоподшипниках, мм для серии | Радиальный зазор, мм | |||

| 200 | 300 | в новых однорядных шарико-подшипниках | в новых ролико-подшипниках | наибольший допустимый при износе подшипников |

20—30 | — | — | 0,01-0,02 | 0,02-0,05 | 0,1 |

30-50 | 0,12-0,22 | 0,13-0,23 | 0,01-0,02 | 0,02-0,06 | 0,2 |

50-80 | 0,14-0,32 | 0,17-0,38 | 0,01-0,02 | 0,02-0,06 | 0,2 |

80-100 | 0,25-0,43 | 0,29-0,50 | 0,02-0,03 | 0,04-0,08 | 0,3 |

10-120 | 0,26-0,46 | 0,32-0,56 | 0,02-0,01 | 0,05-0,09 | 0,3 |

В контрольно-дефектационные операции после разборки электромашин входят: внешний осмотр и обмер всех изнашиваемых поверхностей деталей; окончательное заключение о состоянии деталей в результате осмотра, проверок и испытаний. Результаты дефектации записывают в ремонтную карту, на основании которой технолог или мастер заполняет операционную карту и назначает вид ремонта. Дефектные детали и узлы ремонтируют способами, указанными ниже.

Технология ремонта узлов и деталей электрических машин. Конструкция коллектора.

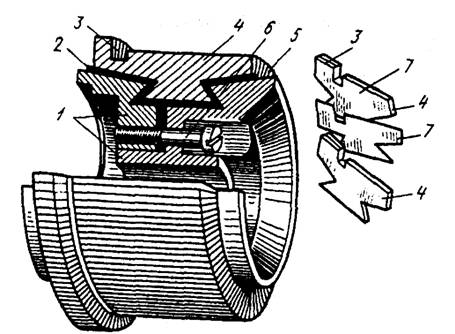

Дня большинства электрических машин применяют конструкцию коллектора, показанную на рис. 6. Коллектор машины должен быть очищен от грязи и смазки. Изоляция коллектора должна быть продорожена, с граней коллекторных пластин сняты фаски. Коллектор, имеющий неровности до 0,2 мм, должен быть отполирован, 0,2—0,5 мм — прошлифован, более 0,5 мм — проточен. Биение коллектора у машин (проверенное по индикатору) не должно превышать 0,02 мм для коллекторов диаметром до 250 мм и 0,03—0,04 мм для коллекторов диаметром 300-600 мм.

Ремонт коллекторов.

Сведения о возможных неисправностях, причинах их возникновения и способах ремонта коллекторов приведены в табл.

Рис. 6. Устройство коллектора:

1 — стальной корпус; изоляция; 3 — петушки; 4 — пластина коллекторная; 5— шайба конусная натяжная; 6— винт стопорный; 7— прокладка миканитовая

Рис. 7. Формовка коллектора на токарном станке

Неисправность коллектора

| Неисправность | Причина | Ремонт |

Обгорание поверхности | Искрение. Круговой огонь | Обточка, шлифование |

Биение. Выступание | Плохая сборка. Некачественный миканит | Нагрев. Подтягивание. |

Обточка | ||

Выступание изоляции | Износ пластин. Ослабление коллектора | Продороживание. Подтягивание. Обточка |

Выступание пластин на | Предельная обточка. | Замена комплекта пластин и межламельной изоляции |

Обломана часть петушков (в шлице) | Неосторожная выбивка | Разборка. Ремонт или за |

Замыкание между пластинами | Заусенцы на поверхности. Прогар миканитной | Осмотр. Расчистка. Глубокая прочистка между |

Замыкание внутри кол | Разборка | |

Замыкание на корпус | Пробой, прогар изоляционных конусов | Разборка, ремонт или за |

Ремонт контактных колец.

Комплект контактных колец показан на рис. 8. Незначительные повреждения поверхности контактных колец (подгары, биение, неравномерная выработка) устраняют зачисткой и полировкой без демонтажа колец. При больших повреждениях поверхностей кольца снимают и протачивают с уменьшением их толщины не более чем на 20 %.

Пробой изоляции на корпус, а также предельный износ колец вызывают необходимость их замены. Замены целесообразно производить только в крупных ЭРЦ, где на каждый вид контактных колец составляют типовой технологический процесс разборки, изготовления, сборки и испытания с обеспечением соответствующими приспособлениями и оборудованием.

Ремонт сердечников.

Сердечники (активная сталь) одновременно служат магнитопроводом и остовом для размещения и укрепления обмотки. При ремонте и замене обмотки необходимо проверить сердечники и устранить обнаруженные дефекты. Основные неисправности сердечников статора и ротора, их причины, а также способы устранения приведены в табл.

Неисправности сердечников статора и ротора

Неисправность | Причина | Ремонт |

Ослабление прессовки | Выпадение вентиляционных распорок | Ремонт распорок |

Распушение зуб | Слабые крайние листы или нажимные шайбы | Подпрессовка. |

Нагрев сердечника | Заусенцы. Зашлифованные места. | Расчистка |

| Порча изоляции стяжных болтов | Замена изоляции |

Выгорание участков | Пробой изоляции обмотки на сталь | Расчистка. Перешихтовка |

Деформация стали | Неправильная сборка или монтаж машины. Механические повреждения | Правка |

Рис. 8. Кольца контактные в сборе:

1 — втулка; 2 — электрокартон; 3 — кольцо контактное; 4 — изоляция шпилек; 5 — шпильки

контактные (выводы от колец)

Условия для безыскровой коммутации.

Если плотность тока, приходящаяся на единицу поверхности соприкосновения щетки с коллектором в каком-либо месте становится слишком большой, щетки искрят. Искрение разрушает щетки и поверхность коллектора. Надежный контакт между щеткой и коллектором обеспечивает гладкая зеркальная поверхность коллектора (без выступов, вмятин, подгаров, без эксцентриситета или биения).

Механизм подъема щеток должен быть исправным. На одной машине нельзя применять щетки разных марок. Они должны быть установлены строго на нейтрали. Расстояние между щетками по окружности коллектора должны быть равными. Отклонения в расстояниях между сбегающими концами щеток не должны превышать 1,5 % для машин мощностью до 100 кВт. От обоймы до поверхности коллектора расстояние должно быть 2—4 мм. При наклонном расположении щеток острый угол щетки должен быть набегающим.

Допустимые отклонения обойм щеткодержателя от номинального размера в осевом направлении — 0—0,15 мм; в тангенциальном направлении, при ширине щеток менее 16 мм —0—0,12 мм; при ширине щеток более 16 мм — 0—0,14 мм.

Допустимые отклонения размеров щеток от номинальных размеров обоймы щеткодержателя могут быть только со знаком минус. Величины допустимых отклонений: в осевом направлении от — 0,2 до — 0,35 мм; в тангенциальном направлении (при ширине щеток до 16 мм) от — 0,08 до — 0,18 мм; в тангенциальном направлении (при ширине щеток более 15 мм) от — 0,17 до — 0,21 мм.

Рис. 9. Формы валов электромашины:

а — машин постоянного тока; б, в — асинхронных двигателей

Зазор щеток в обойме не должен превышать в осевом направлении — 0,2 -г- 0,5 мм; в тангенциальном направлении (при ширине щеток до 16 мм) 0,06 * 0,3 мм; в тангенциальном направлении (при ширине щеток более 16 мм) 0,07 + — 0,35 мм. Рабочая (контактная) поверхность щеток должна быть отшлифована до зеркального блеска. Удельное нажатие различных марок щеток должно находиться в пределах 0,15—4 МН/м2 и приниматься по каталогам.

Отклонение в величине удельного нажатия между отдельными щетками одного стержня допускается на ± 10 %. Для двигателей, подвергающихся толчкам и сотрясениям (крановые и др.), удельное нажатие допускается повышать на 50—75.