К.п.д. паротурбинной установки ηб, определяемый по формуле (2-28), или обратная ему величина — удельный расход теплоты не учитывают затрат энергии на собственные нужды установки. С учетом этих затрат к.п.д. установки нетто η и удельный расход теплоты нетто q могут быть определены по формуле η= 1/q= Nэ/Q, где Q — количество теплоты, подводимой к рабочему телу в котле для получения пара, идущего как на выработку электрической энергии, так и на обеспечение собственных нужд установки; Nэ—полезная мощность, отдаваемая в электрическую сеть.

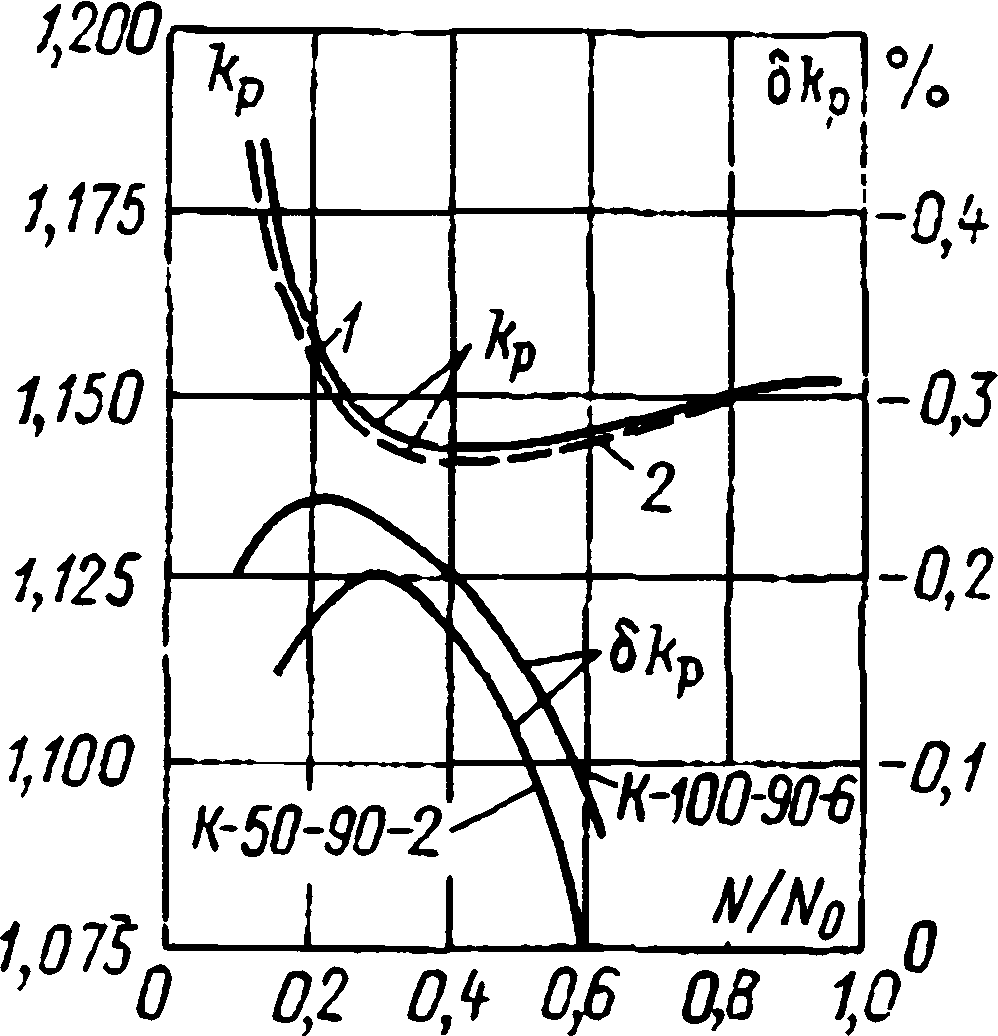

Рис. 3-12. Зависимость от нагрузки коэффициента регенерации kp турбины К-100-90-6 при постоянном и скользящем (2) давлении и относительного уменьшения коэффициента регенерации из-за перехода к скользящему давлению для турбин различного типа

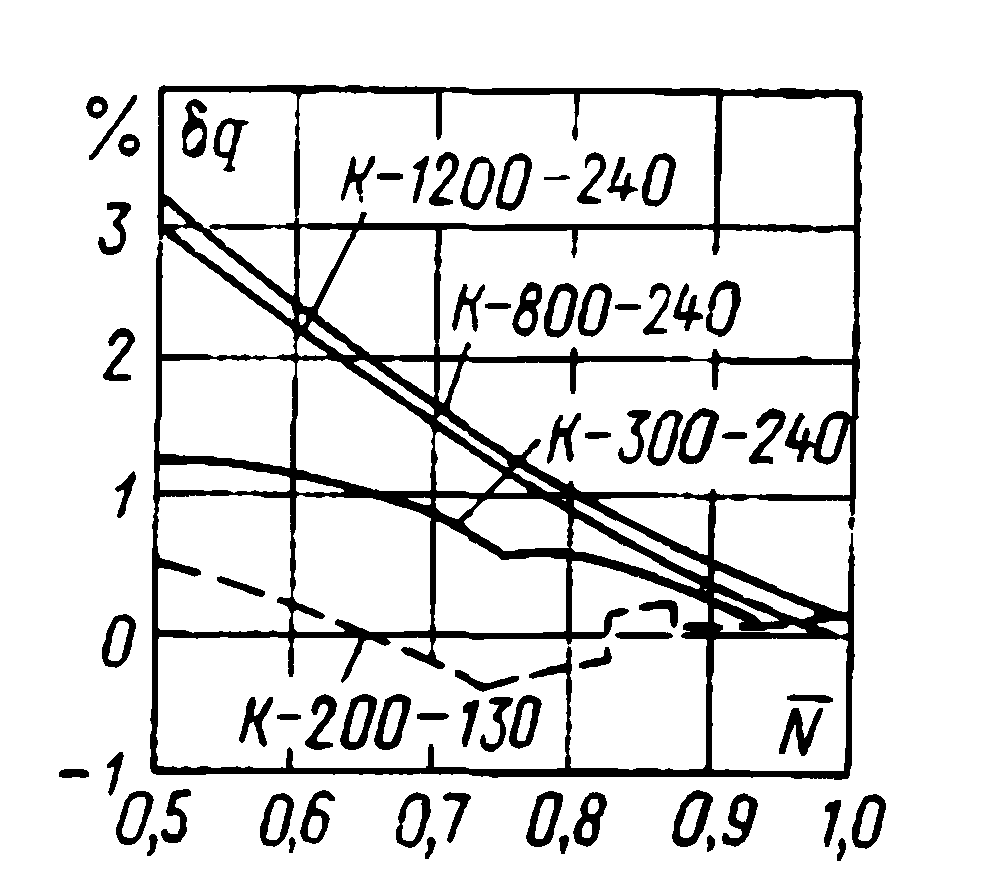

Рис. 3-13. Характеристики питательного насоса и сети

1 — характеристика сети при постоянном давлении; 2 — то же при скользящем давлении; 3 — характеристика нерегулируемого питательного насоса; 4, 5 — характеристики насоса при различных угловых скоростях; 6 — характеристика одного нерегулируемого насоса при параллельной работе двух насосов

Существенная часть затрат энергии на собственные нужды ПТУ приходится на привод питательного насоса. С ростом начального давления пара удельная мощность питательного насоса возрастает и для мощных энергоблоков на сверхкритические параметры пара превышает 4 %. В таких условиях выбор той или иной подпрограммы регулирования питательного насоса может оказать заметное влияние на тепловую экономичность всего блока, особенно при его работе со скользящим давлением.

Как отмечалось выше, реализация скользящего давления возможна как изменением угловой скорости питательного насоса при отсутствии дросселирования по всему пароводяному тракту, так и дросселированием рабочего тела в питательном клапане или в специальных клапанах, встроенных в тракт котла, при нерегулируемом насосе. Удельный расход теплоты брутто во всех этих случаях практически одинаков. Однако возможность сокращения затрат мощности на привод питательного насоса делает наиболее эффективной первую из указанных подпрограмм.

Это связано с изменением характеристик сети, на которую работает насос.

Давление, которое должен при любом режиме работы блока обеспечить питательный насос, рн=р0+Δρ+∆ркл, где р0— давление пара перед стопорными клапанами турбины, определяемое программой регулирования блока; ∆р — гидравлическое сопротивление пароводяного тракта, содержащего, кроме котла, также подогреватели высокого давления и главный паропровод; ∆ркл — потери давления в регулирующих питательных клапанах (РПК) котла, определяемые степенью их открытия. Она устанавливается регулятором питания котла.

Гидравлическое сопротивление каждого участка пароводяного тракта пропорционально рω2, где ω — скорость рабочего тела; р — плотность. При постоянном давлении, когда плотности воды и пара изменяются незначительно, гидравлические потери ∆р можно считать пропорциональными квадрату расхода пара. Характеристика сети определяется кривой 1 на рис. 3-13. При скользящем давлении гидравлическое сопротивление водяной части тракта меняется в зависимости от режима примерно так же. Сопротивление же парового тракта при равных расходах оказывается большим, чем при постоянном давлении, ввиду больших скоростей пара. Таким образом, суммарное гидравлическое сопротивление пароводяного тракта при скользящем давлении больше, чем при постоянном. Однако понижение давления перед турбиной, во много раз превосходящее прирост гидравлического сопротивления, определяет общее уменьшение требуемого давления за насосом при скользящем давлении (кривая 2) и возможность сокращения вследствие этого затрат мощности на привод питательного насоса.

Поскольку рабочая точка насоса определяется пересечением его характеристики 3 с характеристикой сети (точка А при номинальном расходе G0), для перехода к частичному расходу G требуется смещение характеристики насоса при постоянном и скользящем давлении соответственно в положения 4 и 5 с тем, чтобы они пересекались с характеристиками сети 1 и 2 в точках С и C1. Такое смещение характеристики насоса, достигаемое понижением его угловой скорости, позволяет точно реализовать закон изменения давления рн за насосом, определяемый характеристикой сети. При скользящем давлении требуется больший диапазон изменения угловой скорости, что должно учитываться при проектировании насоса и его привода.

Регулирование угловой скорости питательных электронасосов, приводимых асинхронными электродвигателями, может производиться гидромуфтами, а питательных турбонасосов — регулированием угловой скорости приводных турбин. Особенности работы приводных турбин блоков, работающих при постоянном и скользящем давлении, будут рассмотрены ниже. К.п.д. гидромуфты в первом приближении может быть оценен по формуле ηгм=ηм(1—s), где ηм=0,97:0,98—механический к.п.д. гидромуфты; s = l—ω2/ω1 — скольжение; ω1 и ω2 —угловая скорость ведущего и ведомого валов. Поскольку при номинальном режиме гидромуфта имеет скольжение 2—3%, включение гидромуфты снижает к.п.д. привода насоса на 4— 5%.

При частичных нагрузках по мере увеличения скольжения к.п.д. гидромуфты существенно понижается. Следует также иметь в виду, что регулировочный диапазон некоторых гидромуфт ограничен скольжением s=0,2, что снижает эффективность этого способа.

Мощность, затрачиваемая на привод питательного насоса, Nн=Gпв∆рн/(рηнη1), где Gпв — массовый расход питательной воды; р — плотность воды; ∆рв — повышение давления в насосе; ηн и η1 — к.п.д. насоса и его привода. При понижении давления мощность насоса уменьшается. Ввиду этого при неизменном расходе пара увеличивается полезная мощность, отдаваемая генератором в сеть. Однако вследствие уменьшения работы сжатия в насосе при скользящем давлении снижается энтальпия воды за ним. Это должно быть скомпенсировано увеличением подвода теплоты в подогревателях высокого давления или котле. В связи с отмеченным полезно используется не все уменьшение затрат мощности на привод насоса, что иногда предполагается при экономическом обосновании скользящего давления, а лишь часть его, не превышающая согласно исследованиям ЛПИ [21] 60% теоретически возможного значения. Это обстоятельство необходимо иметь в виду при определении удельного расхода теплоты нетто:

q=(Q—Gпв∆iн)/(N—Nн),

где ∆in — повышение энтальпии питательной воды в насосе. Однако даже с учетом этого выигрыш в затратах на собственные нужды представляет собой одну из главных составляющих общего выигрыша в тепловой экономичности энергоблока от применения скользящего давления. Следует, однако, иметь в виду, что модернизация системы питания котла путем установки гидромуфт требует дополнительных капитальных и эксплуатационных затрат, а на действующих ТЭС может встретить компоновочные трудности. Кроме того, при большом скольжении в гидромуфте потери энергии в ней значительны, что снижает тепловую экономичность блока, в том числе при номинальном режиме. Поэтому при переходе к скользящему давлению может оказаться рациональным турбопривод питательных насосов для блоков меньшей мощности, чем при постоянном давлении.

Заслуживает также более серьезного внимания работа ПТУ при скользящем давлении с нерегулируемыми питательными электронасосами. Пусть характеристика такого насоса соответствует кривой 3 на рис. 3-13. Уменьшенному расходу питательной воды при работе блока с постоянным давлением соответствует точка В на характеристике насоса и С — на характеристике сети. Совместная работа насоса с сетью может быть обеспечена пересечением этих характеристик при данном расходе. Так как характеристика нерегулируемого насоса не может быть смещена, необходимо смещение вверх характеристики сети. Это достигается прикрытием РПК, причем его сопротивление возрастает на величину, определяемую отрезком ВС. Затраты мощности на привод насоса оказываются большими, чем в рассмотренном выше случае. При скользящем давлении в соответствующем режиме блока требуется давление за насосом, определяемое точкой С1. Однако невозможность смещения характеристики насоса вынуждает применять в этом случае большее дросселирование в РПК (отрезок ВС). Следовательно, нерегулируемый питательный насос не позволяет реализовать имеющуюся при скользящем давлении возможность уменьшения затрат мощности на его привод.

Часть энергоблоков докритического давления имеет по два параллельно работающих питательных электронасоса. Их характеристики 6 в качестве примера приведены на рис. 3-13; при этом характеристика совместной работы обоих насосов изображается линией 3. Номинальному режиму, как и ранее, соответствует рабочая точка А пересечения характеристики насосов и сети. Уменьшение расхода питательной воды до значения G1 при постоянном давлении производится, как и в рассмотренном выше случае, прикрытием РПК. При расходе Gι имеется возможность отключения одного питательного насоса. При этом рабочая точка насоса смещается из В в С и исчезает необходимость дросселирования питательной воды в РПК. Дальнейшее снижение нагрузки производится прикрытием РПК, но потери давления, определяемые характеристикой 1, меньше, чем при параллельной работе двух насосов или одном насосе полной производительности на блок. Еще больший выигрыш дает отключение одного насоса при скользящем давлении, которое можно произвести при массовом расходе воды G2, большем, чем при постоянном давлении. Работа в диапазоне режимов ∆G=G2—G1 с одним насосом в то время, как при постоянном давлении необходима совместная работа двух насосов, обеспечивает при скользящем давлении выигрыш в мощности привода питательного насоса, хотя и меньший, чем при регулировании угловой скорости. Выигрыш определяется понижением давления при отключении одного насоса, изображаемым

разностью ординат кривых 1 и 2. Однако диапазон режимов, где достигается этот выигрыш, невелик.

Для окончательной оценки эффективности той или иной программы регулирования необходимы детальные расчеты тепловых балансов ПТУ при различных режимах, выполняемые обычно с использованием ЭВМ. Ниже приведены результаты выполненного ЛПИ совместно с ЛМЗ сравнения тепловой экономичности мощных энергоблоков при постоянном и скользящем давлении. Для сравнения использованы серийные турбины К-200-130, К-300-240 и К-800-240-2 производства ЛМЗ. Турбины с дроссельным парораспределением получены заменой регулирующих ступеней исходных турбин тремя ступенями давления. Остальные ступени и тепловые схемы блоков соответствуют исходным установкам ЛМЗ. Сравнение произведено по удельному расходу теплоты нетто q для различных режимов. Из собственных нужд при этом учтены только затраты энергии на привод питательных насосов.

Величина q учитывает изменение потерь энергии во всех элементах установки, кроме котлоагрегата. Имеющиеся данные о влиянии скользящего давления на к. п. д. котлов носят противоречивый характер. В экспериментальных исследованиях, выполненных ЛПИ под руководством В. М. Боровкова [22], к.п.д. котлов различного типа при скользящем давлении оказывался выше, чем в подобных режимах при постоянном давлении, вследствие понижения температуры уходящих газов. Аналогичные результаты получены Союзтехэнерго и другими организациями [77]. В то же время данные других исследований, выполненных как у нас в стране, так и за рубежом, показывают, что к.п.д. и барабанных, и прямоточных котлов в широком диапазоне режимов практически не зависит от давления. Если к.п.д. котла ηκ при переходе к скользящему давлению повышается, это даст дополнительный выигрыш, для учета которого недостаточно ограничиться вычислением к. п. д. нетто турбоустановки η, а необходимо рассматривать к.п.д. блока

![]() (3-2)

(3-2)

где В и QPH—расход топлива и его удельная теплота сгорания.

Результаты исследований представлены на рис. 3-14, где по оси ординат отложено относительное уменьшение удельного расхода теплоты δq, представляющее собой разность удельных расходов теплоты при постоянном и скользящем давлении, отнесенную к расходу при постоянном давлении. Из приведенных графиков следует, что применение для блока 200 МВт дроссельного парораспределения в сочетании со скользящим давлением при нагрузках 82,5—100% номинальной позволяет уменьшить удельный расход теплоты на 0,15—0,20 % по сравнению с серийной турбиной К-200-130 ЛМЗ. Отключение одного из питательных насосов при нагрузке 175 МВт на скользящем давлении в то время, как при постоянном давлении насос отключается при 165 МВт, приводит к повышению экономичности блока до 0,4— 0,5 %. Однако в диапазоне нагрузок 65—82,5 % более экономичной оказывается работа блока при постоянном давлении. Это объясняется более высоким к.п.д. питательного насоса при постоянном давлении и отсутствием дополнительных потерь из-за скольжения в гидромуфте. При нагрузках, меньших 65%, более экономично скользящее давление.

Принципиально иной оказывается картина для блоков на сверхкритические параметры пара. Как следует из рис. 3-14, при этом работа со скользящим давлением в сочетании с дроссельным парораспределением более экономична во всем диапазоне режимов. Выигрыш от применения скользящего давления при половинной нагрузке по сравнению с серийными турбинами ЛМЗ составляет примерно 1,5 % для блока 300 МВт и 3 % — для блока 800 МВт. Турбина К-1200-240 ЛМЗ, имеющая дроссельное парораспределение, специально спроектирована для работы со скользящим давлением [67]. Выигрыш в тепловой экономичности по сравнению с постоянным давлением составляет для этой установки 1,25% при нагрузке 900 МВт, 3 % — при 600 МВт и 4,5 % — при 300 МВт.

Конструктивные и эксплуатационные преимущества работы блоков при скользящем давлении. Дроссельное парораспределение в сочетании со скользящим давлением и полным подводом пара упрощает конструкцию турбины.

Рис. 3-14. Относительное уменьшение удельного расхода теплоты в зависимости от относительной мощности N блока при скользящем давлении

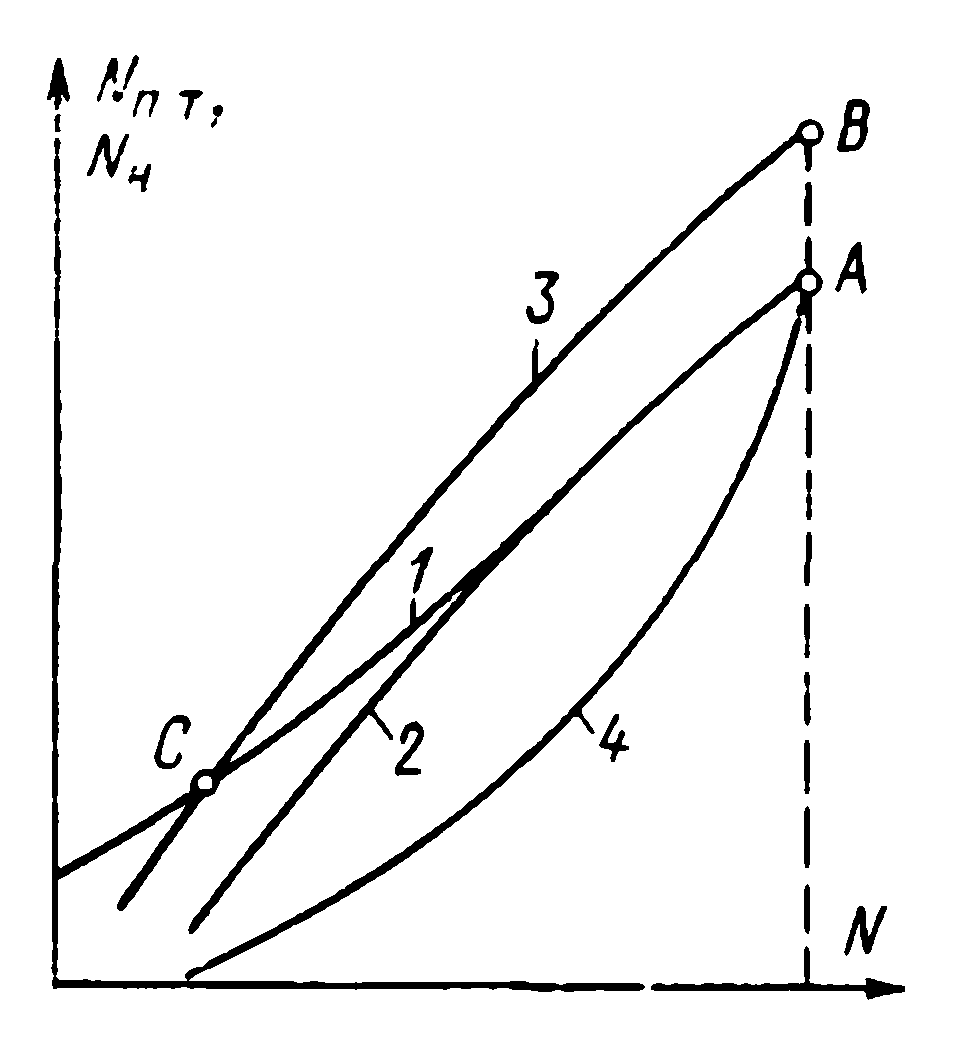

Рис. 3-15. Зависимость мощности питательного насоса ΝΗ и приводной турбины Nп. т от нагрузки главной турбины N

1 — характеристика насоса при постоянном давлении;

2 — характеристика приводной турбины при неизменном открытии ее клапанов; 3 — характеристика приводной турбины с увеличенной пропускной способностью проточной части; 4 — характеристика насоса при скользящем давлении

Отказ от регулирующей ступени, имеющей парциальный впуск пара, повышает надежность лопаток первой ступени. Полный подвод пара благоприятно сказывается как на надежности ступени и упорного подшипника, так и на вибрационных характеристиках турбины в целом.

При скользящем давлении температура пара перед соплами первой ступени во всех режимах сохраняется неизменной. Практически постоянна и температура пара во всех точках проточной части ЦВД. Это улучшает эксплуатационные свойства турбины и повышает ее надежность и долговечность, так как устраняются дополнительные термические напряжения при изменениях режима блока. Последнее обстоятельство имеет чрезвычайно важное значение, по существу, снимая ограничения на скорость изменения нагрузки блока, определяемые прогревом турбины. Именно существенное улучшение маневренных характеристик послужило основной причиной выбора дроссельного парораспределения турбины в сочетании со скользящим давлением для полупикового блока 500 МВт на параметры пара 12,7 МПа, 683/683 К, хотя по тепловой экономичности, как было показано выше, для таких параметров скользящее давление с дроссельным парораспределением не имеет решающих преимуществ.

Скользящее давление существенно повышает маневренные свойства блоков еще и потому, что работа со скользящим давлением естественно сочетается с пуском при скользящих параметрах пара. За счет лучшего согласования процессов набора мощности и повышения параметров свежего пара может быть сокращено время пуска и связанные с ним пусковые потери. Разгрузка и останов блока, также производимые при скользящем давлении, дают дополнительное сокращение потерь теплоты.

Перевод блока на скользящее давление радикально изменяет общие условия работы приводной турбины. Организация ее работы при постоянном давлении связана с определенными затруднениями при малых нагрузках. Приводная турбина, получающая пар из камеры нерегулируемого отбора главной турбины, сама работает при скользящих параметрах пара. При снижении мощности главной турбины уменьшаются давление в отборе и массовый расход пара приводной турбиной. Вследствие этого, а также в результате снижения к.п.д. мощность приводной турбины при постоянном открытии ее регулирующих клапанов уменьшается более быстро, чем мощность насоса (кривые 1 и 2 на рис. 3-15). Если пропускная способность проточной части приводной турбины выбрана так, чтобы обеспечить мощность насоса при номинальном режиме блока с полным открытием регулирующих клапанов (точка А), то при снижении нагрузки блока мощность приводной турбины окажется меньше мощности, требуемой для привода насоса. Поэтому при проектировании приводной турбины выбирают большую пропускную способность ее проточной части (характеристика 3) с тем, чтобы в достаточно широком диапазоне режимов ВС иметь избыточную мощность приводной турбины. Этот избыток мощности при номинальном режиме устраняется прикрытием регулирующих клапанов. Дросселирование в последних, степень которого определяется отрезком АВ, связано со снижением экономичности блока при номинальном режиме. Это ограничивает значение выбираемой избыточной мощности. Для устранения этого недостатка некоторые заводы, в частности, КТЗ, применяют обводное парораспределение. Обводные клапаны, закрытые при номинальном режиме, позволяют обойтись при этом режиме без существенных запасов хода основных регулирующих клапанов приводной турбины в сторону их открытия.

По мере снижения нагрузки блока регулирующие или обводные клапаны приводной турбины открываются. Максимальное открытие клапанов соответствует точке С, определяющей минимальную возможную нагрузку блока, обеспечиваемую турбонасосом (нагрузку технического минимума). При более низких нагрузках вынужденным решением оказывается переход с турбонасоса на электронасос. Это приводит к необходимости оснащать блоки не только турбонасосами, но и мощными электронасосами. Так, для блока 300 МВт применен питательный электронасос, обеспечивающий нагрузку 200 МВт. Необходимость перехода в процессе эксплуатации с одного насоса на другой существенно усложняет тепловую схему и работу эксплуатационного персонала, а также снижает надежность блока. Чтобы избежать этого, на более мощных блоках (500, 800, 1200 МВт) применяют переключение приводной турбины при низких нагрузках и в пусковых режимах на питание паром более высокого потенциала.

При скользящем давлении мощность насоса снижается значительно интенсивнее (характеристика 4). По мере уменьшения нагрузки блока регулирующие клапаны приводной турбины должны уменьшать объемный расход пара. При этом не возникает никаких трудностей с обеспечением малых нагрузок и возможна работа блока во всем диапазоне мощностей без переключения на электронасос или питание свежим паром, а также без обводного парораспределения. Расчетный режим приводной турбины при скользящем давлении может соответствовать номинальной мощности блока, что устраняет один из недостатков работы турбопривода при постоянном давлении, связанный с уменьшением экономичности блока при номинальном режиме. При этом отпадает необходимость в дросселировании пара в клапанах приводной турбины при номинальном режиме. При модернизации ранее выпущенных блоков мощностью 300— 800 МВт можно устранить дросселирование пара в клапанах приводной турбины при номинальном режиме уменьшением проходного сечения соплового аппарата первой ступени, что дает заметную экономию. Заметим, однако, что обойтись вовсе без запаса хода регулирующих клапанов приводной турбины при номинальном режиме работы блока нельзя, поскольку одна и та же приводная турбина предназначена для работы с разными типами котлов, гидравлические сопротивления пароводяного тракта которых могут различаться. Кроме того, возможны те или иные изменения в тепловой схеме блока в эксплуатационных условиях, также влияющие на гидравлические сопротивления (работа в однокорпусном режиме для двухкорпусного котла, работа с отключенными ПВД, подключение дополнительных подогревателей и т. п.).

При скользящем давлении требуется значительно больший, чем при постоянном, диапазон изменения угловой скорости питательного насоса. Это создает определенные трудности в обеспечении вибрационной надежности лопаточного аппарата и ротора приводных турбин. При переводе на скользящее давление блоков, приводные турбины которых не проектировались для таких режимов, необходима специальная проверка вибрационной надежности с тем, чтобы определить допустимые изменения угловой скорости. Однако, как показывает практика [37], возникающие при этом затруднения могут быть успешно преодолены.

Как показали исследования ЛПИ и ЛМЗ [21, 67], при переходе к скользящему давлению рационально применение конденсационной приводной турбины. Это объясняется тем, что ее изоэнтропийный перепад энтальпии при снижении нагрузки уменьшается, а для приводной турбины с противодавлением он возрастает, что вызывает необходимость в более глубоком дросселировании пара. Так, для турбоагрегата К-1200-240 при половинной нагрузке потребовалась бы степень дросселирования пара в клапанах приводной турбины с противодавлением, равная 60%, в то время как для конденсационной приводной турбины она составляет 36 %.

Столь большое дросселирование и связанные с ним потери делают вполне обоснованным продолжение поисков оптимального для скользящего давления варианта турбопривода. Сопловое парораспределение приводной турбины ухудшает ее экономичность во всем диапазоне нагрузок вследствие резкого снижения к.п.д. регулирующей ступени, вызываемого как парциальным подводом пара, так и уменьшением характеристического отношения u/С из-за понижения угловой скорости и увеличения располагаемого перепада энтальпии регулирующей ступени при частичных нагрузках. Кроме того, парциальный подвод пара к турбине, работающей с переменной угловой скоростью, снижает ее вибрационную надежность.

Заслуживают внимания поиски иных решений, в частности, предложение применять приводную турбину двух давлений. Пар в часть высокого давления такой турбины поступает из холодной линии промперегрева и после расширения направляется в деаэратор. Регулирующие клапаны ЧВД приводной турбины полностью открыты, а деаэратор при частичных нагрузках подпитывается дополнительно из коллектора собственных нужд. Часть низкого давления, представляющая собой конденсационную турбину, подключается к отбору главной турбины. Обе части имеют регенеративные отборы пара. Согласно исследованиям БПИ [37] турбопривод такого типа повышает экономичность работы блока в широком диапазоне его режимов прежде всего за счет значительного увеличения выработки электроэнергии регенеративным потоком пара, а также в результате уменьшения дросселирования в регулирующих клапанах. В то же время такое решение, несомненно, усложняет конструкцию приводной турбины и тепловую схему блока.

Режимы работы котла при скользящем давлении меняются в наибольшей мере по сравнению с остальным оборудованием энергоблока. Поэтому вопросы надежности прямоточного котла сверхкритического давления при переходе к докритическому давлению по всему пароводяному тракту являются ключевыми для оценки возможностей скользящего давления.

Перевод блоков на скользящее давление в целом положительно сказывается на элементах блока, находящихся под давлением, прежде всего на поверхностях нагрева котла и главных паропроводах. Длительная работа при частичных нагрузках с пониженным давлением повышает надежность и долговечность пароперегревателей и паропроводов свежего пара. Однако, оценивая надежность работы каждого типа котлов при скользящем давлении, следует тщательно анализировать температурные и гидравлические режимы поверхностей нагрева при их переводе в нерасчетную область докритического давления. К числу наименее надежных относятся те поверхности нагрева, которые при докритическом давлении попадают в экономайзерно-испарительную, испарительную и испарительно-перегревательную зоны котла.

Натурные испытания энергоблоков 300 МВт Костромской, Троицкой, Лукомльской ГРЭС с котлами различных типов, проведенные различными организациями [38, 77], подтвердили надежность работы прямоточных котлов при скользящем давлении.

В то же время испытаниями и опытом эксплуатации выявлено, что не все конструкции котлов одинаково удачны для работы с докритическим давлением. Поэтому для каждой серии котлов требуются специальные испытания. В результате цикла испытаний в настоящее время разрешена работа при скользящем давлении котлов ТГМП-114, ТГМП-314, ПК-41, ПК-39, ТПП-210А, ТПП-312, П-50 и других типов, хотя для некоторых из них введены ограничения на отдельные режимы работы. В частности, при испытаниях котла ТГМП-314 Лукомльской ГРЭС [38] при нагрузках, меньших 140 МВт, наблюдались межвитковые пульсации расходов и температур в парообразующих поверхностях нагрева, отсутствовавшие при постоянном давлении. Основная причина этого—различие гидравлических сопротивлений параллельных труб, вызванное большой разностью удельных объемов воды и пара при докритическом давлении, вследствие чего даже сравнительно небольшое отличие подвода теплоты к параллельным трубам резко изменяет условия течения в них. Эта неравномерность может быть уменьшена, но не устранена полностью установкой шайб в подводящих трубопроводах НРЧ для увеличения их гидравлического сопротивления. Отмеченная пульсация ограничивает регулировочный диапазон котлов. Вынужденным решением для его расширения у котлов данного типа оказалось прикрытие встроенной задвижки с тем, чтобы поддерживать сверхкритическое давление в парообразующих поверхностях и скользящее — в пароперегревателе. Это позволяет сохранить термодинамический выигрыш от скользящего давления, но ликвидирует выигрыш в затратах мощности на привод питательного насоса.

Таким образом, при переводе на скользящее давление тех или иных конкретных типов котлов, проектировавшихся для постоянного давления, могут встретиться отдельные ограничения режимов работы. При специальном проектировании котлов для скользящего давления этих ограничений можно избежать. Вместе с тем следует четко разъяснить, что речь не идет о безграничном снижении давления. Для каждого типа котла существует минимальное предельное допустимое давление, определяемое условиями надежной работы [33, 43]. После его достижения дальнейшая разгрузка турбины должна производиться при неизменном давлении, соответствующем этому минимальному уровню.

Дополнительно повысить тепловую экономичность энергоблоков, работающих при скользящем давлении, позволит некоторое повышение при частичных нагрузках температуры свежего пара сверх номинальной. Такое повышение температуры, по-видимому, допустимо, поскольку на скользящем давлении условия работы парообразующих и особенно пароперегревательных поверхностей котла, как правило, облегчаются. Причины этого заключаются в следующем. Как уже отмечалось, снижение давления на частичных нагрузках приводит к уменьшению напряжений в металле поверхностей нагрева, вследствие чего возрастает запас прочности [16]. Кроме того, на частичных нагрузках уменьшаются тепловые потоки и разности температур по толщине стенки змеевиков поверхностей нагрева, что повышает срок службы металла по условиям жаростойкости. Наконец, при скользящем давлении температуры стенок поверхностей нагрева оказываются меньше, чем при такой же паропроизводительности при постоянном давлении, из-за больших скоростей среды в змеевиках, что приводит к увеличению коэффициентов теплопередачи и вследствие этого к уменьшению температурных напоров.

Экспериментальные исследования, проведенные на Лукомльской ГРЭС [38], показали возможность повышения температуры пара для котла ТГМП-114 по сравнению с номинальной при переходе к скользящему давлению примерно на 20—25 К. При этом температуры металла всех поверхностей нагрева оказываются ниже, чем в номинальном режиме. Разумеется, для каждого типа котлов вопрос о возможности повышения температуры пара при скользящем давлении и допустимых пределах такого повышения нуждается в специальных исследованиях. Следует также иметь в виду, что при изменении температуры пара изменяется тепловое состояние турбины и появляются температурные ограничения по скорости изменения нагрузки. Поэтому к вопросу о повышении температуры пара следует подходить с известной осторожностью, тщательно взвешивая в каждом конкретном случае все плюсы и минусы.