Реакторная установка включает главный циркуляционный контур (реактор и четыре циркуляционные петли), систему компенсации объема, пассивную часть системы аварийного охлаждения зоны.

Реактор, парогенераторы, главные циркуляционные насосы, компенсатор объема, емкости САОЗ, элементы главных циркуляционных трубопроводов Ду 850 аналогичны применяемым в реакторной установке В-302 и отличаются более усиленным закреплением от сейсмических нагрузок, рассчитанных на 8 баллов.

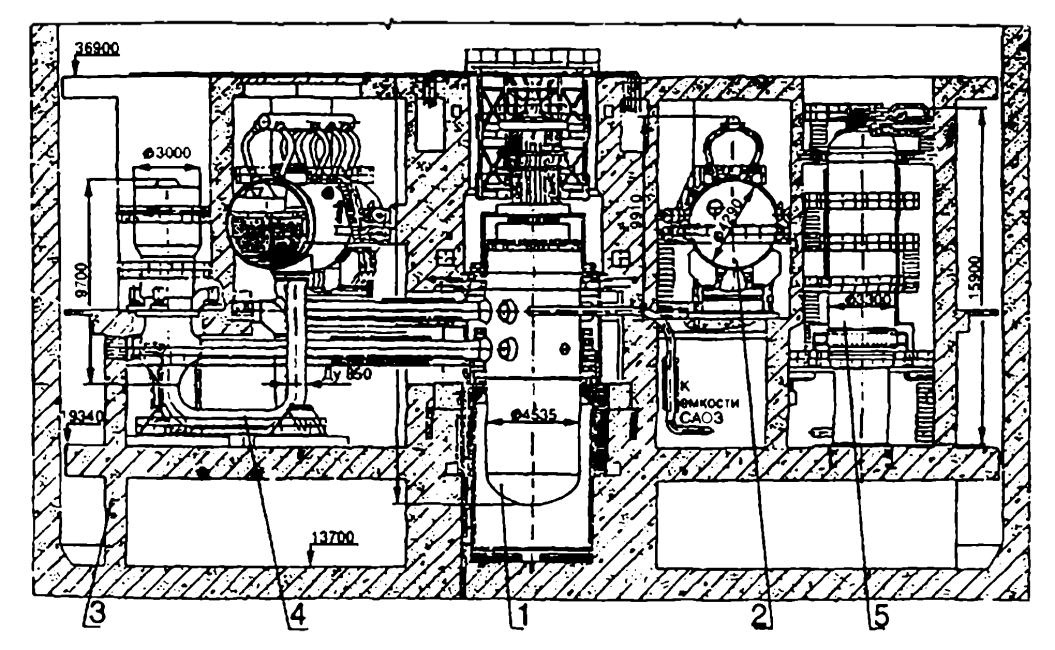

Компоновка реакторной установки В-320 (см. рис. 7.10) из-за отсутствия главных запорных задвижек, имеет новое решение в трассировке главных трубопроводов, формировании строительной части и закреплении оборудования. Главные трубопроводы короче на 10% за счет исключения двух гибов на каждой петле, соответственно уменьшилось количество аварийных опор-ограничителей. Уменьшилась металлоемкость опорных конструкций ΓЦΗ и парогенераторов за счет отказа от рам для ГЦН и металлических опор- тумб для парогенераторов.

Реакторная установка расположена в герметичном здании, имеющем форму цилиндра с куполом. Герметичная плита, замыкающая снизу герметичный объем и воспринимающая нагрузки от оборудования реакторной установки, находится на отметке 14 м. От центра плиты вверх до пола реакторного зала, расположенного на отметке 37 м, поднимается железобетонный ствол-шахта внутренним диаметром 6 м и толщиной стенки 3м, являющийся опорой реактора. Параллельно герметичной плите выше ее расположены три железобетонные перекрытия, связанные с шахтой и имеющие между собой вертикальные связи-стены.

Первое и второе перекрытия (считая от герметичной плиты) служат для размещения оборудования и трубопроводов и воспринимают весь спектр нагрузок от оборудования, включая сейсмические нагрузки, и передают его на герметичную плиту и шахту.

Третье перекрытие служит для организации пола реакторного зала и воспринимает на себя, в основном, нагрузки монтажные (при перестроповке оборудования), а также нагрузки от оборудования при его ремонте. Сейсмостойкость оборудования обеспечивается, в основном, за счет дополнительных опор и раскреплений.

Для высоких сосудов (компенсатор объема, емкость САОЗ), имеющих в обычном несейсмическом исполнении только одну нижнюю неподвижную опору, применяется дополнительная опора в верхней части сосудов. Не препятствуя термическому расширению сосуда вверх и в радиальном направлении, при толчках она не позволяет «голове» сосуда смешаться в горизонтальной плоскости и удерживает сосуд в вертикальном положении. Парогенераторы и ГЦН, установленные на опорах качения для уменьшения термических напряжений в главных трубопроводах, закрепляются гидроамортизаторами. Гидроамортизаторы, не препятствуя термическим перемещениям оборудования во всех режимах разогрева- расхолаживания, становятся жесткими при сейсмических толчках. Для этого в амортизаторах имеются специальные клапаны, настроенные на определенную скорость перемещения поршня в цилиндре. Максимальные смещения оборудования, снабженного гидроамортизаторами, при сейсмических толчках составляют 5 мм.

Гидроамортизаторы устанавливаются также на трубопроводах системы компенсации объема и САОЗ.

Для ограничения смешения оборудования и предотвращения образования летящих предметов, могущих разрушить герметичную оболочку, при внезапном поперечном разрыве трубопроводов предусмотрены элементы крепления (ограничители, аварийные тросы, тяги), удерживающие трубопроводы и подвижное оборудование от больших смещений и ударов о соседнее оборудование.

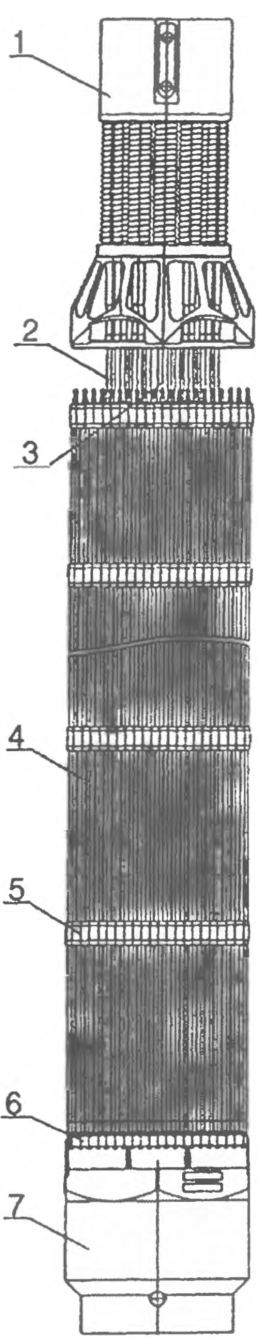

Реактор ВВЭР-1000 (В-320) (рис.7.11) включает следующие компоненты:

- корпус реактора;

- внутрикорпусные устройства (шахта, блок защитных труб, выгородка);

- активная зона;

- верхний блок.

В цилиндрической части корпуса имеется 13 патрубков: 4 патрубка внутренним диаметром 850 мм для входа теплоносителя и 4 таких же патрубка для выхода теплоносителя; 4 патрубка внутренним диаметром 350 мм для организации аварийного охлаждения; 1 патрубок диаметром 100 мм для вывода импульсных трубок системы внутриреакторного контроля. Для закрепления корпуса реактора в бетонной шахте на цилиндрической части корпуса предусмотрен опорный бурт. Корпус выполнен из легированной углеродистой стали 15Х2НМФА, внутренняя поверхность корпуса покрыта нержавеющей наплавкой.

Внутри корпусная шахта служит для размещения активной зоны и организации потока теплоносителя внутри реактора. Шахта выемная - для возможности осмотра внутренней поверхности и патрубков корпуса реактора. Эллиптическое днище шахты совместно с опорными «стаканами» является опорой и дистанционирующим элементом для активной зоны.

Рис. 7.10 Компоновка реакторной установки ВВЭР-1000 (В-320)

1 - реактор, 2 - парогенератор, 3 — главный циркуляционный насос, 4 — главный циркуляционный трубопровод «холодная» нитка, 5 — компенсатор давления, 6 — герметичная плита, 7 — шахта, 8 — палуба реакторного зала

Блок защитных труб (БЗТ) служит для фиксации и дистанционирования головок ТВС, защиты органов регулирования и штанг приводов органов регулирования от воздействия потока теплоносителя, удержания ТВС от всплытия, разводки измерительных каналов внутриреакторного контроля, обеспечения равномерного выхода теплоносителя из активной зоны.

Выгородка устанавливается внутри шахты вокруг активной зоны, служит для дистанционирования периферийных кассет. Одновременно она является элементом защиты корпуса реактора от нейтронного облучения.

Внутрикорпусные устройства выполняются из нержавеющей стали 08Х18Н10Т.

Активная зона состоит из устанавливаемых цилиндрическими хвостовиками в гнезда опорных стояков днища шахты реактора ТВС, содержащих 312 твэл. Усилия, действующие на ТВС, воспринимаются каркасом, состоящий из 18 направляющих и одной центральной трубы. Эти трубы закрепляются на головке и в нижней опорной решетке ТВС. Твэлы дистанционируются решетками, закрепленными на трубах. Направляющие трубы служат для размещения в них поглощающих элементов и датчиков температурного и нейтронного контроля. ТВС активной зоны содержит кроме твэлов орган регулирования, представляющий собой соединенный пучок из 18 аксиально перемещаемых поглощающих элементов.

Верхний блок служит для уплотнения главного разъема реактора, размещения приводов органов регулирования системы управления и защиты (СУЗ), уплотнения выводов датчиков системы внутриреакторного контроля (ВРК).

Крышка верхнего блока имеет форму усеченного перфорированного эллипсоида с фланцем. Во фланце выполнены отверстия под шпильки главного разъема реактора. На крышке имеется 92 патрубка, из которых 61 предназначен для размещения приводов СУЗ, 16 — для вывода датчиков нейтронного контроля, 14 — для температурного контроля и один патрубок под воздушник. Крышка реактора изготовлена из легированной углеродистой стали 15Х2НМФА, а ее внутренняя поверхность покрыта нержавеющей наплавкой.

На верхний блок устанавливается блок электроразводок, который служит для размещения и подключения электрокоммуникаций приводов СУЗ и кабелей системы внутриреакторного контроля.

Через блок электроразводок осуществляется закрепление верхнего блока от перемещений при сейсмических воздействиях.

Рис. 7.11 Реактор ВВЭР-1000

1 - привод 111ЭМ, 2 - чехол КНИ, 3 — верхний блок, 4 — БЗТ, 5 — кольцо упорное. 6 - внутрикорпусная шахта, 7 — кольцо опорное, 8 — выгородка, 9 — корпус сварной, 10 — активная зона, 11 - патрубок САОЗ, 12 - опорные «стаканы» ТВС, → - вход теплоносителя, → — выход теплоносителя

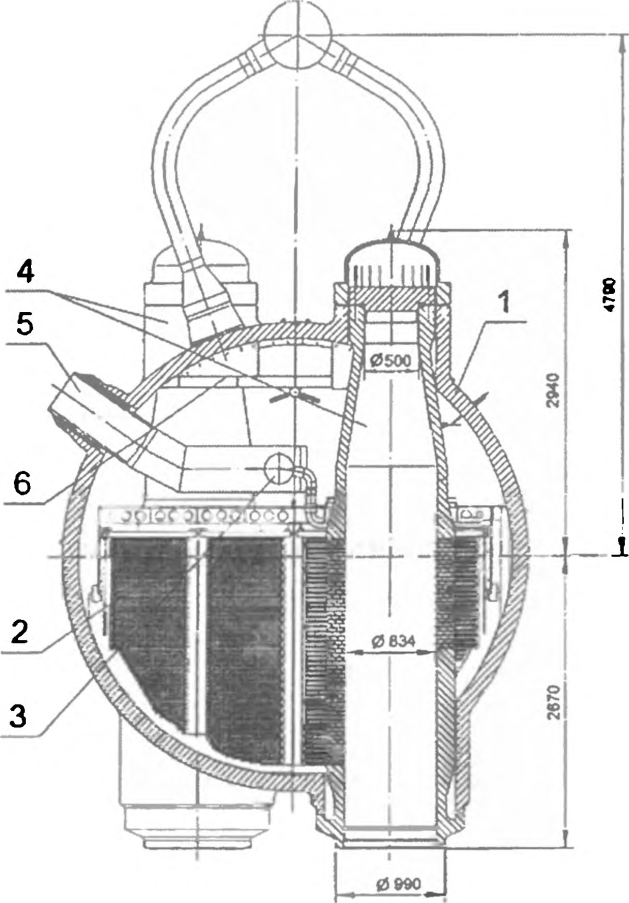

Рис. 7.12 Тепловыделяющая сборка реактора В-320:

1 - головка, 2 — канал направляющий, 3 — труба центральная, 4 — элемент тепловыделяющий, 5 — решетка дистанционирующая, 6 — решетка нижняя, 7 — хвостовик

Парогенератор ПГВ-1000

Конструкция и основные решения парогенератора для РУ В-320 аналогичны парогенератора других типов РУ (В-187, В-302 и В-338), поэтому описание парогенератора в разделе 7.1 полностью используется при рассмотрении ПГВ-1000 для РУ В-320.

Технические характеристики ПГВ-1000

Тепловая мощность, МВт | 750 |

Паропроизводительность (расчетная), т/час | 1470 |

Давление генерируемого пара (на выходе из ПГ), МПа | 6.27 |

Температура пара, °C | 278 |

Температура питательной воды, °C | 164-220 |

Температура теплоносителя, °C на входе в ПГ на выходе из ПГ | 320 |

Расход теплоносителя, м3/час | 21200 |

Давление теплоносителя, МПа | 15,7 |

Скорость теплоносителя в трубках, м/с | 4,2 |

Коэффициент теплопередачи средний (с учетом загрязнения), кВт/м2к | 5,4 |

Удельный тепловой поток (средний), кВт/м2 | 123 |

Полная поверхность теплообмена, м2 | 6115 |

Гидравлическое сопротивление по тракту теплоносителя, МПа | 0,120 |

Приведенная скорость выхода пара с зеркала испарения, м/с | 0,382 |

Влажность пара (расчетная), % | менее 0,2 |

Величина непрерывной продувки, % от паропроизводительности | 1,0 |

Конструкторские характеристики

Размеры корпуса, мм средняя длина диаметр внутренний максимальная толщина | 14500 4000 145 |

Размеры коллектора (перфорированная часть), мм наружный диаметр | 1176 |

максимальная толщина | 171 |

Количество теплообменных труб, шт | 11000 |

Рис. 7.13 Парогенератор ПГВ-1000М

Рис. 7.14 Парогенератор ПГВ-1000М (поперечный разрез):

1 - корпус, 2 - теплообменные трубы, 3 — коллектор питательной воды, 4 — входной и выходной коллекторы, 5 — труба подачи питательной воды, 6 — пароприемный потолочный лист

Рис. 7.15 Парогенератор ПГВ-1000М с опорами

Рис. 7.16 Парогенератор ПГВ-1000М с опорами (вид на днище)

1 - парогенератор, 2 - гидроамортизатор, 3 — опора

Размер теплообменных труб, мм диаметр х толщина максимальная средняя длина | 16х 1,5 15200/11000 |

Расположение труб в пучке, шаги, мм горизонтальный вертикальный | 23 |

Тип расположения труб | шахматный |

Масса ПГ, т | 285,0 |

Основные материалы корпус коллектор теплообменные трубы сепарационные устройства | 10ГН2МФА |

Главный циркуляционный насос ГЦН-195М.

Разработка ГЦН-195М проводилась с учетом опыта эксплуатации ГЦН-195 в следующих направлениях:

- максимальная герметизация ГЦН, создание механического уплотнения вала с минимальными протечками, узла, во многом определяющего надежность и безопасность работы ГЦН и АЭС в целом;

- снижение зависимости ГЦН от влияния обслуживающих систем АЭС, обеспечение автономности ГЦН;

- повышение пожаробезопасности ГЦН путем замены в системе смазки подшипников насоса и электродвигателя горючих масел на воду;

- обеспечение возможности стоянки ГЦН в горячем контуре при длительном обесточивании АЭС без подачи охлаждающей воды, с сохранением целостности и работоспособности;

- создание и внедрение диагностических средств, обеспечивающих качественный контроль ГЦН и его систем и возможность определения остаточного ресурса.

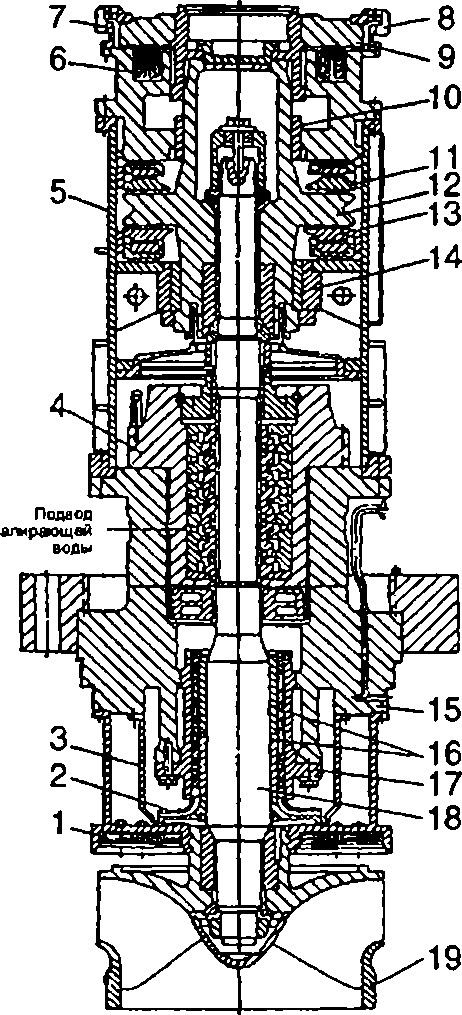

Насос ГЦН-195М (рис. 7.17) представляет собой одноступенчатый центробежный насос вертикального исполнения.

Улитка 1 выполнена цельнолитой с приварными коваными переходниками из стали 10ГН2МФА, с антикоррозийной наплавкой внутренних поверхностей. Позднее вместо улитки стал изготавливаться электросварной сферический корпус из штампованных элементов (сталь 06Х12НЗД). Внутри корпуса закрепляется электросваркой направляющий аппарат. Характеристики ГЦН с улиточным и сферическим корпусами практически идентичны со сферическим корпусом КПД снижается на 1-1,5%.

Рис. 7.17 Главный циркуляционный насосный агрегат ГЦН-195М

1 — улитка, 2 — кольцо, 3 — перекрывающее кольцо, 4 — проставка нижняя, 5 — торсионный вал, 6 — электродвигатель, 7 — маховик, 8 — проставка верхняя, 9 — кронштейн, 10 — опорное устройство

Рис. 7.18 Выемная часть ГЦН-195М

1 - тепловой экран, 2 — вспомогательное рабочее колесо, 3 — экран, 4 — блок торцового уплотнения, 5 — корпус, 6 — электромагнит, 7 — храповое колесо, 8 — упор, 9 — диск, 10, 14 — радиальный подшипник, 11, 13 — колодка, 12 - упорный гребень, 15 - корпус, 16 — втулка, 17 - радиальный подшипник, 18 - вал, 19 - рабочее колесо

Нижняя проставка 4 является основным несущим узлом ГЦН. Три кронштейна 9 проставки при помощи опорных устройств 10 передают нагрузку на фундамент. Кронштейны и перекрывающее кольцо 3, толщиной 300 мм, отлиты вместе с проставкой из стали 08ГДНФЛ-Ш, к нижнему фланцу которой крепится улитка. Проставка имеет три окна для подвода трубопроводов обслуживающих систем.

Верхняя проставка 8 служит опорой приводного электродвигателя 6, на валу которого размещается маховик 7. Электродвигатель с насосом соединяется при помощи торсионного вала 5 и шлицевых полумуфт. Для защиты от нейтронного прострела установлено кольцо 2 из стали 35Л-1 или Ст 3

Выемная часть ГЦН-195М показана на рис.7.18. В корпусе 15 из стали 08Х18Н10Т установлен блок уплотнения вала 4 и радиальный подшипник 17 с вкладышем из графитофторопластовой пресс-массы 7В-2А. Подшипник смазывается водой из системы автономного контура. На валу 18 установлены две втулки 16 из стали 25Х17Н2Б-П1 с твердостью Нв 341-223, являющиеся цапфой для подшипника. На обоих концах вала имеются эвольвентные шлицы для посадки рабочего колеса 19 и гребня 12 осевого подшипника. Рабочее колесо центробежного типа с лопатками двойной кривизны. Блок торцового уплотнения 4 вала предотвращает протечки воды из первого контура через ГЦН. Электромагнитное разгрузочное устройство 6, 9 служит для разгрузки осевой силы, направленной вертикально вверх. Антиреверсивное устройство предотвращает работу ГЦН в турбинном режиме. Оно состоит из храпового колеса 7, жестко закрепленного на корпусе осевого подшипника, и упоров 8. После пуска ГЦН упоры под действием центробежной силы выходят из зацепления с зубцами храпового колеса и не препятствуют вращению вала, а при остановке ГЦН упоры снова входят в зацепление с зубцами.

К корпусу 15 крепятся тепловой экран 1 для защиты зоны автономного контура и радиального подшипника от теплового потока со стороны первого контура и экран 3, защищающий вкладыш подшипника от воздействия горячей воды при забросе ее в случае прекращения электроснабжения ГЦН и его обслуживающих систем.