ПЕРВАЯ РЕАКТОРНАЯ УСТАНОВКА ВВЭР

Основные решения реакторной установки ВВЭР-1

По циркуляции теплоносителя и съему — отдаче тепла схема реакторной установки двухконтурная (рис. 2.1).

Выходя из реактора, теплоноситель проходит по циркуляционным петлям к змеевиковым пучкам парогенераторов (1 -й контур) и, отдавая в них тепло воде второго контура, образует насыщенный пар, поступающий к турбогенераторам.

Исходя из необходимости получения заданной электрической мощности 210 МВт, были выбраны турбогенераторы Харьковского турбинного завода на насыщенном паре мощностью по 70 МВт эл (тип АК-70) при давлении пара перед турбиной 29 ата, сепаратор пара включен между цилиндрами высокого и низкого давлений.

Гидродинамическим расчетом, с учетом потерь на тракте от парогенератора до турбины, определено давление во втором контуре ПГ, равное 32 ата (tнac = 236°С), из которого и исходили при выборе давления 1-го контура, обеспечивая необходимый запас до температуры насыщения.

Для обеспечения высокого термического КПД цикла давление первого контура должно быть максимально возможным при конструктивной простоте и надежности. Такому требованию наиболее удовлетворяет корпусной реактор. По результатам теплогидравлического расчета активной зоны, для создания запаса до кипения примерно 10°С на выходе воды из наиболее напряженной кассеты, для обеспечения допустимых величин механических напряжений в несущих элементах корпуса, давление 1-го контура было установлено 100 кг/см2. Для обеспечения электрической мощности энергоблока 210 МВт при КПД=27,6% требовалась тепловая мощность реактора 760 МВт, снимаемая в активной зоне диаметром 2,9 м и высотой 2,5м при подогреве воды с 252°С до 272°С. Продолжительность кампании реактора установлена 1,5-2 года, причем для получения глубокого выгорания топлива предполагалась через 6-8 месяцев частичная его перегрузка, осуществляемая на расхоложенном реакторе при снятой крышке реактора.

Перегрузка должна производиться под защитным слоем воды специальной перегрузочной машиной, работающей по координатной системе в полуавтоматическом и автоматическом режимах.

Из условий возможности создания оборудования, главным образом циркуляционных насосов производительностью по 5600 м3/час и нержавеющих трубопроводов не свыше Ду 500, количество циркуляционных петель установлено шесть, каждая из которых содержит «горячую» и «холодную» нитки с двумя задвижками Ду 500 на каждой нитке. На «горячей» нитке расположен парогенератор производительностью 230 т/час, а на «холодной» нитке главный циркуляционный насос бессальникового типа ЦЭН-138. С целью поддержания давления в 1-ом контуре в стационарных и переходных режимах к нему подключен компенсатор объема со 100 атмосферной азотной «подушкой», давление которой поддерживается с помощью батареи из баллонов с азотом.

Рис. 2.1 Принципиальная схема РУ ВВЭР-1

1 — реактор, 2 — парогенератор, 3 — главный циркуляционный насос,

4 - задвижка Д 500 с электроприводом (РЗЗ), 5 — задвижка Д 500 с гидроприводом (ГЗЗ), 6 — компенсатор объема газовый

Вода 1-го контура, используемая при перегрузках, а также бассейнов перегрузки и выдержки, сливается в баки «грязного» конденсата, а все обмывочные воды — в баки трапных вод. Из этих баков вода подается с помощью насосов на спецводоочистку с трехкаскадным процессом испарения. Очищенные воды сливаются в баки чистого конденсата, откуда используются для заполнения 1-го контура, его подпитки, заполнения бассейнов, а кубовой остаток и пульпа транспортируются по трубопроводам в могильники жидких отходов.

Для заполнения первого и второго контуров используется химически обессоленная вода, получаемая на химводоочистке производительностью 50 м/час. Газы из спецводоочистки и 1 -го контура перед сбросом их через вентиляционную трубу в атмосферу выдерживаются в газгольдерах для понижения степени активности до допустимой.

Реактор ВВЭР-1

Основные принципиальные положения, заложенные при создании ВВЭР-1:

- транспортабельность корпуса реактора по железным дорогам СССР, что предусматривало его полное заводское изготовление и применение высокопрочной стали;

- направление движения теплоносителя снизу-вверх, что обеспечивало невозможность нарушения охлаждения топливных элементов при аварийных ситуациях с обесточиванием главных циркуляционных насосов и давало возможность съема тепла с активной зоны при обесточивании и других частичных нагрузках реактора;

- параметры теплоносителя (давление и температура) должны обеспечивать производство в парогенераторах сухого насыщенного пара;

- формирование активной зоны из неподвижных шестигранных рабочих кассет и образование в ней шестигранных же каналов для передвижения органов компенсации реактивности и аварийной защиты реактора;

- применение для топливных кассет и оболочек тепловыделяющих элементов сплавов циркония, имеющих наименьшее сечение захвата нейтронов при обеспечении необходимой механической прочности;

- разгрузка топливных кассет и возможность выема внутрикорпусных устройств через верх реактора при снятой крышке (кроме экрана);

- организация клинового уплотнения в главном разъеме реактора с использованием принципа самоуплотнения при повышении давления и с возможностью организации резервного уплотнения с помощью торового компенсатора;

- применение электромеханических приводов органов управления реактора и принципа свободного падения органов аварийной защиты.

Технические характеристики реактора ВВЭР-1

Мощность тепловая, МВт | 760 |

Давление номинальное на выходе из активной зоны, кг/см | 100 |

Температура теплоносителя в реакторе, ОС на входе в а.з. на выходе из а.з. | 250 |

Расход теплоносителя через реактор, м/час | 34800 |

Количество тепловыделяющих сборок, шт. | 312 |

Количество органов регулирования, шт. | 37 |

Размер ТВС под ключ, мм | 144 |

Высота топливного столба (при 20°С), мм | 2500 |

Диаметр твэла (наружный), мм | 10,2 |

Средняя линейная нагрузка на твэл, Вт/см | 108 |

Максимальная линейная нагрузка на твэл, Вт/см | 250 |

Среднее обогащение топлива подпитки по U235, % | 2,0 |

Средняя глубина выгорания топлива. МВт-сут/ кгU | 12 |

Диаметр корпуса (внутренний, центральный), м | 3,6 |

Высота корпуса, м | 11,1 |

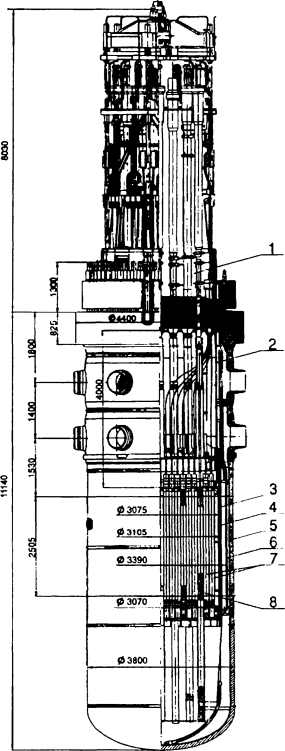

Реактор ВВЭР-1 (рис. 2.2) состоит из следующих основных узлов:

- корпус реактора;

- верхний блок;

- внутри корпусные устройства (шахта, днище шахты, корзина, нажимной цилиндр);

- активная зона;

- механизмы управления и защиты.

Корпус реактора

Конструктивные размеры транспортабельного по железным дорогам корпуса реактора определены размерами активной зоны, необходимой железоводной защитой стенок корпуса от потоков нейтронов.

Корпус ядерного реактора во время работы (проектный срок службы 20 лет) претерпевает одновременное воздействие высоких давлений и температур, нейтронного и гамма-облучений, а также коррозионное воздействие среды.

Нейтронное облучение вызывает охрупчивание металла корпуса, т.е. понижение его пластических свойств. Поэтому к изготовлению корпуса предъявляются повышенные требования в части технологии и контроля.

Рис. 2.2 Реактор ВВЭР-1

1 — верхний блок, 2 — нажимная решетка, 3 — шахта, 4 — корзина, 5 — корпус, 6 — экран, 7 — кассета рабочая, 8 — кассета компенсирующая

Рис. 2.3 Поперечный разрез реактора ВВЭР-1

1 — корпус, 2 — экран, 3 — каналы для образцов корпусной стали, 4 — шахта

Кроме основных требований, регламентированных правилами Госгортехнадзора СССР для паровых котлов, работающих под давлением, к материалам корпуса ВВЭР предъявляются дополнительные требования, вытекающие из специфических эксплуатационных условий.

К ним относятся:

- высокая теплоустойчивость при расчетной температуре 350°С и стабильность механических свойств;

- циклическая прочность;

- отсутствие склонности к тепловой хрупкости при температуре 350ОС, нечувствительность к концентраторам напряжений и низкая критическая температура хрупкости;

- релаксационная стойкость при температуре 350°С;

- радиационная стойкость металла под воздействием нейтронного облучения;

- коррозионная устойчивость стали в водяной среде под облучением.

Из условий комплектного изготовления корпуса на заводе и его транспортабельности по железным дорогам вес корпуса не должен превышать 200 т, что потребовало применения углеродистой стали с высокими механическими свойствами.

ЦНИИ КМ «Прометей» (ранее ЦНИИМС) в результате проведенных совместно с ОКБ «Гидропресс» и Ижорским заводом научно-исследовательских работ была предложена сталь марки 48ТС, удовлетворяющая вышеперечисленным требованиям, марка, химический состав и механические свойства стали приведены в разделе 2.7.

Толщины стенок элементов корпуса определялись расчетами механической прочности по нормам Госгортехнадзора, а также по специальным методикам, разработанным на основе теории упругости. При этом учитывалось, что в стенке корпуса между наружной и внутренней ее поверхностями существует дополнительный температурный перепад, возникающий от нейтронного и гамма излучения. Железо-водная защита, расположенная между активной зоной и корпусом, ослабляет потоки излучения до величин, которые не вызывают существенных температурных перепадов (термических напряжений). Так, в корпусе ВВЭР-1 температурный перепад составляет 4,8°С, создающий дополнительные термические напряжения -150 кг/см2.

Корпус запроектирован цилиндрическим с приварным нижним эллиптическим днищем и верхней съемной (плоской) крышкой. Плоская крышка применена по технологическим возможностям производства Ижорского завода.

В конструкции корпуса заложены следующие принципиальные решения:

- все патрубки циркуляционных трубопроводов располагались на 1500 мм выше верхней отметки активной зоны во избежание возможности ее обезвоживания при аварийных течах 1 контура;

- все обечайки не имели продольных швов и выполнялись цельноковаными.

С учетом этих условий для корпуса реактора ВВЭР-1 получены следующие размеры: длина 11,2 м, максимальный диаметр 3,9 м, толщина стенки нижних цилиндрических обечаек 100 мм (без наплавки) и 180 мм в обечайках зоны патрубков. Вес корпуса (без крышки) — 180 т. С внутренней стороны для уменьшения коррозионных воздействий применена антикоррозионная наплавка общей толщиной 20 мм, выполненная из 3-х последовательных слоев. На внутренней стенке корпуса, с помощью кронштейнов и шпонок, закреплен тепловой экран. Экран — стальная цилиндрическая обечайка диаметром 3390 мм, толщиной 30 мм, располагаемая против активной зоны и усиливающая железо-водную защиту стенок корпуса от потока нейтронов.

Снаружи корпус имеет опорный бурт, с помощью которого реактор опирается через промежуточное стальное кольцо на кольцевой бак.

Ниже опорного бурта на корпусе имеется наплавка для приварки к ней рубашки контроля плотности швов корпуса. Образующаяся полость между корпусом и рубашкой заполняется азотом под давлением 4 кг/см2. При нарушении плотности давление должно повышаться. Аналогичное устройство было запроектировано и смонтировано для контроля кольцевых швов патрубков с трубопроводами Ду500. На верхнем фланце корпуса насажен бандаж с натягом 1,5 мм на сторону, который перед посадкой разогревался в печи. Обработка посадочных мест дала при посадке незначительную эллиптичность, величина которой составляла до 0,2 мм по диаметру. Бандаж служит для уменьшения деформации фланца от распорной силы клиновой прокладки, т.е. горизонтальной ее составляющей, что уменьшает изгибные напряжения в шпильках и кольцевом шве приварки фланца.

На торце фланца имеется 60 резьбовых отверстий под шпильки М 130, с помощью которых создается уплотнение корпуса с крышкой через клиновидную никелевую прокладку. Внутри шпилек просверлены отверстия, в которые вставляются измерительные стержни, с помощью которых производится контроль удлинения шпилек (равномерного затяга). Фланец обработан внутри по диаметру 3350 мм.

Внутри корпуса на первой обечайке зоны патрубков имеется бурт для закрепления на нем с помощью электросварки шахты реактора. Через бурт проходят 24 трубы 038x2,5 — каналы, служащие для загрузки в них и последующего контроля образцов корпусной стали и ее сварных соединений, а также труба Ду 60 для заполнения корпуса и его опорожнения.

Снаружи корпуса организовано 30 точек тензометрических измерений (установлено 60 полумостов и 30 термопар) для определения напряжений и скорости разогрева металла корпуса в переходных режимах, а внутри корпуса — четыре измерения в зоне приварки верхнего фланца к обечайке зоны патрубков. У корня шпилек №6,26 и 46 установлены тензометрические полумосты в количестве 9 штук для определения напряжений в момент разогрева и расхолаживания системы. Последние вынесены к приборам-самописцам, установленным на щите и имеющим звуковую сигнализацию.

Рис. 2.4 Узлы, закрепляемые на корпусе реактора: 1 — экран, 2 — каналы для образцов корпусной стали, 3 — труба дренажная, 4 — скоба, 5 — шпонка

Внутрикорпусные устройства

К внутри корпусным устройствам относятся:

- шахта с днищем;

- «корзина» для установки кассет;

- нажимной цилиндр.

Шахта представляет собой нержавеющую цилиндрическую обечайку толщиной 30 мм и длиной 7060 мм. Верхний фланец шахты приваривается к разделительному бурту корпуса и внизу закрепляется с помощью шпонок, обеспечивающих компенсацию разницы температурных удлинений. Назначение шахты — разделять водяное пространство между входными и выходными патрубками реактора и служить опорой «корзины».

Днище шахты представляет металлоконструкцию, объединяющую и укрепляющую 37 труб, с расположенными внизу их гидравлическими демпферами для 31 компенсирующей кассеты и 6 кассет АЗ.

Корзина представляет собой цилиндрическую обечайку с нижней плитой, имеющей 312 запрессованных втулок для вхождения и установки в них цилиндрических хвостовиков рабочих кассет и 37 шестигранных отверстий для прохода через них в днище шахты кассет регулирующих и АЗ.

Назначение корзины — формирование топливных кассет активной зоны и обеспечение их вертикального положения с помощью опоры в нижней плите и подпружиненных цилиндрических ловителей нажимного цилиндра.

Для возможности профилирования зоны во втулках корзины расположены сменные дросселирующие стаканы с вмонтированными в них дроссельными шайбами.

Нажимной цилиндр — из нержавеющей стали толщиной 34 мм, имеющий основное назначение препятствовать всплытию корзины с кассетами от перепада давления в зоне, а также организовывать выход теплоносителя, проходящего через активную зону в верхние патрубки корпуса через отверстия 030 мм в обечайке нажимного цилиндра. Система отверстий в нажимном цилиндре обеспечивает за счет дросселирования равномерность движущегося потока теплоносителя и снижение динамических нагрузок на защитные трубы верхнего блока. Сверху нажимной цилиндр имеет 16 подпружиненных блоков, пружины которых поджимаются крышкой реактора при ее установке, а внизу 312 подпружиненных ловителей для восприятия термического удлинения кассет.

Верхний блок

Верхний блок состоит из плоской плиты толщиной 500 мм с дополнительной 20-миллиметровой антикоррозийной наплавкой с внутренней ее стороны. В плите имеется 37 отверстий для прохода СУЗ и 12 патрубков для укрепления трубных чехлов температурного контроля воды на выходе из кассет. К плите через конические переходники («колокольчики») приварены 37 обсадных труб для защиты от гидродинамического воздействия механизмов СУЗ. На верхнем блоке укреплены также штепсельные разъемы для электрокоммуникаций СУЗ и приборов температурного контроля, а также соответствующие кабели к ним, помещенные внутри чехлов из нержавеющих труб. Вверху расположена грузоподъемная траверса, прикрепленная гайками к шести штангам, связанным с нижней плитой на резьбе.

По периметру крышка верхнего блока обработана для размещения на ней клиновидной никелевой прокладки Д=3350 мм, обеспечивающей уплотнение реактора. При установке на корпус верхний блок осуществляет передачу усилий на пружины нажимного цилиндра, предохраняющего от всплытия активную зону.

Кассеты

Активная зона реактора комплектуется кассетами трех типов:

- рабочими, составляющими основную массу — 312 шт.;

- компенсирующими —31 шт.;

- аварийной защиты— 6 шт.

Рабочие и компенсирующие кассеты отличаются только концевыми деталями (хвостовиком и головкой) и состоят из пучка тепловыделяющих элементов, заключенных в шестигранный циркониевый чехол с размером «под ключ» 144 мм и имеющий толщину 2 мм. Тепловыделяющие элементы представляют собой трубчатый стержень с оболочкой диаметром 10,2мм и толщиной 0,6мм, заполненный таблетками из двуокиси урана. В каждой кассете их 90 шт., расположены по треугольной решетке с шагом 14,3 мм. Их дистанционирование осуществляется с помощью семи четырех ярусных решеток из циркония, закрепленных на центральной циркониевой трубке, и двух концевых из нержавеющей стали, в которые вставляются наконечники твэл. Нижние наконечники прошплинтованы и образуют с решеткой неподвижное соединение, верхние же свободно перемещаются от температурного расширения.

Шестигранный чехол пучка скрепляется винтами с головкой из нержавеющей стали, имеющей байонетные пазы для захвата штангой перегрузочной машины, и с цилиндрическим хвостовиком для установки кассет в днище корзины с шагом 147 мм.

У компенсирующей кассеты, поскольку кассеты имеют возвратно-поступательное движение от механизма СУЗ, хвостовик имеет шестигранную форму, а головка приспособлена для ее скрепления с хвостовиком надставки с помощью прямоугольных шпонок. Для целей демпфирования в нижнем хвостовике кассеты расположен демпфирующий цилиндр, входящий в ответный стакан, устанавливаемый в днище; демпфер обеспечивает перегрузку при аварийном падении кассеты, не превышающую 30-ти кратного увеличения ее веса.

Надставка представляет собой шестигранную чехловую трубу из нержавеющей стали, внутри которой установлены шестигранные призмы из бористой стали, защищенные от смещения перфорированной трубой 114x5,5.

Кассета аварийной защиты (АЗ) состоит из бористой надставки и скрепленного с ней циркониевого рассеивателя. Надставка представляет нержавеющую трубу 119мм с размещенными в ней литыми цилиндрами из бористой стали. Вверху имеется головка с байонетными пазами для выема штангой перегрузочной машины, а внизу фланец для скрепления ее с фланцем рассеивателя.

Рассеиватель — циркониевые цилиндры 0119 мм, насаженные на трубы, охлаждаемые водой. Общая длина кассеты АЗ в сборе 5700 мм, вес 284 кг. Штанга с кассетой АЗ при обесточивании отпускается электромагнитом и падает вниз. Ее движение происходит в специальной (в области активной зоны) циркониевой трубе с размером «под ключ» 144 мм.

Перегрузка кассеты АЗ при падении составляет величину не более 10-ти кратного увеличения ее веса.