Конструкции высокотемпературных змеевиковых модульных парогенераторов, как правило, состоят из трех основных элементов: кожуха, вытеснителя и собственно змеевика. Процесс теплоотдачи здесь имеет свои определенные особенности. Теплоноситель при течении в межтрубном пространстве разделяется на два потока: первый протекает в наружном кольцевом канале (между кожухом и змеевиком) и передает тепло наружной образующей змеевика; второй протекает во внутреннем кольцевом пространстве (между змеевиком и вытеснителем) и передает тепло внутренней образующей.

Опытные данные теплоотдачи в межтрубном пространстве змеевикового парогенератора описываются [8] следующими зависимостями:

для малых значений числа Рем.пнаб теплоотдача остается постоянной, Nuм.п≈3,7;

для больших значений числа РеРем.пнаб

![]()

где .4о = О,21 для![]() для

для

σ=1,3;![]() —число Пекле, определяемое по

—число Пекле, определяемое по

скорости набегающего потока в межтрубном пространстве; S — расстояние между центрами двух соседних трубок, м; δ — зазор между двумя соседними витками, м.

Интерпретация этих результатов основывается на том обстоятельстве, что геометрия змеевикового парогенератора, с одной стороны, имеет сходные черты с кольцевой щелью, а с другой — с поперечно обтекаемым коридорным пучком.

Проведенные эксперименты показывают, что, несмотря на влияние цилиндрической геометрии, может быть проведена определенная аналогия между теплоотдачей змеевика и теплоотдачей поперечно обтекаемого коридорного пучка. При этом поперечный относительный шаг с точки зрения взаимодействия тепловых пограничных слоев является определяющим.

Уровень теплоотдачи змеевика, так же как и в опытах по поперечному обтеканию пучков, соответствует уровню теплоотдачи первого ряда коридорного пучка, рассчитанному при помощи модели потенциального обтекания. Это связано со взаимной компенсацией двух ошибок: занижения теплоотдачи в кормовой зоне и завышения ее в лобовой части.

Занижение теплоотдачи в кормовой зоне является следствием того, что не учитывается перемешивание. Причина завышения теплоотдачи в лобовой части состоит в том, что реальная скорость вблизи поверхности трубки ниже, чем это следует из теории потенциального обтекания.

При рассмотрении мер обеспечения большей долговечности змеевиков по условиям пульсаций в зоне ухудшенного теплообмена с учетом того, что максимальные пульсации температур возникают на внутренней образующей, целесообразно обратить внимание на обтекание змеевика по наружной образующей поперечным потоком, по внутренней образующей — продольным потоком жидкометаллического теплоносителя.

Экспериментальное расчетное исследование теплоотдачи в межтрубном пространстве змеевикового парогенератора (т. е. со стороны греющего теплоносителя) [8] было выполнено методом теплообменника при следующих предположениях. В расчетах использован противоток теплоносителей с равными водяными эквивалентами. В этом случае имеет место линейное распределение температуры теплоносителей по длине теплообменника. Температурный напор по длине теплообменника, в том числе на его концах, остается постоянным. Постоянен также перепад температуры между входом и выходом для обоих теплоносителей.

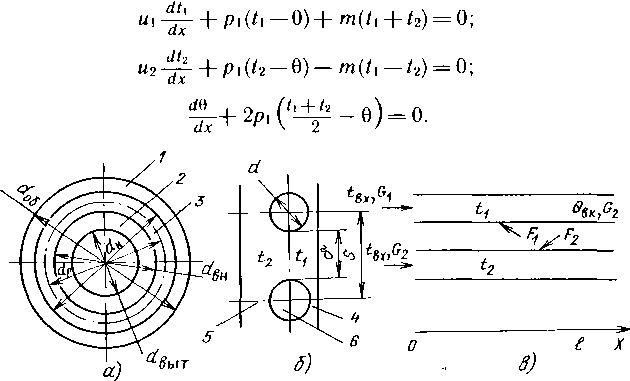

Расчет базировался на рассмотрении схемы течения (рис. 6.11). Теплоноситель межтрубного пространства течет по двум параллельным каналам, имитирующим внутреннюю и наружную по отношению к змеевику кольцевые области. Предусматривается возможность межканального перемешивания между этими двумя потоками. По центральному каналу в противоположном направлении движется теплоноситель, имитирующий течение внутри змеевика. Предложенная модель теплообменника описывается следующей системой дифференциальных уравнений:

Рис. 6.11. Расчетная схема теплообменника:

а — поперечное сечение теплообменника; 1,4 — наружный кольцевой зазор; 2,5 — внутренний кольцевой зазор; 3,6 — змеевик; б — продольное сечение теплообменника; в — схема течения в теплообменнике

Анализ зависимостей для η показывает, что эффективность имеет максимальное значение при u1=u2 = 0,5, а минимальное при u1u2=0, что соответствует расположению змеевика вплотную к вытеснителю либо к обечайке. Оценка влияния перемешивания на эффективность, а также на распределение температур t1, t2, θ по длине показывает, что влияние перемешивания проявляется тем сильнее, чем больше отношение р2/р1. и чем сильнее разверка расходов по кольцевым щелям.

При этом перемешивание оказывает основное влияние на распределение температур теплоносителя межтрубного пространства, в то время как эффективность перемешивания — крайне слабо. Поэтому при анализе эффективности коэффициент перемешивания исключен (m= 0).

Делаются следующие выводы [8]:

эффективность тем сильнее зависит от Р2/Р1, чем сильнее разверка расходов по щелям;

для достижения максимальной эффективности следует расходы по кольцевым щелям распределять в соответствии с соотношением теплопередающей поверхности змеевика.

Предполагается, что имеется определенная аналогия между теплоотдачей при обтекании змеевика и теплоотдачей при поперечном обтекании коридорного пучка труб.

В области малых значений Рем.пнаб зависимость Nuм.п от Рем.пнаб отсутствует. В этой области число Nuм.п можно считать постоянным и равным 3,66 (Nuм.п=3,66). В диапазоне 45≤Рем.пнаб2≤200 опытные данные по теплоотдаче плотного змеевика (относительный шаг навивки σ=1) аппроксимируются зависимостью

![]()

теплоотдача для «раздвинутого» змеевика (σ=1,3) в диапазоне 25![]()

![]()

где Рем.пнаб определяется по скорости набегающего потока в межтрубном пространстве.

Из сопоставления приведенных выражений видно, что раздвижка змеевика приводит к существенному (в 1,5 раза) увеличению теплоотдачи.

Исследование теплогидравлических характеристик змеевиковых парогенерирующих поверхностей при омывании их газом [9] показывает, что применение формул для коэффициентов теплоотдачи и сопротивления коридорных пучков прямых труб при поперечном омывании в целях определения теплоотдачи и сопротивления модульных пучков невозможно ввиду отсутствия подобия формы живого сечения для прохода теплоносителя у пучков прямых труб и змеевиковых поверхностей.

Анализ результатов аппроксимации опытных данных позволил [9] предложить зависимость для расчета теплоотдачи при омывании змеевиковых модулей:

![]()

где Fпо — суммарная поверхность одного ряда витков в сечении рабочего участка (в представленном виде для семимодульных пучков поверхность семи витков); Fж—живое сечение пучка.

Зависимость справедлива в пределах значений относительных продольных шагов σ= 1,25-:-1,30.

Рис. 6.12. Эпюра скоростей в межтрубном пространстве модели

Существенное влияние на теплообмен в змеевиковых парогенераторах оказывают их геометрические характеристики. Проведенные исследования показывают [10]:

при увеличении диаметра вытеснителя увеличивается доля расхода через наружный кольцевой канал и уменьшается через внутренний;

при использовании вытеснителя с переменным поперечным сечением, который образован двумя усеченными конусами и цилиндрическим участком, наблюдается перераспределение расходов на сужающемся и расширяющемся участках между кольцевыми каналами. Это позволяет рекомендовать данный тип вытеснителей для змеевиковых модульных парогенераторов с целью снижения удельной тепловой нагрузки со стороны внутренней образующей на участке ухудшенного теплообмена.

При анализе эпюр распределения скоростей в поперечном сечении модуля (рис. 6.12) были сделаны следующие выводы: характер распределения поля скоростей по всей длине парогенератора остается примерно постоянным;

изменение суммарного расхода через модель оказывает незначительное влияние на характер распределения скоростей;

максимальное значение скорости во внутреннем и внешнем кольцевых каналах для всех типов моделей и при любых расходах наблюдается вблизи стенок вытеснителей и кожуха, а у трубчатки змеевика скорости имеют, как правило, меньшее значение. Очевидно, это объясняется тем, что у гладких стенок модели сопротивление потоку наименьшее и поэтому здесь скорость приобретает максимальное значение.

Рис. 6.13. Распределение скоростей в межвитковой пространстве:

1 — кожух; 2 — вытеснитель; 3 — змеевик

На трубчатке змеевика постоянно существуют завихрения и перетечки воздуха из внутреннего канала в наружный, и наоборот; все это в целом приводит к локальному повышению гидравлического сопротивления и снижению скорости на трубчатке.

Качественный характер течения потока в межтрубном пространстве исследовался визуальным методом при помощи нитяного датчика.

Анализ экспериментальных данных также показал, что вблизи стенки кожуха и вытеснителя течение имеет установившийся равномерный характер. По мере приближения к трубчатке змеевика течение становится неустойчивым по направлению и имеет неравномерный характер (колебания скорости потока относительно среднего значения находятся в интервале от ±0,5 до ± 1,2 м/с).

Таким образом, при тепловом расчете змеевиковых парогенераторов, теплообменников необходимо вводить коэффициент запаса на уменьшение скорости потока вблизи теплопередающей поверхности.

Исследование характера течения в межтрубном пространстве (рис. 6.13) показало, что расстояние между витками и скорость потока в межтрубном пространстве оказывают незначительное влияние на распределение расхода через наружную и внутреннюю кольцевые щели, а картина распределения потока в межвитковой пространстве змеевиков при расстоянии между витками 50—300 мм имеет примерно одинаковый характер и может быть описана следующим образом:

от кожуха до наружной образующей змеевика линии тока направлены в наружную кольцевую щель;

начиная с наружной образующей до среднего радиуса навивки змеевика происходит вихреобразование потока, линии тока преимущественно направлены во внутреннюю кольцевую щель, что свидетельствует о перераспределении расхода из наружного кольцевого канала во внутренний;

начиная со среднего радиуса навивки линии тока направлены во внутренний кольцевой канал к поверхности вытеснителя;

представленная картина при 50—200 мм сопровождается вихреобразованием на протяжении всего расстояния;

при 6=200:300 мм вихреобразование потока на первом витке змеевика (по отношению к набегающему потоку) не наблюдается. Течение в этом случае носит плавный, устойчивый характер. Качественная картина распределения потока при этом остается постоянной.

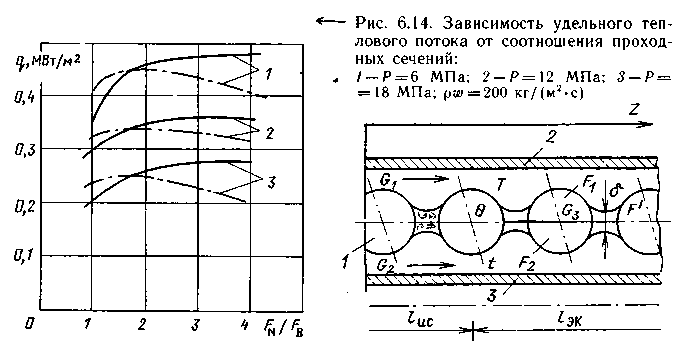

Особенности двустороннего подвода тепла к змеевику через внутреннюю и наружную кольцевые щели в модульных конструкциях приводят к необходимости выбора оптимального соотношения проходных сечений со стороны наружной образующей змеевика Fн и со стороны внутренней образующей Fв. Как известно [11], максимальная эффективность змеевикового модульного парогенератора достигается при равенстве Fн и Fв. Однако данное соотношение с точки зрения надежности справедливо лишь для экономайзерного и пароперегревательного участков парогенератора, т. е. для случая однофазного движения среды. Как показано [12], на испарительном участке змеевика имеют место температурные пульсации теплопередающей поверхности и ухудшение температурного режима. Выравнивания поля температур по периметру змеевика можно добиться в том случае, если кризисные явления на внутренней и наружной образующей змеевика будут наблюдаться одновременно. А это возможно при выполнении условия Fн/Fв> 1.

На основе математической модели [8] были проведены расчетные исследования в целях выбора оптимальных геометрических характеристик змеевикового модуля [10].

Результаты исследований отражены на рис. 6.14.

Рис. 6.15. Расчетная схема змеевикового парогенерирующего элемента: 1— змеевик; 2 — кожух; 3 — вытеснитель

Сделаны следующие выводы:

при увеличении параметра Fн/Fв происходит увеличение удельного теплового потока со стороны наружной образующей змеевика qн. Значение удельного теплового потока со стороны внутренней образующей qв имеет свои особенности: он сначала растет, а затем уменьшается. Это объясняется тем, что первоначальное уменьшение площади внутреннего кольцевого канала приводит к увеличению скорости потока в этом канале и интенсификации процесса теплопереноса. Дальнейшее уменьшение площади проходного сечения Fв оказывает более существенное влияние на перераспределение расходов по наружной и внутренней кольцевым щелям [10] и приводит к уменьшению qв;

при любых значениях давлений и массовой скорости равенство удельных тепловых потоков наблюдается при значении Fн/Fв≈1,54:1,7. Однако, как известно, кризис теплоотдачи на внутренней образующей наступает при меньших удельных тепловых потоках, чем на наружной, и поэтому в данном случае следует рекомендовать значение Fн/Fв≈1,35:1,55.

На основе проведенных исследований была получена зависимость для выбора оптимального диаметра вытеснителя змеевикового модуля на участке ухудшенного теплообмена:

![]()

где D0— диаметр навивки змеевика; D1—диаметр кожуха; d— диаметр трубы змеевика; 1,6:2,2.

Расслоение пароводяной смеси на испарительном участке в змеевиках приводит к возникновению неоднородного температурного поля в поперечном сечении и дополнительным термоциклическим напряжениям.

Для анализа и оценки температурного поля в поперечном сечении змеевика были проведены расчетные исследования [13] для схемы, приведенной на рис. 6.15.

При расчете змеевиковый парогенерирующий элемент разделили на два участка — экономайзерный и испарительный. Для каждого из этих участков составлялась система из трех дифференциальных уравнений, описывающих теплообмен на данных участках.

1. Экономайзерный участок:

для температуры греющего теплоносителя в наружном кольцевом канале

![]()

для температуры греющего теплоносителя во внутреннем кольцевом канале для температуры питательной воды в змеевике

Рис. 6.16. Эпюра температурных полей по периметру трубы змеевикового элемента: I— змеевик без вытеснителя; 2—вытеснитель со стороны наружной образующей; 3— вытеснитель со стороны внутренней образующей; 4 — змеевик с наплавкой и вытеснители

2. Испарительный участок:

для температуры греющего теплоносителя в наружном кольцевом канале

![]()

для температуры греющего теплоносителя во внутреннем кольцевом канале

![]()

для энтальпии пароводяной смеси в змеевике

![]()

Здесь Т, t, θ — температуры теплоносителей в наружном и внутреннем кольцевых каналах и питательной воды; i — энтальпия пароводяной смеси в змеевике; G1, G2, G3— расходы теплоносителей в наружном и внутреннем кольцевых каналах и питательной воды; k1 и к'1 — коэффициенты теплопередачи на экономайзерном и испарительном участках; λ — коэффициент теплопроводности теплоносителя; δ — толщина застойной зоны между витками змеевиков; F1, F2, F' — поверхность теплообмена наружной и внутренней образующих змеевика и межвиткового пространства соответственно.

Математическое описание задачи проводилось при следующих допущениях: внутренняя образующая змеевика на испарительном участке омывается паром, наружная — жидкостью; теплоемкости теплоносителей постоянны в пределах рассматриваемого участка; перемешивание теплоносителей между внутренним и наружным кольцевыми каналами отсутствует, а между витками змеевиков существует застойная зона с небольшой рециркуляцией теплоносителя.

Результаты расчета показали, что в зависимости от геометрических характеристик и конструктивных особенностей средняя разность температур между внутренней и наружной образующими змеевика может достигать 30—70° С. Так, например, использование змеевика без вытеснителя или с вытеснителем со стороны наружной образующей приводит к возрастанию перепада температур до 40—50° С (рис. 6.16). С другой стороны, увеличение термического сопротивления внутренней образующей змеевика и экранировка ее вытеснителем приводят к выравниванию температурного поля по периметру трубчатки змеевика.

Анализируя результаты расчета, сделаем следующие выводы: с увеличением расхода греющего теплоносителя в кольцевом канале между вытеснителем и змеевиком температурный напор между внутренней и наружной образующими при фиксированной площади проходного сечения увеличивается;

с увеличением диаметра навивки змеевика температурное поле в поперечном сечении имеет тенденцию к выравниванию;

увеличение проходного сечения по теплоносителю со стороны наружной образующей змеевика также приводит к выравниванию температурного поля.

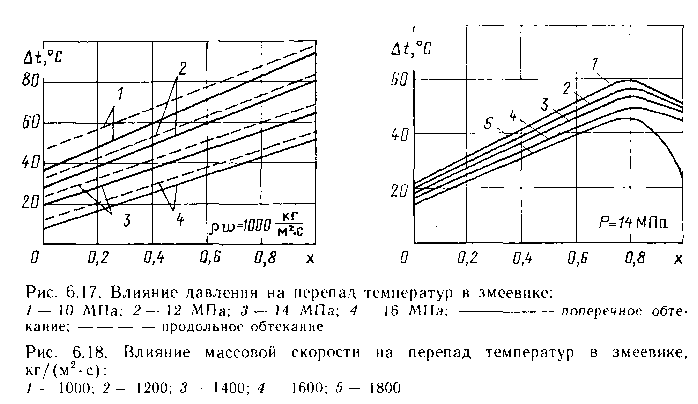

Расчетные исследования показали, что существенное влияние на температурный режим змеевикового модуля оказывает способ омывания теплопередающей поверхности. Так, например, при продольном обтекании внутренней образующей змеевика и поперечном — наружной образующей разница температур между образующими, омываемыми жидкостью и паром, становится минимальной. При х=0 Δt=10° С, при х=1,0 Δt= 25o С.

Были проведены расчеты по влиянию на температурный перепад режимных параметров: давления р (МПа) и массовой скорости pw [кГ/(см2-с)]. Результаты расчета показаны на графиках рис. 6.17 и 6.18.

Как видно из графиков, с увеличением давления температурный напор между внешней и внутренней образующими змеевика уменьшается как при продольном, так и при поперечном обтекании трубчатки змеевика греющим теплоносителем. Изменение массовой скорости от 1000 до 1800 кг/(см2-с) приводит к понижению температуры стенки как со стороны пара, так и со стороны жидкости, но практически не изменяет температурный напор между внутренней и наружной образующими змеевика. Существенное снижение А/ происходит только в области значений 1800 кг/(см2-с).

На основе проведенных расчетных исследований можно рекомендовать следующие условия работы для высокотемпературных змеевиковых модульных парогенераторов:

давление пароводяной смеси р= 18,04-20 МПа; массовая скорость рw= 1800 кг/(см2-с);

обязательная экранировка вытеснителем змеевиковой теплопередающей поверхности со стороны ее внутренней образующей.

Данные теоретических и экспериментальных исследований [8—13] показали необходимость создания новых конструктивных решений змеевиковых парогенераторов, которые обеспечили бы их необходимую долговечность и надежность. В [14] сформулированы основные направления, способствующие повышению долговечности по условиям пульсаций температур, к которым прежде всего относятся следующие:

экранировка внутренней теплопередающей поверхности змеевика за счет установки теплового экрана;

организация прямоточной схемы движения теплоносителей в зоне ухудшения теплообмена;

выполнение внутреннего оребрения змеевикового парогенерирующего канала.

Рис. 6.19. Распределение температуры стенки на внутренней наружной образующих змеевика по длине трубы: 1 — вытеснитель; 2 — экономайзерный участок; 3 — участок ухудшенного теплообмена

С учетом существующих рекомендаций в [13, 15] проведена систематизация известных технических решений и предложен ряд конструктивных элементов, позволяющих улучшить температурный режим змеевиковых модульных парогенераторов в зоне ухудшенного теплообмена.

Например, одним из возможных вариантов является парогенератор, у которого обеспечена экранировка участка ухудшенного теплообмена со стороны внутренней образующей экономайзерным участком путем коаксиальной навивки (рис. 6.19).

Интерес представляет только участок ухудшенного теплообмена. С наружной стороны изменений в теплоотдаче не происходит, и поэтому вид основных расчетных зависимостей для этой стенки остается без изменений. Со стороны внутренней образующей эффект экранировки учитывается коэффициентом теплопроводности некой стенки λ*ст, которая состоит из материала стенки трубы, воды при температуре на экономайзере и жидкого металла при температуре теплоносителя.

Рис. 6.20. Винтовое оребрение на вытеснителе: 1 — вытеснитель; 2 — винтовые ребра; 3 — змеевик

Коэффициент λ*ст определялся в зависимости от процентного содержания данного материала в единице длины экрана. Так, например, при самой плотной навивке процентный состав экрана следующий, %: жидкометаллический теплоноситель 21, вода 54, материала трубы 25. При режимных параметрах р = 18 МПа и pw=2000 кг/(м2-с) конструктивные изменения (рис. 6.19) приводят к уменьшению удельной тепловой нагрузки на внутреннюю образующую в 3,5 раза. Как видно из приведенных графиков, при таком конструктивном решении происходит снижение температуры на внутренней стенке за счет ее экранировки экономайзерным участком, т. е. за счет изменения теплопроводности прилегающей к ней среды. Из графиков видно, что средняя разность температур по периметру экранированного змеевика не превосходит 5° С, в то время как при аналогичных режимных параметрах и геометрических характеристиках эта разность в аналогичном сечении обычного змеевика составляла 30—40° С.

Парогенерирующие модули в настоящее время, как правило, выполняются в виде последовательно соединенных секций. Здесь также возникает проблема выбора оптимального расстояния между секциями. Определяющими факторами при этом являются массогабаритные характеристики парогенератора, температурный режим первых витков секции. Экспериментальные исследования, проведенные авторами, показывают, что оптимальное расстояние между секциями равно 8—10 калибрам трубы змеевика. При этом полностью исключается попадание первых витков змеевика каждой секции в зону вихреобразования, которая способствует температурным пульсациям теплопередающей поверхности. Увеличение же расстояния между секциями приводит к неоправданному повышению массогабаритных характеристик парогенератора.

Одним из вариантов парогенератора является выполнение змеевиков из двухстенных труб. Причем в предложенном авторами работы [13] техническом решении на участке ухудшенного теплообмена внутренняя образующая внутреннего слоя выполняется рифленой. Это приводит к значительному повышению термического сопротивления и снижению передаваемого теплового потока. Аналогом такой конструкции является змеевиковый парогенератор, внутренняя образующая которого выполнена гофрированной. В данном парогенераторе при прохождении нагреваемой среды по трубному пространству змеевика в его зоне, обращенной к вытеснителю, происходит дробление и перемешивание нагреваемой среды, ее турбулизация, что приводит к устранению неравномерности теплообмена по периметру трубы змеевика.

Выравнивания условия теплообмена по периметру змеевика можно добиться также за счет оребрения наружной образующей змеевика, т. е. увеличения поверхности теплообмена. При этом возрастает передаваемый тепловой поток к жидкостной фазе нагреваемой среды и значительно снижается разность температур стенок внутренней и внешней образующей.

Одним из возможных путей снижения тепловой нагрузки на внутреннюю образующую змеевика является установка на вытеснителе (в зоне ухудшенного теплообмена) винтовых ребер, причем данные ребра (рис. 6.20) заходят между витками змеевика. При работе такого парогенератора за счет винтовых ребер наблюдается продольное обтекание греющим теплоносителем внутренней образующей змеевика и поперечное обтекание наружной образующей. Применение различных схем обтекания для одной и той же теплопередающей поверхности приводит к снижению тепловой нагрузки на внутреннюю образующую и уменьшению температурных пульсаций.

Анализ процессов теплообмена и гидродинамики в змеевиковых парогенераторах также показывает, что существенно влияет на расслоение пароводяной смеси шаг навивки змеевиков. Увеличение шага навивки на участке ухудшенного теплообмена парогенерирующего змеевика приводит к снижению температурных пульсаций и уменьшению термоциклических напряжений. Это объясняется тем, что при увеличении шага змеевика воздействие массовых инерционных сил на поток жидкости уменьшается и, в свою очередь, приводит к уменьшению эффекта расслоения двухфазного потока. Таким образом, змеевик по своим гидродинамическим характеристикам приближается к прямой трубе. К недостаткам рассматриваемой конструкции можно прежде всего отнести увеличение массогабаритных характеристик парогенератора. Однако этот недостаток исключается при использовании схемы прямотока для ухудшенного участка теплообмена и расположении его между испарительным змеевиком и вытеснителем в кольцевом пространстве.

К полному устранению температурных пульсаций на внутренней образующей змеевика приводит также установка на участке ухудшенного теплообмена ленточных завихрителей, которые способствуют равномерному омыванию жидкостью всей теплопередающей поверхности. Пар при этом концентрируется в центре змеевика.

Необходимо отметить, что конкретный вклад каждой конструктивной схемы в надежность парогенераторов змеевикового типа в зависимости от режимов работы и условий эксплуатации может меняться. Это необходимо учитывать при разработке конкретной конструкции модульного парогенератора.