Условия контакта слоев в двухслойных трубах зависят от технологии их изготовления и практически не могут быть определены в той мере, которая необходима для аналитического расчета КТС с применением параметром волнистости и шероховатости. Существенное влияние на КТС могут оказать различного рода загрязнения в зоне контакта, появляющиеся либо как следствие технологии, либо как следствие попадания в зазор, например, воды/пара в результате его разгерметизации в процессе эксплуатации. Эти обстоятельства делают необходимым экспериментальные измерения проводимости двухслойных труб. Важное значение имеет соблюдение внешних тепловых условий, в частности регулирование тепловой нагрузки заданием разности температур между внутренней и наружной поверхностями двухслойной трубы. Наиболее полно этим требованиям удовлетворяет метод теплообменника. Для получения достоверных результатов при применении этого метода следует придерживаться определенных правил, исключающих грубые ошибки, связанные, например, с неоднозначностью КТС, с усреднением существенно различных состояний по длине теплообменника.

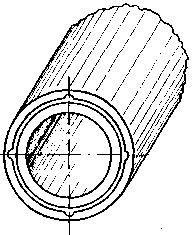

Рассмотрим методику измерения на конкретном примере исследований двухслойных теплопередающих труб для двухстенных парогенераторов. Конструкция труб достаточно хорошо известна (рис. 3.21). Она представляет собой две, вставленные одна в другую, трубки, причем на внутренней поверхности внешней трубки сформированы продольные канавки, предназначенные для подвода индикационного газа. Технология изготовления заключается в получении двух калиброванных труб-заготовок, внутренней и наружной, сборке труб в пакет с последующим обжатием наружной трубки по внутренней волочением или холодной прокаткой. Предварительно на внутренней поверхности наружной трубки формируются продольные канавки, образующие в пакете сквозные каналы. Все образцы изготовлены из стали 12Х1МФ и имеют одинаковые размеры: внешний диаметр 20,1 мм: толщина стенки наружной трубки 2,4 мм; толщина стенки внутреннего слоя 1,75 мм. Размер индикационных канавок, мм; ширина 0,9; глубина 0,35. Шероховатость поверхностей соответствует 10-му— 11-му классу чистоты. Зазор в зоне контакта поверхностей изменяется по периметру и составляет 0—10 мкм.

Рис. 3.21. Конструкция двухслойной теплопередающей трубки

Для измерения контактного термического сопротивления в зоне контакта слоев двухслойной трубки использован метод теплообменника. Поскольку ожидалось, что величина КТС будет малой, приняты меры, обеспечивающие достаточно высокую точность измерений. В качестве теплоносителя использован сплав 78% К + 22% Na, обладающий высоким коэффициентом теплоотдачи. Измерения проводились на двух работающих параллельно теплообменниках, один из которых содержал исследуемую трубку, второй — одностенную трубку с известным сопротивлением, служащую эталоном. Для исключения ошибок усреднения по длине канала расходы греющего и нагреваемого теплоносителей поддерживались одинаковыми, что обеспечивало постоянство температурного напора и теплового потока по длине. Измерялись расходы теплоносителей и их температура на входе и выходе. По результатам измерений вычислялись:

тепловой поток и плотность теплового потока

![]()

полное термическое сопротивление теплообмену

![]()

где G-1 и G-2 — расходы греющего и нагреваемого теплоносителей; Δt1 и Δt2 — разности температуры входа и выхода греющего и нагреваемого теплоносителей; dK — диаметр поверхности контакта; /об — обогреваемая длина теплопередающей трубки.

Контактное сопротивление определялось двумя способами. По результатам измерений на одном теплообменнике

![]() (3.153) где а1 и а2 — коэффициенты теплоотдачи к теплоносителю, определяемые известными соотношениями; Rст1 и Rст2 — термические сопротивления внутреннего и наружного слоев. По результатам измерений на двух теплообменниках (экспериментальном и эталонном)

(3.153) где а1 и а2 — коэффициенты теплоотдачи к теплоносителю, определяемые известными соотношениями; Rст1 и Rст2 — термические сопротивления внутреннего и наружного слоев. По результатам измерений на двух теплообменниках (экспериментальном и эталонном)

![]() (3.154) где R и R' — полные сопротивления экспериментального и эталонного теплообменников; Rст1< и Rст2 — сопротивления внутреннего и наружного слоев двухстенной трубы; Rcт — сопротивление трубки-эталона. Оба метода дали идентичные результаты, что свидетельствует об отсутствии ошибок в расчете α2 и α2·

(3.154) где R и R' — полные сопротивления экспериментального и эталонного теплообменников; Rст1< и Rст2 — сопротивления внутреннего и наружного слоев двухстенной трубы; Rcт — сопротивление трубки-эталона. Оба метода дали идентичные результаты, что свидетельствует об отсутствии ошибок в расчете α2 и α2·

Рассмотрим результаты исследования трех образцов, отличающихся технологическими особенностями. Образец № 1 — без термообработки после обжатия труб, посадка слоев напряженная, натяг составляет 3—4 мкм, поверхности контакта чистые; образец № 2 — термообработан в вакууме, натяг полностью снят, поверхности чистые; образец № 3 — аналогичен образцу № 2, но поверхность внутренней трубы обработана раствором КМnО4 до образования пленки золотистого цвета.

Измерения проводились при вакууме в зазоре и при заполнении зазора гелием или аргоном. Данные, полученные на всех трех образцах, представлены на рис. 3.22 и 3.23. При вакууме в зазоре и разности температур на поверхностях до 25 К фактический (металлический) контакт поверхностей обеспечивает достаточно высокую проводимость зоны контакта. Контактное сопротивление составило 0,6—5·10-4 м2-К/Вт. С ростом ∆tст происходит снятие начального натяга, и величина КТС скачкообразно возрастает до (3—6)x10 3 м2-К/Вт. В двухслойных трубах № 2 и № 3 при всех значениях температурного напора величина КТС составляет

10-2—10-3 м2-К/Вт и определяется остаточным газом в зазоре и проводимостью излучением. Это подтверждает отсутствие начального натяга на образцах № 2 и № 3. Измерения при заполнении зазора гелием или аргоном подтверждают значимость проводимости по фактическому контакту в трубе с напряженной посадкой слоев. Замена гелия аргоном приводит к увеличению КТС лишь в 1,5—2 раза. КТС в трубах № 2 и № 3 заметно выше и изменяется пропорционально теплопроводности газа при замене гелия аргоном. Совпадение данных на трубках № 2 и № 3 свидетельствует об отсутствии влияния в этих условиях окисной пленки на трубке № 3.

Опытные данные, представленные на рис. 3.20 и обсуждавшиеся в предыдущем разделе, получены на теплопередающей трубке № 1 и соответствуют данным, представленным на рис. 3.22. Область температурных напоров, ограниченная пунктирными линиями на рис. 3.22, не является просто пробелом экспериментального исследования. Она соответствует области неоднозначности КТС на рис. 3.20 и принципиально не могла быть исследована из-за существенного изменения температурного напора при переходе с одного уровня мощности на другой. Эта область соответствует петле гистеризиса, качественно показанной на рис. 3.19.

Рис. 3.22. Контактное термическое сопротивление при вакууме в зазоре:

О — образец № 1 до имитации течи; ● — образец № 1 после имитации течи; +, X — образцы № 2 и № 3

Рис. 3.23. Контактное термическое сопротивление при заполнении зазора гелием или аргоном:

○, ● - трубка № 1 до и после имитации течи при заполнении зазора гелием; Δ, ▲— трубка № I до и после имитации течи при заполнении зазора аргоном; +, X -трубки при заполнении зазора гелием и аргоном

Специального обсуждения заслуживает проверка влияния на KTC попадания влаги в зону контакта. При работе теплообменника была имитирована течь воды в область контакта слоев (вода подавалась через узел заделки труб в трубные доски), затем повторены измерения КТС. Результаты этих измерений показаны на рис. 3.22 и 3.23. Оказалось, что КТС не только не увеличилось, но даже несколько уменьшилось, причем уменьшение в основном связано с увеличением проводимости по фактическому контакту. Последующий анализ поверхностей контакта показал, что на них образовался ровный и плотный оксидный слой толщиной 5—7 мкм, что привело к увеличению площади фактического контакта и контактного давления. Последнее подтверждается увеличением перепада температуры, соответствующего переходу в бесконтактное состояние.

На рис. 3.24 представлено сравнение полученных данных по КТС при вакууме в зазоре с расчетом. В расчетах принималось: натяг при Δt=0° С 9 мкм; параметр h=h2 +h2 = 5 мкм. Натяг выбран с учетом измерения толщины оксидных пленок и из данных о температурном напоре, соответствующем переходу в бесконтактное состояние, а величина h получена усреднением результатов измерения зазора на нескольких торцевых срезах двухслойной трубы. Представленные данные показывают, что расчет по соотношениям (3.34) и с применением соотношения (3.122) для αк дает удовлетворительные результаты. Отметим, что тепловые измерения условий перехода в бесконтактное состояние являются достаточно точным средством измерения среднего напряжения посадки (натяга), не требующим разрезки и распрессовки труб.

Рис. 3.24. Сравнение экспериментальных значений R с расчетом.

Начальное напряжение посадки слоев, как можно убедиться из представленных данных, является существенным фактором, обеспечивающим низкий уровень КТС. В условиях высоких температур и малых тепловых потоков из-за эффектов ползучести возможно снятие начального напряжения посадки со временем. Этот эффект имел место на практике при длительной эксплуатации двухстенных парогенераторов на установке EBR-1I [43]. Расчеты показывают, что этот эффект проявляется тем сильнее, чем выше несущая способность (жесткость) внутреннего слоя по сравнению с наружным. Для исключения этого нежелательного явления целесообразно толщину внутреннего слоя выбирать минимальной, допускаемой по условиям прочности и коррозии, за ресурс ПГ.