Конструкции парогенераторов натрий—вода, используемых на АЭС

Парогенераторы натрий-вода, как и реакторы на быстрых нейтронах, прошли в своем развитии три стадии: исследовательскую, демонстрационную и промышленного внедрения. На первой стадии создавались небольшие экспериментальные установки (EBR-I, EBR-II,’’Энрико Ферми” в США; БР-5, БОР-60 в СССР; ’’Рапсодия” во Франции; DFR в Великобритании, ΚΝΚ в ФРГ), на которых решались принципиальные задачи физики активной зоны, технологии теплоносителей, материаловедения, отработки оборудования. Парогенераторы на этой стадии играли вспомогательную роль. Ограниченность знаний по аварийным процессам, связанным с контактом натрия и воды, вызывала естественное стремление не допускать их взаимодействия, что приводило, как правило, к использованию сложных и дорогостоящих многостенных поверхностей теплообмена. Однако в условиях малых тепловых мощностей это было оправдано.

Переход к демонстрационной стадии (БН-350 в СССР, ’’Феникс” во Франции, PFR в Великобритании, SNR-300 в ФРГ, проект ’’Клинч Ривер” в США), когда необходимо было показать возможность работы быстрого реактора с натриевым охлаждением в схеме АЭС, доставил в какой-то мере наряду с чисто техническими проблемами и вопросы экономического плана. В парогенераторах натрий—вода повсеместно был осуществлен переход на одно стенные конструкции. Потребовалось изучение широкого спектра явлений, связанных с обеспечением безопасности подобной конструкции при разгерметизации поверхности теплообмена.

Исследования, проведенные в 60—70-х годах, показали принципиальную возможность создания одностенных парогенераторов при использовании специальных систем защиты. Однако следует все же подчеркнуть, что и на демонстрационной стадии решались в основном чисто технические вопросы (демонстрировалась техническая возможность) и экономическая оптимизация не являлась решающим фактором при выборе параметров конструкции.

Стадия промышленного внедрения характеризуется строительством АЭС с реакторами на быстрых нейтронах большой мощности. Введены в эксплуатацию АЭС БН-600 в СССР, ’’Супер-Феникс-1’ во Франции. Находятся в стадии разработки проекты CDFR в Великобритании, SNR-2 в ФРГ, ”Супер-Феникс-2” во Франции, БН-800 и БН-1600 в СССР. На данном этапе, когда технические проблемы в основном решены, вопросы экономики в некоторых случаях уже определяют тип конструкции парогенератора (например, в проекте АЭС ”Супер-Феникс-1”); кроме того, конструкционные параметры теплообменного оборудования более тесно увязываются с вопросами оптимизации параметров АЭС в целом. Тем не менее говорить о том, что к настоящему времени оформился какой-то единый подход к выбору конструкции парогенератора натрий-вода, преждевременно.

Пожалуй, ни в одном из элементов схемы уже реализованных или разрабатываемых АЭС с реактором на быстрых нейтронах нет такого разнообразия технических решений, как в парогенераторах.

Если в конструкции активной зоны, промежуточных теплообменников, насосов и т.д. уже наметилась определенная однотипность, то в парогенераторах она отсутствует. Практически каждая страна, занимающаяся разработкой быстрых реакторов, имеет свою собственную конструкционную концепцию. С одной стороны, это объясняется наличием разных конструкторских и технологических школ, а с другой стороны, указывает на отсутствие единых технико-экономических критериев в области создания парогенераторов рассматриваемого типа.

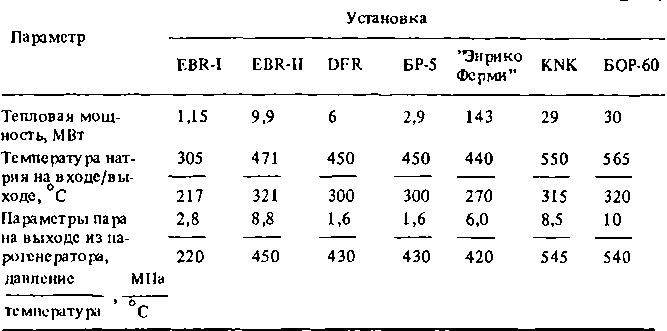

Рассмотрим конкретные особенности парогенераторов натрий—вода исследовательских реакторов. Основные теплотехнические параметры этих парогенераторов приведены в табл. 1.1 —1.3.

Таблица 1.1. Теплотехнические параметры парогенераторов экспериментальных установок с быстрыми реакторами

Таблица 1.2. Теплотехнические параметры парогенераторов демонстрационных АЭС

Таблица 1.3. Теплотехнические параметры парогенераторов промышленных АЭС

EBR-Ι. Одним из вариантов парогенераторов с многослойной разделяющей стенкой является парогенерирующая установка аппарата EBR-1, состоящая из 31 теплообменника (экономайзеров 9, испарителей 18, перегревателей 4) одинаковой конструкции типа труба в трубе. Сплав натрий—калий течет в кольцевом пространстве между кожуховой и теплопередающей трубами, а вода и пар - внутри теплопередающей трубы. Стенка теплопередающей трубы состоит из трех слоев: внутреннего и внешнего (никелевых) и промежуточного (медного).

Трубы изготовлялись путем совместного протягивания слоев. Для достижения лучшего теплообмена создавался термический диффузионный контакт между слоями. Наружный диаметр теплопередающей трубы равен 67 мм, эффективная длина 2,92 м, общая толщина стенки трубы 8 мм, из которых 4,8 мм составляет никель. Внешняя кожуховая труба диаметром 127х2,5 мм изготовлена из нержавеющей стали и играет роль корпуса теплообменника. Для компенсации температурных расширений на кожухе предусмотрены сильфоны.

Каждая трехслойная труба имеет продольные пазы (20 шт.), расположенные по внешнему диаметру медной трубки. Они предназначены для обнаружения утечки теплоносителя натрий-калий или воды. Каждый паз имеет ширину 0,794 и глубину 1,19 мм. Парогенератор был запущен в 1951 г., выведен из эксплуатации в 1964 г.

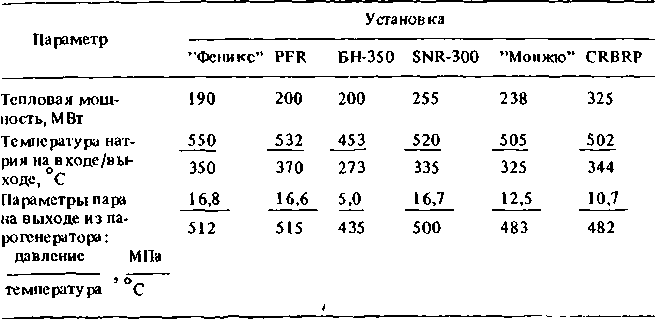

EBR-II. Парогенератор работает с 1964 г., схема его представлена на рис. 1.5. В восьми модулях испарителей, объединенных в два блока, осуществляется естественная циркуляция пароводяной смеси. Перегрев пара происходит в двух модулях [1]. По конструкции модуль перегревателя отличается от модуля испарителя только тем, что его трубки имеют дополнительные вставки для увеличения скорости пара. Материал основных элементов модулей — сталь типа 2 l/4 Cr 1 Мо.

В теплообменных поверхностях парогенератора используются двухстенные трубки без индикаторных канавок (диаметр внешней трубки 36,5 х 2,37, внутренней 31,75 х 2,35 мм), причем в четырех модулях испарителей и в одном модуле перегревателя применяются трубки с промежуточной никелевой прослойкой толщиной 0,026 мм. Между тремя слоями имеется диффузионное сцепление.

Рис. 1.5. Схема (а) и узел соединения трубок с трубными досками (б) парогенератора EBR-II:

- испаритель; 2 - пароперегреватель; 3 - барабан-сепаратор; 4 - нижняя трубная доска; 5 - верхняя трубная доска; 6 - двухслойная трубка

Модуль испарителя имеет тепловую мощность 6 МВт, модуль перегревателя 7,5 МВт, число трубок в модулях 73 шт., длина теплообменной части 7,9, диаметр корпуса модуля 0,5 м. Каждый слой двухстенной теплообменной трубки вваривается в свою трубную доску, тем самым исключаются сварные швы, одновременно контактирующие с натрием и водой. Пространство между трубными досками сообщено с атмосферой.

DFR. Парогенератор этой установки, введенной в эксплуатацию в 1958 г., является примером, когда стремление предотвратить непосредственный контакт натрия с паром и водой привело к довольно сложным конструкциям теплопередающих поверхностей. В парогенераторе сплав натрий-калий и вода циркулируют в отдельных трубках из нержавеющей стали, которые вставлены и впаяны в матрицу из медных блоков длиной 2,4 м и таким образом образуют теплообменные элементы. Блоки собраны из листов толщиной 3,2 мм каждый [2].

Парогенератор состоит из 13 горизонтальных рядов теплообменных элементов по 20 шт. в одном ряду. В каждом из элементов вмонтировано четыре параллельных трубки для сплава и одна центральная трубка для воды и пара. Диаметр трубок для сплава составляет 19 мм, диаметры пароводяных трубок в подогревателе 12 мм, в испарителе 25 мм, в перегревателе 19 мм. Соединение элементов по рядам производится с помощью U-образных перепускных труб. Сплав течет снизу вверх через весь парогенератор, в то время как по пароводяной стороне сделаны выводы к подогревателю, испарителю и перегревателю. Вертикальная колонка элементов свободно подвешивается на своих центрах тяжести с помощью стержней, которые, в свою очередь, крепятся к горизонтальным балкам. Это обеспечивает свободное тепловое расширение конструкции. Трубные элементы заключены в корпус, изготовленный из стальных листов толщиной 7,5 мм и покрытый изоляцией из минеральной ваты. Каждый корпус снабжен электрическим нагревателем для поддержания температуры не ниже 150 °C при остановленном реакторе. В нижней части имеется поддон для сбора сплава в случае его утечки. Поддон снабжен детектором течи. В настоящее время (с 1977 г.) парогенератор не работает связи с выводом установки из эксплуатации.

БР-5. Как указывалось выше, в некоторых парогенераторах с двойными коаксиальными теплопередающими трубками кольцевая щель между стенками заполняется инертной по отношению к натрию и воде средой. Примером такой конструкции является парогенератор установки БР-5. В расположенный вертикально П-образный корпус вставлена 61 двойная трубка. Наружные прямые трубки внешним диаметром 21 и толщиной стенки 1,5 мм завальцованы и заварены своими концами в верхнюю трубную доску и в плиту ртутной камеры, расположенную в верхней части корпуса. Внутренние П-образные трубки диаметром 16 и толщиной стенки 1,5 мм закреплены концами в нижних трубных досках. Кольцевой зазор шириной 1 мм и пространство между трубными досками заполнены ртутью. Давление этой полости меньше давления пара и больше давления сплава натрий-калий. Изменение давления в ртутной системе в ту или иную сторону сигнализирует о появлении протечки в наружной или внутренней трубках.

Парогенератор состоит из двух последовательно включенных корпусов. Циркуляция с пароводяной стороны выполнена по чисто прямоточной схеме без включенных сепараторов. Движение пара и воды осуществляется по внутренним трубкам в противотоке со сплавом натрий- калий.

Концепция с инертной промежуточной прослойкой нашла также применение в парогенераторах натрий—вода для установок США с натриевым охлаждением ”Си Вулф”, SRE (использовалась ртуть), а также на АЭС ’’Хеллем” (использовался гелий) [3,4].

’Энрико Ферми”. Парогенератор установки ’’Энрико Ферми” [5] представляет собой теплообменный аппарат, заключенный в вертикальный цилиндрический корпус диаметром 2600 мм. Натрий входит в межтрубное пространство сбоку через два патрубка диаметром'300 мм, течет вниз, поперечно омывая пучки труб, и выходит через нижний штуцер. Питательная вода входит наверху в центральный кольцевой коллектор, по опускным трубкам движется вниз и по змеевикам, состоящим из 1200 теплопередающих трубок диаметром 16х1,1 мм, поднимается вверх, испаряясь и перегреваясь при этом. Пароводяной никл — прямоточный.

Теплопередача от натрия к воде осуществляется через однослойную стенку (материал — сталь 2 l/4 Cr l Mo). Натриевая полость парогенератора делится тепловой защитой, предохраняющей опускные трубки от больших температурных перепадов, на две части: кольцеобразную (между корпусом и тепловой защитой), где размещается основная поверхность нагрева, и центральную (внутри тепловой защиты), где размещаются опускные пароводяные трубки и охлажденный натрий.

Парогенератор АЭС ’’Энрико Ферми” — это конструкция, где впервые используется одностенное разделение натрия и воды. В связи с этим здесь также впервые реализованы некоторые элементы системы аварийной защиты, срабатывающие в случае течи воды в натрий.

Над уровнем натрия в парогенераторе имеется газовый объем, состоящий из двух газовых полостей, причем обе полости (кольцевое пространство и объем внутри тепловой защиты) соединяются между собой для выравнивания давления в случае изменения расхода или температуры, а также при выделении продуктов реакции натрия с водой. Появление течи воды регистрируется по повышению давления или появлению водорода в газовой полости парогенератора.

В верхней части газового объема парогенератора имеется предохранительная мембрана, срабатывающая при определенном давлении. При ее прорыве инертный газ, продукты реакции и натрий попадают в отводящие трубопроводы и затем в сепаратор, где натрий отделяется, а водород выбрасывается в атмосферу.

ΚΝΚ. Парогенератор установки ΚΝΚ — прямоточный аппарат с одностеночным разделением натрия и воды [5]. Он состоит из 34 каналов, каждый из которых представляет собой змеевиковый теплообменник типа труба в трубе. Внутренняя трубка имеет размеры 30х3,2, внешняя 60х3,2 мм. Вода протекает по центральной трубке снизу вверх, а натрий движется в кольцевом пространстве сверху вниз. Все теплообменники объединены коллекторами и заключены в общий изолированный кожух.

Материал теплообменной поверхности — сталь 2 Сr 1 Мо.

БОР-60. Экспериментальная установка БОР-60 с быстрым натриевым реактором уже длительное время (с 1969 г.) используется в качестве опытной базы для исследования и отработки различных конструкций парогенераторов. Наличие двух теплоотводящих петель тепловой мощностью по 30 МВт каждая позволяет ускорить процесс испытаний.

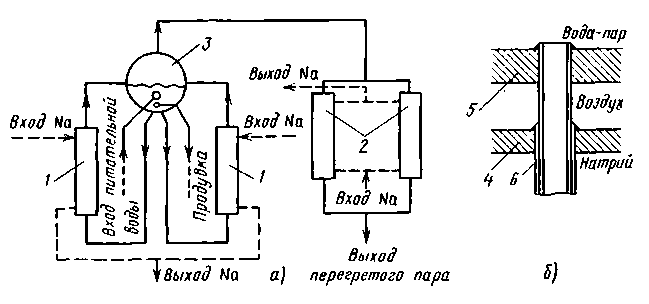

Одной из первых опытных конструкций был прототип раннего варианта прямоточного парогенератора интегральной схемы, разрабатывавшейся для АЭС БН-600. Он состоял из двух вертикальных цилиндрических модулей (испарителя и пароперегревателя) диаметром около 1 м каждый. Трубный пучок испарителя включал 60, а пароперегревателя 90 змеевиков из одностенных трубок диаметром 16х2,5 мм. Трубные доски в каждом из модулей размещены по торцам (рис. 1.6). Как известно, парогенератор указанного типа не был реализован на БН-600, где была установлена конструкция, выполненная по секционной схеме. Прототип этого парогенератора был также испытан на установке БОР-60. Он представлял собой два прямотрубных вертикальных модуля (испаритель и пароперегреватель), геометрически подобные натурной конструкции, ио несколько меньшей длины. Так же как и в натурном образце, в практике были использованы одностенные трубки диаметром 16х2,5 мм. Материал трубок в испарителе сталь типа 2,25 Сr 1 Мо, в пароперегревателе сталь типа Х18Н9.

Как известно, одной из концепций парогенератора натрий-вода является микромодульная конструкция. Она была предложена и разработана специалистами ЧССР [6]. В ее основе лежит использование U-об- разных модулей небольшой мощности, из которых можно компоновать различное число секций и которые можно использовать в качестве различных функциональных элементов (испарителей, пароперегревателей и т.д.).

Опытный парогенератор БОР-60 микромодульного типа представлял собой конструкцию с одностенным разделением натрия и воды. Теплообменная поверхность разделена на восемь параллельных ниток, в каждой из которых размещалось два модуля — испаритель и пароперегреватель.

Рис. 1.6. Парогенератор АЭС БОР-60:

1 - пароперегреватель; 2 - испаритель

В U-образном модуле размещалось по 19 теплообменных трубок диаметром 18х2,5 мм (сталь типа 2,25 Cr l Mo) в пароперегревателе и 18х3 мм (сталь типа НТ8Х6) в испарителе. Отличительной особенностью конструкции являлось использование двойных трубных досок, в которых исключался контакт сварных соединений одновременно с натрием и водой. Пароводяная среда двигалась в трубках по прямоточной схеме с пусковым сепаратором.

Рассмотрим далее основные конструкционные особенности парогенераторов натрий—вода, разработанных для демонстрационных АЭС с реакторами на быстрых нейтронах.

БН-350. Парогенератор установки БН-350 запущен в работу в 1973 г. [7] и состоит из двух секций, параллельно включенных по натриевому и пароводяному контурам, газовой компенсационной емкости, и соединительных трубопроводов. В каждую секцию входят один пароперегреватель и один испаритель. Испаритель выполнен в виде вертикального сосуда с естественной циркуляцией воды внутри трубок Фильда и сепарацией пара в объеме корпуса. Каждая трубка Фильда состоит из внутренней трубки диаметром 16х1,4 и внешней диаметром 32х2 мм.

Натрий поступает в испаритель из перегревателя и движется вверх по межтрубному пространству, отдавая тепло воде.

Котловая вода из водяного объема испарителя поступает во внутренний опускной канал трубки Фильда, движется вниз, попадает в кольцевой канал, где получает тепло от натрия, и, частично испаряясь, движется вверх. Образующаяся пароводяная смесь выводится через пароотводящие стаканы в паровой объем испарителя, уровень воды в котором располагается на 150 мм ниже верхних концов этих стаканов.

Трубная доска разделяет корпус испарителя на две полости: верхнюю (пароводяную) и нижнюю (натриевую).

В верхней части расположены коллектор подвода питательной воды, коллектор продувки, линия аварийного сброса воды из испарителя, струегасительный лист и сепарационные устройства. Нижнюю натриевую полость можно разделить на три части: входную камеру, рабочую часть, состоящую из 816 трубок Фильда, и выходную камеру с газовым объемом.

Пароперегреватель представляет собой вертикальный U-образный теплообменный аппарат с разделенными трубными досками и верхним расположением камер входа и выхода натрия и пара. Поверхность теплообмена набрана из 805 U-образных трубок диаметром 16 х 2 мм. В перегревателе осуществлена противоточная схема теплоотвода. Материал теплообменных поверхностей в испарителе и пароперегревателе — сталь 2 1/4 Сr 1 Мо.

На установке БН-350 в настоящее время работает также парогенератор конструкции ЧССР. Циркуляционная схема по пароводяному тракту подобна парогенератору с трубками Фильда (естественная циркуляция с кратностью, равной пяти). Теплообменная поверхность набрана из микромодулей, конструкция которых подобна модулям с двойными досками, испытанными на установке БОР-60.

Микромодули экономайзера, испарителя и пароперегревателя объединены в 64 параллельные нитки, которые заключены в единый кожух с теплоизоляцией и электрообогревом.

’’Феникс”. Прямоточный парогенератор содержит 12 параллельно включенных по интегральной схеме секций (арматура отсутствует). Каждая из секций состоит из U-образных модулей испарителя, пароперегревателя и промперегревателя (рис. 1.7). Модуль испарителя конструкционно выполнен в виде теплообменного аппарата с корпусом диаметром 194х5,5 мм и с семью одностенными трубками диаметром 28х4 мм. Материал трубок — сталь 2,25 Cr lMo. Модули пароперегревателя и промперегревателя имеют также по семь трубок диаметром 32х3,6 и 42х2 мм соответственно. Материал — нержавеющая сталь.

Каждая теплообменная трубка имеет штуцерный вывод из корпуса модуля. Перепуск пароводяной смеси между модулями осуществляется общим трубопроводом. Таким же образом организуется соединение модулей и по натриевому тракту. В пусковых режимах в пароводяном контуре используется растопочный сепаратор. Эксплуатируется парогенератор с июля 1974 г.

PFR. Конструкция парогенератора включает в себя три вертикально расположенных модуля с U-образными теплообменными трубками. Применение подобной конструкции позволяет извлекать теплообменный пучок без нарушения натриевых коммуникаций при проведении ремонтных работ. Модуль испарителя отличается от модулей пароперегревателя и промпароперегревателя гидравлической схемой движения натрия в межтрубном пространстве. В испарителе теплоноситель подводится к нижней торцевой части корпуса, затем поднимается вверх по кольцевому пространству между корпусом и трубным пучком.

Рис. 1.7. Парогенератор АЭС "Феникс”:

1 - модули испарителя; 2 - модули пароперегревателя; 3 - модули промпароперегревателя

В верхней части конструкции он входит в полость U-образного пучка, продольно обтекает трубки, отдавая тепло воде и пару, и выходит из трубного пучка с противоположной стороны.

В пароперегревательных модулях подвод натрия осуществляется через вертикальную центральную трубу непосредственно к верхней части конструкции. Теплообменный пучок из U-образных трубок размещается в кольцевом пространстве между центральной трубой и корпусом. Движение натрия в трубном пучке осуществляется вдоль трубок.

Материал трубок в испарителе — сталь типа 2 1/4 Cr l Mo, диаметр трубок 25х2,3 мм. В перегревателях применяются трубки диаметром 15,9х2 мм из нержавеющей стали типа 316.

В верхней части каждого модуля организована газовая полость, заполненная инертным газом.

Представляет интерес сварное соединение трубок с трубной доской. Трубка стыкуется с нижней плоскостью трубной доски соосно с отверстием в последней, а затем сварным автоматом проплавляется металл трубки и доски в месте соединения этих двух элементов.

Парогенераторы установки PFR работают с 1974 г.

SNR-300. На этой демонстрационной установке применяются два типа парогенераторов [8]. На двух петлях установлены парогенераторы с прямотрубными вертикальными модулями, на третьей петле — модули с теплообменной поверхностью в виде геликоидальных труб.

Каждый из парогенераторов состоит из трех секций, в состав которых входят модули испарителя и пароперегревателя. Прямотрубный модуль состоит из корпуса диаметром 0,7 м и длиной 22 и 17 м для испарителя и пароперегревателя соответственно. В каждом из модулей расположено 211 теплообменных трубок диаметром 17,2х2,0 мм в испарителе и 17,2 х 2,9 мм в перегревателе. Сварка трубок с трубными досками выполнена по типу сварки в парогенераторе PFR. В районе верхней и нижней трубных досок установлена тепловая защита. Компенсация температурных расширений между трубным пучком и корпусом в модуле осуществляется через линзовый компенсатор, установленный на корпусе. Тепловая мощность модуля испарителя 55 мВт, пароперегревателя 30 МВт.

Геликоидальный модуль имеет 77 трубок диаметром 26,9х2 мм в испарителе и диаметром 26,9х4,5 мм в пароперегревателе. В теплообменной трубке испарителя на длине 40 м имеется шесть сварных стыков, в перегревателе на длине 30 м — пять стыков.

Каждая из теплообменных трубок проходит через стенку корпуса модуля, используя свой индивидуальный штуцер. Общее число сварных соединений в модулях того и другого типов примерно одинаково. Тепловая мощность геликоидальных модулей и прямотрубных одинакова. Диаметр и высота испарительного модуля составляют 1,4 и 11,6 м, пароперегревательного модуля 1,4 и 10,2 м соответственно. Разделение натрия и воды во всех модулях одностенное, материал теплообменных поверхностей — стабилизированная ниобием сталь типа 2,25 Cr 1 Мо.

”Монжю”. Парогенератор этой установки тепловой мощностью 238 МВт состоит из двух модулей — испарителя и пароперегревателя. Диаметр модулей 3 м, высоты испарителя 16 и пароперегревателя 13 м. На верхней крышке модуля испарителя расположены камеры подвода питательной воды и отвода насыщенного пара.

Питательная вода опускается по 150 вертикальным трубкам, расположенным по периферии корпуса, в нижнюю часть модуля, а затем поступает в теплообменную часть, которая набрана из тех же 150 трубок геликоидальной формы. Витой трубный пучок располагается в кольцевом пространстве, образованном корпусом модуля и центральным цилиндрическим вытеснителем. Натрий поступает в верхнюю часть модуля через специальные подводящие трубы и, охлаждаясь, движется сверху вниз также в кольцевом пространстве.

В верхней части модуля испарителя имеется уровень натрия, полость над которым заполнена инертным газом. Диаметр одностенных теплообменных трубок в испарителе 31,8х3,8 мм, материал — сталь типа 2,25 Cr l Mo.

Модуль пароперегревателя имеет аналогичную испарителю конструкцию. Однако его теплообменная поверхность набрана из трубок диаметром 31,8х3,5 мм. Материал трубок — нержавеющая сталь типа 321. В парогенераторе используется прямоточный пароводяной цикл.

CRBRP. Определенный интерес представляет проект парогенератора АЭС ’’Клинч Ривер” (США). Этот парогенератор тепловой мощностью 325 МВт состоит из трех модулей (два испарителя и один пароперегреватель). Модуль имеет конструкцию типа хоккейная клюшка. Теплообменный трубный пучок, включающий в себя 757 одностенных трубок диаметром 15,9х2,8 мм на длине 17 м, расположен в вертикальном цилиндрическом корпусе. Верхняя часть конструкции на длине 2,5 м расположена горизонтально. Модуль не имеет газовой полости, теплообмен между натрием и водой осуществляется только на вертикальной части трубного пучка (патрубок входа натрия в межтрубное пространство модуля располагается ниже горизонтальной части конструкции). Подвод среды по пароводяному тракту осуществляется через камеры, расположенные в торцевых частях модуля. Диаметр корпуса модуля 1,32 м, общая его высота 19,8 м. Конструкции модулей испарителей и пароперегревателей идентичны. Материалом основных элементов модулей (включая трубный пучок) является нестабилизированная сталь типа 2 1/4 Сr 1 Мо.

В парогенераторе используется пароводяной цикл с многократной принудительной циркуляцией (МПЦ).

Переход к промышленным АЭС с реакторами на быстрых нейтронах, характерный для настоящего времени, сопровождается существенным увеличением единичной тепловой мощности парогенераторов натрий- вода (до 500-1000 МВт). При этом параметры термодинамического цикла достаточно умеренны и близки по температурам для различных установок. Различие наблюдается только в давлении перегретого пара (13,0 МПа для отечественных АЭС и 17,0—18,5 МПа для западноевропейских проектов).

Следует также подчеркнуть, что для последних проектов с целью уменьшения площади поверхности теплообмена, контактирующей с натрием и водой, наметилось стремление перейти на паропаровой промежуточный перегрев. Это техническое решение уже реализовано на АЭС ’’Супер-Феникс”. Рассмотрим некоторые конструкционные особенности парогенераторов натрий—вода промышленных АЭС.

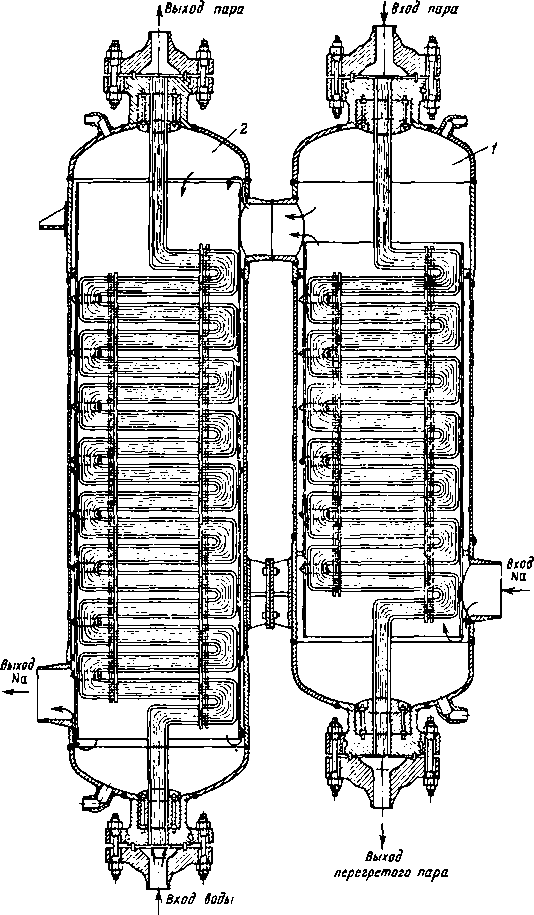

БН-600. Станция работает с 1980 г. Парогенератор этой АЭС выполнен по секционной схеме и включает в себя восемь параллельно работающих секций [9]. Каждая секция состоит из трех модулей — испарителя, пароперегревателя и промпароперегревателя, а также трубопроводов обвязки по натрию, пару и воде.

Имеется отсечная арматура на секционных натриевых и пароводяных трубопроводах, что позволяет при необходимости отключать аварийную секцию и продолжать работать на оставшихся.

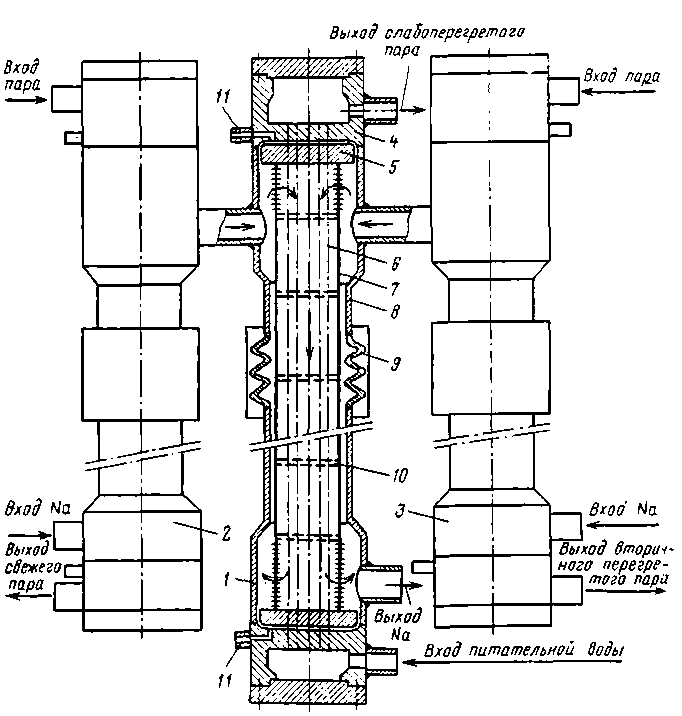

Конструкционно модуль представляет собой вертикальный прямотрубный теплообменный аппарат с линзовым компенсатором на корпусе (рис. 1.8). По торцам модуля расположены камеры входа и выхода рабочего тела, имеющие плоские крышки. В верхней и нижней частях трубного пучка устроены камеры входа и выхода теплоносителя. Натрий, поступая по двум трубопроводам в нижнюю часть модулей перегревателя и промпароперегревателя, движется далее вверх по межтрубному пространству этих модулей, а затем по двум перепускным трубам поступает в центральный модуль (испаритель). Движение натрия в модуле испарителя осуществляется сверху вниз.

Циркуляция воды и пара в модулях организована по противоточной схеме.

Теплообменная поверхность испарителя имеет 349 одностенных трубок длиной 14,8 м, диаметром 16х2,5 мм. Материал трубок—сталь типа 2,25 Cr lMo.

Трубные пучки модулей перегревателя и промпароперегревателя состоят из одностенных трубок (нержавеющая сталь типа Х18Н9) длиной 12,2 м и диаметром

16х2,5 и 25х2,5 мм соответственно.

Конструкция парогенератора по натриевому тракту включает в себя буферную емкость, где организован газовый объем. Соединение секций с буферной емкостью осуществляется через общий натриевый трубопровод. Циркуляция в пароводяном тракте проводится по прямоточному циклу.

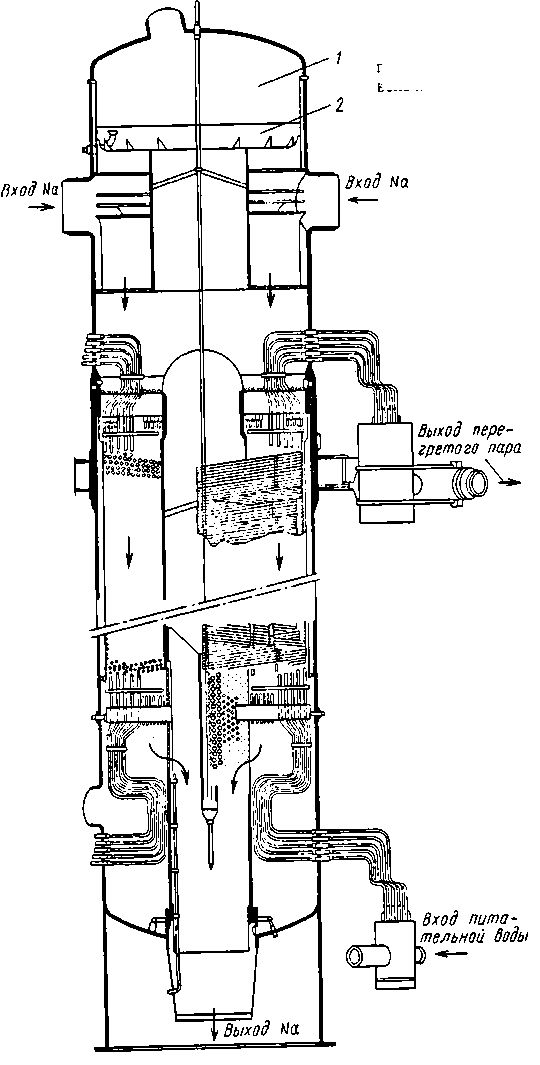

’’Супер-Феникс”. Станция введена в эксплуатацию в 1986 г. В отличие от АЭС БН-600 парогенератор АЭС ’’Супер-Феникс” представляет собой другую крайнюю концепцию интегральной схемы, когда вся конструкция выполнена в едином модуле [10]. Если модули АЭС БН-600 имеют тепловую мощность в пределах 10—40 МВт, то мощность модуля парогенератора АЭС ’’Супер-Феникс” составляет 750 МВт (рис. 1.9). Конструкционно он представляет собой вертикальный сосуд диаметром 2,88 и высотой 22,4 м, в верхней части которого имеется свободный уровень натрия.

Теплоноситель поступает через два боковых патрубка, расположенных в верхней части конструкции, проходит через выравнивающие решетки и движется далее сверху вниз в кольцевом пространстве, образованном корпусом и центральным вытеснителем.

Рис. 1.8. Конструкционная схема секции парогенератора АЭС БН-600:

1 - испаритель; 2 - пароперегреватель; 3 - промпароперегреватель; 4 - трубная доска; 5 - тепловой экран; 6 — трубный пучок; 7 - гидродинамический кожух; 8 - корпус модуля; 9 - компенсационный сильфон; 10·- дистанционирующая решетка; 11 - сдувка и дренаж по натрию

Рис. 1. 9. Парогенератор АЭС ’’Супер-Феникс”:

I - газовая полость, заполненная аргоном; 2 - уровень натрия

Теплообменная поверхность набирается из 357 одностенных трубок диаметром 25х2,6 мм, имеющих геликоидальную форму и расположенных в 17 концентрических витках. Диаметр внешнего витка 2,61, внутреннего 1,17 м. Каждая трубка длиной 92 м имеет семь сварных стыков. Материал трубок — высоконикелевый сплав типа инкаллой 800.

Достоинством конструкции в отношении ее безопасности является применение вынесенных за пределы натриевой полости трубных досок. Теплообменные трубки посредством индивидуальных штуцеров выводятся через корпус парогенератора и объединяются в водяных и паровых цилиндрических камерах. В парогенераторе используется прямоточный пароводяной цикл.

Полученный к настоящему времени опыт проектирования и эксплуатации уже действующих промышленных АЭС с реакторами на быстрых нейтронах (БН-600 в СССР и ’’Супер-Феникс” во Франции) находит широкое применение при разработке перспективных АЭС нового поколения.

В Великобритании, ФРГ и Франции с участием других европейских стран разрабатываются проекты быстрых реакторов электрической мощностью 1350-1500 МВт, причем в некоторых из проектов выдвигаются новые концепции парогенераторов натрий—вода. Так, в английском проекте CDFR [11] предполагается использовать двухмодульный парогенератор. Тепловая мощность каждого модуля 425 МВт. По конструкции это — теплообменный аппарат типа хоккейная клюшка с гибом в нижней части без компенсатора на корпусе. Общая высота модуля составляет 36,3 м, диаметр корпуса 1,67 м. Модуль состоит из 1201 трубки диаметром 17,4х2,7 мм. С учетом опыта английских высокотемпературных газоохлажденных реакторов для теплообменной поверхности выбрана сталь типа 9Сr 1Мо. Однако рассматриваются также варианты с применением стали 9Cr IMoNbV и стали с содержанием 12% Сr. На ранней стадии проекта был разработан одномодульный вариант, но из условий улучшения безопасности при контакте натрия с водой предпочтение отдано двухмодульной конструкции.

Отличительной особенностью парогенератора является организация газовой полости в нижней части модуля. По утверждениям разработчиков [11], это существенно улучшает условия индикации течей воды в натрий в случае их возникновения в местах соединения труб с трубной доской. В пароводяном контуре используется прямоточный цикл.

Фирма ’’Interatom” (ФРГ) совместно с предприятиями Бельгии и Нидерландов, а также с привлечением специалистов Франции и Италии разрабатывает АЭС SNR-2. В парогенераторе этой станции предполагается использовать одностеночное разделение теплоносителей, прямотрубные модули большой мощности (два на один парогенератор), прямоточный пароводяной цикл.

Фирма ’’Novatom” (Франция) в сотрудничестве с фирмами Италии, Великобритании и ФРГ с 1983 г. работает над проектом АЭС ’’Супер- Феникс-2”. Эта АЭС представляет собой модификацию эксплуатируемой в настоящее время установки ’’Супер-Феникс” с увеличенной мощностью [до 1500 МВт (эл.) ]. В качестве основного варианта парогенератора выбрана одномодульная конструкция по типу конструкции парогенератора АЭС ’’Супер-Феникс” тепловой мощностью 900 МВт с 123 геликоидальными трубками (вместо 357 трубок в прототипе).

В качестве альтернативного варианта разрабатывается конструкция четырехмодульного парогенератора [12]. Каждый из модулей представляет собой прямотрубный теплообменник тепловой мощностью 225 МВт с компенсатором термических расширений на корпусе. Трубный пучок состоит из 630 трубок диаметром 15х 2,2 мм. Материал трубок — сталь типа 9 Сr 1 MoNbV.

Считается, что указанная конструкция обладает преимуществом перед одномодульной в отношении обеспечения безопасности при течах воды в натрий.

Успешная эксплуатация отечественных АЭС с реакторами на быстрых нейтронах БН-350 и БН-600 дала основания для дальнейшего развития этого направления ядерной энергетики в СССР.

В проектах разрабатываемых в настоящее время АЭС БН-800 и и БН-1600 используются конструкции парогенераторов секционного типа. Однако, сохранив основные схемные и конструкционные решения парогенератора БН-600 (одностенное разделение теплоносителей, отключаемые секции, прямотрубные вертикальные модули средней мощности, прямоточный пароводяной цикл), они имеют и существенные различия [12]. Так, в пароперегревательных модулях используется сталь типа 2 1/4 Cr lMo, вместо натриевого промежуточного перегрева используется паро-паровой, несколько понижены температуры теплоносителя и рабочего тела.

При разработке проектов парогенераторов существенное внимание уделяется повышению безопасности конструкций путем усовершенствования схемы и элементов системы аварийной защиты (САЗ), совершенствованию алгоритмов ее работы.

Таким образом, проанализировав пути развития парогенераторов натрий—вода почти за сорок лет, можно отметить, что, несмотря на большое разнообразие разработанных конструкций, к настоящему времени сформировались некоторые общие принципы проектирования, которые сводятся к следующему:

применение одностенного разделения теплоносителей, допускающего контакт натрия с водой, и обеспечение безопасности конструкций путем использования защитных систем;

использование схем интегрального или секционного типа;

применение модулей, конструкция которых основана на использовании либо геликоидальных, либо прямотрубных теплообменных поверхностей. В последнем случае задачи компенсации термических расширений решаются или путем использования компенсаторов на корпусе, или применением конструкции типа хоккейная клюшка.

Если же говорить о полученном опыте эксплуатации парогенераторов натрий-вода, то можно отметить следующее.

Практически не удалось создать конструкцию с одностенным разделением теплоносителей, в которой можно было бы избежать истечения воды в натрий.

Несмотря на различие в конструкционных решениях парогенераторов, системы их защиты обеспечили целостность натриевого и пароводяного контуров при наличии течи; тем самым они исключили влияние аварийных процессов, связанных с химическим взаимодействием теплоносителей, на элементы АЭС.

Удалось подтвердить правомерность применения в схеме АЭС с реактором на быстрых нейтронах таких теплоносителей, как натрий и вода, с их совмещением в пределах парогенератора.