Режим ’’малая течь”. Рассматривая требования к САЗ и определяя критерии ее эффективности в режиме ’’малая течь”, необходимо отметить, что в условиях отсутствия динамических, температурных и гидравлических эффектов (характерных для большой течи) основное внимание должно уделяться своевременному обнаружению малой течи и по возможности предотвращению значительных повреждений в зоне реакции. При этом необходимо учитывать взаимосвязи между следующими характеристиками:

коррозионно-эрозионного износа материала при различных расходах воды, истекающей в натрий;

элементов системы индикации, предназначенной для регистрации малых течей;

элементов САЗ, предназначенных для обеспечения безопасности парогенератора и натриевого контура;

натриевого и пароводяного контуров.

Эта взаимосвязь должна быть такова, чтобы в пределе выполнялись следующие требования.

Для интегральной конструкции — течь должна быть обнаружена, а поступление воды в натрий прекращено до момента, когда коррозионноэрозионный износ элементов парогенератора находится все еще в допустимых пределах (в отношении размера течи).

Для секционной конструкции - в момент получения сигнала о наличии течи должна быть обеспечена уверенная индикация аварийной секции; аварийная секция после ее обнаружения должна быть изолирована от основного контура и оставшихся работоспособных секций парогенератора до момента перехода малой течи в большую.

С учетом сказанного сформулируем основные требования к устройствам индикации малых течей с учетом характеристик парогенератора, натриевого контура и элементов САЗ. При этом рассмотрим случаи, когда формирование аварийного сигнала происходит с помощью различных устройств.

Изменение концентрации примесей при истечении воды в натрий для условий идеального перемешивания рассмотрено в гл. 2. Однако в реальных установках при локальном источнике примесей и ограниченной скорости теплоносителя всегда существует разность концентрации как в потоке натрия (определяемая отношением интенсивности источника примеси к расходу теплоносителя, так и в газовых полостях (определяемая интенсивностью перемешивания газа, которое, как правило, зависит от процессов естественной конвекции, а в пределе может быть ограничено скоростью диффузии в защитном газе).

На практике отклонение от условий идеального перемешивания означает обнаружение разности концентраций реальными системами контроля примесей, имеющимися на установке, т.е. ∆С, должно быть больше предела чувствительности используемых систем контроля: [∆Сi]< < ∆Сi.

Если это условие не выполняется, то оператором рост концентрации примеси в теплоносителе при возникновении течи воспринимается как при идеальном перемешивании. Очевидно, что при одной и той же мощности парогенератора (расходе теплоносителя) и идентичных системах контроля примесей в теплоносителе отклонения от идеального перемешивания для интегрального варианта парогенератора будут проявляться при больших течах, чем для секционного.

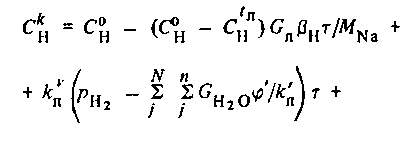

Распределение продуктов реакции натрия с водой в контуре может быть рассчитано по уравнениям (2.29)-(2.32), в которых член для стационарных источников i-й примеси с учетом наличия в парогенераторе п модулей и N секций запишется в виде

![]() (5.1)

(5.1)

Здесь разделены источники примесей, обусловленные истечением воды, и источники детектируемой примеси в парогенераторе и в контуре. В дальнейшем считалось, что![]() поступают в натрий, а источник,

поступают в натрий, а источник,

обусловленный истечением воды, распределяется между натрием и защитным газом в соответствии с допущениями, сделанными выше.

Для концентрации гидрида в контуре в предположении, что гидроксид мгновенно реагирует с натрием, давая оксид и гидрид, а членами, связанными с диссоциацией гидрида, в уравнениях (2.20) и (2.21) можно пренебречь, имеем

Уравнение (5.2) справедливо при достаточно больших временах и при малых течах (условия идеального перемешивания и разложения щелочи в теплоносителе). При малых временах![]()

разлагая в ряд в (5.2) экспоненты и пренебрегая членами второго порядка малости и выше, получаем

(5.3)

При отсутствии перемешивания (за исключением перемешивания при объединении расходов из N секций на выходе из парогенератора) и постоянной во времени течи концентрация примеси на выходе из парогенератора меняется скачками через время полной циркуляции по контуру:

![]()

где![]() — число циркуляций натрия по контуру, равное 1,

— число циркуляций натрия по контуру, равное 1,

2, 3 и т.д.

Для упрощения записи в (5.4) не учтено время транспорта от места течи в парогенераторе до выхода из него, а также считается, что время выхода из секции и парогенератора одно и то же. Следует заметить, что возрастание концентрации на выходе из дефектной секции на первом обороте будет в N раз больше, чем на выходе из парогенератора, а на выходе из рабочих секций — такое же, как на выходе из парогенератора, но с запаздыванием на время Δτоб.

Время обнаружения и прекращения течи включает в себя время достижения концентрации примеси в месте установки чувствительных элементов равной или большей чувствительности измерителя примеси ![]() (минимальное время

(минимальное время![]() равно времени транспорта продуктов реакции натрия с водой от места течи к чувствительному элементу); инерционность чувствительных элементов ∆τин; время обработки сигнала, необходимое для принятия решения о включении системы аварийной защиты парогенератора

равно времени транспорта продуктов реакции натрия с водой от места течи к чувствительному элементу); инерционность чувствительных элементов ∆τин; время обработки сигнала, необходимое для принятия решения о включении системы аварийной защиты парогенератора![]() время осушения пароводяной полости парогенератора (аварийной секции для секционной конструкции) ∆τосуш· Очевидно, что во избежание вторичных течей, а следовательно, и существенных разрушений в парогенераторе должно выполняться условие

время осушения пароводяной полости парогенератора (аварийной секции для секционной конструкции) ∆τосуш· Очевидно, что во избежание вторичных течей, а следовательно, и существенных разрушений в парогенераторе должно выполняться условие

(5-5) где

(5-5) где![]() - время износа трубки, соседней с текущей.

- время износа трубки, соседней с текущей.

При расчетах взяты параметры парогенератора установки БН-350, аварийная уставка по объемному содержанию водорода в защитном газе 0,05%.

Из сопоставления кривых 1 и 2 видно, что уменьшение инерционности прибора и времени транспорта Δτмин дает выигрыш при течах с расходом, большим 10-2 г/с. При меньших течах время запаздывания определяется накоплением продуктов реакции. При большем выходе водорода в газовую полость или при уменьшении газового объема (кривые 1 и 2 соответственно) эффективность контроля по водороду в защитном газе повышается. Однако доля водорода, выходящего в газовую полость, с ростом температуры при прочих равных условиях уменьшается. Это видно из результатов расчетов, выполненных с использованием соотношений, приведенных в (2.12) , в предположении, что истечение происходит на входе в перегреватель или испаритель установки БН-350.

Рис. 5. 2. Зависимость доли водорода, входящего в газовую полость парогенератора при истечении воды в натрий от начального диаметра пузыря:

2-3 — течь на входе в испаритель; 4-6 — течь на входе в пароперегреватель

В результате эффективность обнаружения течей в перегревателе по контролю водорода в защитном газе понижается с ростом температуры натрия (мощности установки). Из рис. 5.2 видно также, что доля водорода, выходящего в газовую полость, сильно зависит от диаметра пузыря. Последний определяется как условиями течи, так и гидродинамикой потока: при работе установок на номинальной или близкой к ней мощности (развитый турбулентный режим течения) существование пузырей диаметром больше 3—4 мм маловероятно. Выполненный анализ показывает, что для установки типа БН-600, газовая полость которой имеет большой объем и удалена от парогенератора, контроль по водороду в защитном газе становится неэффективным. В то же время уменьшение объема газовой полости, как, например, на установке PFR, позволяет повысить эффективность чувствительности систем контроля при той же доле выхода водорода во много раз [79, 80].

Из зависимостей, характеризующих времена саморазвития течей до перехода их в течи с расходом 1 г/с, следует, что для стали 1Х2М, в особенности для высокотемпературной области, своевременное обнаружение течей требует систем обнаружения водорода в натрии с чувствительностью 10-2 млн-1 и временем запаздывания Δτ<120 с, а обнаружение течей с расходом, большим 5 · 10-1 г/с, до сквозного повреждения соседней трубки требует уменьшения Δτмин до 10 с. Реализация этой задачи для концентрационных систем является трудной, практически вряд ли разрешимой. Данные результаты получены в предположении постоянства во времени истечения воды в натрий.

Преимущество такого подхода заключается в наличии данных по саморазвитию течей и по разрушению соседней трубки для всего диапазона течей. Кроме того, не требуется специальной математической обработки экспериментальных данных. Недостаток состоит в отклонении от реальной картины процессов, обусловливающих нестационарное поведение течи во времени.

Второй подход заключается в учете процесса саморазвития течи и связанного с этим изменения скорости износа соседней трубки [56]. При этом в условиях, максимально приближенных к натурным для анализируемой конструкции, экспериментальным путем находят следующие характеристики: закономерности увеличения расхода истекающей воды во времени для интересуемого интервала начальных течей;

зависимость скорости разрушения материала в зоне реакции от размера постоянной во времени течи.

Затем путем совместной обработки полученных экспериментальных закономерностей определяют зависимость скорости коррозионноэрозионного разрушения материала соседней трубки от времени в условиях саморазвития течи. Интегрирование полученной таким· образом функции дает интересующую нас связь между интервалом времени от начала течи до допустимого износа ∆τизн и допустимым износом δизн для выбранного начального расхода.

Отмеченные выше зависимости необходимо получать для условий с наихудшей коррозионно-эрозионной стойкостью материала в продуктах реакции натрия с водой.

На рис. 5.3 в качестве примера приведены полученные экспериментальным путем отмеченные выше зависимости для условий испарителя АЭС БН-350.

Преимуществом рассматриваемой методики является достаточно высокая достоверность получаемых результатов. К недостаткам следует отнести необходимость проведения большого числа экспериментальных исследований и значительный объем их математической обработки, поскольку зависимости требуется получать для каждого значения начальной течи.

Рис. 5.3. Изменение расхода воды при течи (7), скорости коррозионноэрозионного разрушения стали (2), глубины износа стенки соседней трубки (3) и концентрации водорода в натрии (4) для испарителя АЭС БН-350 (материал трубок - сталь 2,25 Cr lMo, температура натрия 420 С, начальный расход воды 0,02 г/с)

Таким образом, результаты, полученные с применением обеих методик, указывают на весьма жесткие требования к временным характеристикам систем защиты парогенератора, в том числе и к чувствительности концентрационных и любых других систем обнаружения течи. Поскольку характеристики, желательные для крупносекционных парогенераторов таких систем, не всегда достижимы, то необходимо или находить конструкционные решения, обеспечивающие замедление процессов саморазвития течи и износа соседней трубки, например использование высоконикелевых сталей, или выбирать мощность секции, исходя из обеспечения условия (5.6) с учетом реальных характеристик имеющихся или в перспективе создаваемых элементов САЗ парогенератора.

Для примера можно показать (с использованием приведенных ранее зависимостей), что для условий секционного парогенератора, обладающего следующими характеристиками: тепловая мощность секции не более 50 мВт; материал теплообменной поверхности сталь типа 2 l/4 CrlMo; максимальная рабочая температура не более 500 °C; время отключения пароводяной полости аварийной секции не более 5 с; время осушения пароводяной полости не более 10 с; доля выхода водорода в газовую полость буферной емкости не менее 0,1; объем газовой полости секции не более 0,2 м3— уверенное обнаружение аварийной секции при одновременном предотвращении перехода начальной малой течи в диапазоне расходов воды 0,01—10 г/с в большую течь (разрушение соседней трубки) может быть обеспечено, если выполняются следующие требования к концентрационным системам индикации: время формирования аварийного сигнала (включая транспортное время) не более 15 с; чувствительность индикатора по массовому содержанию водорода в натрии не хуже 0,1 · 10-6; чувствительность индикатора по объемному содержанию водорода в газе не хуже 10-3 %.

Эти данные указывают, что особого внимания заслуживают методы обнаружения течи, которые при обеспечении высокой чувствительности имеют минимальное время детектирования. Перспективным в этом отношении представляется метод, основанный на регистрации акустических шумов, образующихся при истечении воды в натрий [57,58,81]. Основным преимуществом его является, практически нулевое время транспорта акустического сигнала от места течи к детектору. Благодаря этому время детектирования течи, акустический сигнал которой превышает порог чувствительности, практически ограничивается временем обработки сигнала. При использовании современных ЭВМ оно не превышает нескольких секунд. Заслуживают внимания также методы, основанные на измерении температурных шумов, обусловленных истечением воды в натрий, и гидродинамические методы, связанные с внедрением в поток натрия газообразной фазы. Подробное рассмотрение их дано ниже. Здесь отметим, что их основной недостаток связан с большим транспортным временем сигнала и с возможностью полного растворения газообразного водорода в натрии. Последнее имеет принципиальное значение для гидродинамических методов, основанных на регистрации газовой фазы в потоке.

Для любых систем весьма актуальна задача сокращения времени обработки информации с целью сведения к минимуму времени на формирование аварийного сигнала, по которому включаются в работу другие элементы САЗ.

В целом при применении быстродействующих исполнительных органов, срабатывающих в интервале 2—5 с, и незначительном времени на осушение только аварийной секции с ее небольшими (по сравнению с интегральным вариантом конструкции парогенератора) объемами по воде (∆τосуш <5:10 с) использование систем индикации (∆τин<5 с) позволяет создать САЗ, где ∆τтехн< 15 : 25 с. А это уже представляет значительный интерес при реализации эффективной системы защиты секционного парогенератора, так как позволяет практически выполнить все требования к САЗ, предъявляемые в режиме ’’малая течь”.

Что касается использования указанных выше систем индикации течи для интегральной схемы парогенератора, то эффективность гидродинамических способов (регистрация водородных пузырьков в потоке натрия) будет, видимо, существенно снижаться при переходе на натриевые трубопроводы большого диаметра. Использование же акустических устройств для интегральной схемы должно быть, в принципе, столь же эффективно, как и для секционной, если не будет снижаться их чувствительность к течи при переходе на модули большой мощности.

Режим ’’большая течь”. Исходя из эффектов, характерных для большой течи, САЗ парогенератора должна удовлетворять следующим требованиям:

- должно быть обеспечено своевременное формирование аварийного сигнала для любого типа парогенератора и обеспечено уверенное обнаружение аварийной секции для секционного типа парогенератора, в частности;

- САЗ должна предотвращать повышение давления над предельно допустимым давлением в парогенераторе, в аварийной отключаемой секции (для секционного типа) и в элементах натриевого контура;

- соответствующие элементы САЗ должны обеспечивать требуемую скорость отключения аварийной секции в секционном парогенераторе для предотвращения значительных загрязнений теплоносителя основного контура в режиме ’’большая течь”.

Рассматривая вопросы обнаружения больших течей (требование 1), по аналогии с вопросами обнаружения малых течей необходимо анализировать возможность формирования аварийного сигнала по изменениям параметров в натриевом тракте и в газовых полостях. При этом наиболее характерными параметрами для газовых объемов могут быть давление, температура и уровень натрия, и для натриевых полостей — давление, расход теплоносителя и его температура.

Количественный анализ эффективности измерения того или иного параметра для формирования сигнала ’’большая течь” в секционном парогенераторе приведен ниже.

При условии адиабатического процесса в газовом объеме относительное изменение уровня натрия и температуры можно связать с изменением давления.

Количественное соотношение этих параметров приведено в табл. 5.1.

Как видно из таблицы, наибольшую склонность к изменению при одном и том же возмущении имеет давление. Кроме того, при достаточно ’’растянутом” во времени процессе может наблюдаться проникновение водорода в газовую полость, что снизит эффективность индикации по измерению уровня и температуры. Исходя из изложенного, видим, что при индикации режима ’’большая течь” по параметрам в газовых полостях предпочтение целесообразно отдать измерению давления.

Анализируя возможности индикации большой течи по параметрам в натриевой полости, остановимся на измерении расхода.

Проведенный расчетный анализ (на примере парогенератора АЭС БН-600) показывает [26], что эффективность измерения расхода натрия по дифференциальной схеме (вход-выход) значительно выше (в 2 раза) по сравнению с эффективностью измерения расхода на выходе из секций, однако обе схемы можно использовать для обнаружения аварийной секции при течах с расходами более 0,1 кг/с и инерционностью, не превышающей 1 с (мгновенное появление большой течи).

Что касается метода определения аварийной секции по изменению давления в натриевой полости, то, в принципе, по своей чувствительности и инерционности он не должен уступать способу по регистрации давления в газовых полостях. Однако техническая реализация его труднее из-за сложности измерительных устройств.

На АЭС с натриевым охлаждением, как правило, используются теплоотводящие контуры с большим расходом и массой теплоносителя. По этой причине не следует ожидать значительной эффективности метода определения наличия течи вообще и дефектной секции в частности по интегральным температурным изменениям в контуре.

Таблица 5.1. Изменение относительных значений давления, уровня и температуры в газовой полости

Рассмотрим далее требование к САЗ по обеспечению безопасности конструкции в режиме ’’большая течь” (требование 2). В данном случае необходимо рассматривать требования к гидравлическим характеристикам парогенератора, сбросных и сепарирующих элементов подсистемы защиты по натриевому контуру (поскольку именно в натриевом тракте наблюдаются аварийные гидродинамические эффекты) и связь их с вероятным размером большой течи, исходя из условия предотвращения повышения давления сверх допустимого.

В предположении, что сбросные коммуникации заполнены натрием (что идет в запас расчета), можно получить зависимость между суммарным коэффициентом гидравлического сопротивления парогенератора и сбросных систем, допустимым давлением |р],давлением на выходе из сбросных устройств рс и расходом воды при большой течи:

(5-8)

(5-8)

На основании (5.8) можно приближенно выбирать конструкционные параметры подсистемы САЗ по натриевому тракту в процессе их разработки. При этом окончательное подтверждение приемлемости принятых характеристик должно быть получено при комплексном расчете аварийной ситуации в динамическом режиме с учетом всех конструкционных особенностей выбранных систем, включая парогенератор.

Анализируя требование к САЗ, касающееся скорости отключения аварийной секции в режиме ’’большая течь” для секционного парогенератора (требование 3), необходимо отметить следующее.

При истечении большого количества воды в натрий в секциях парогенератора небольших поперечных размеров, как правило, наблюдается поршневое вытеснение натрия из зоны реакции. В этом случае имеет место наиболее динамичный режим распространения продуктов реакции. Для защиты основного натриевого контура и работоспособных секций парогенератора от продуктов взаимодействия необходимо, чтобы отключение аварийной секции происходило раньше, чем водородный пузырь, т. е. зона загрязнения достигнет отключающих устройств САЗ.

Исходя из этих предположений, можно получить зависимость для приближенной оценки требуемого быстродействия элементов САЗ, знание которого необходимо при предварительном выборе конструкционных решений:

![]() (5.9)

(5.9)

где под ∆τсигн подразумевается время формирования аварийного сигнала в режиме ’’большая течь”; [VNа] - объем натрия, заключенный между местом предполагаемой течи и переключающим устройством.

Как и при определении гидравлических характеристик САЗ, выбранное время срабатывания отключающих устройств должно быть подтверждено при комплексном поверочном расчете аварийной ситуации в динамическом режиме.