Основная сложность при сборке бесшпилечных магнитопроводов мощного силового трансформатора заключается в необходимости соблюдения строгой соосности всех уложенных друг на друга пакетов пластин и параллельности осей как стержней, так и верхних и нижних ярм. Если в процессе укладки пластин в пакеты произойдет хотя бы небольшое отклонение их от соосности, это неизбежно вызовет перекос стержней и ярм относительно друг друга. Устранить перекосы в собранном магнитопроводе невозможно.

В магнитопроводах шпилечной конструкции при укладке пластин контролировать параллельность осей как стержней, так и ярм помогают контрольные оправки, которые временно помещают в отверстия для стяжных шпилек. В бесшпилечных магнитопроводах контрольная проверка соосности укладываемых пластин в стержнях и ярмах усложняется. Соосность пакетов и параллельность осей стержней или ярм обеспечивается точным измерением размеров окон и уступов пакетов. Размеры уступов пакетов проверяют в нескольких точках с помощью специального шаблона. Контрольные измерения размеров по диагоналям «окон» и всего контура магнитопровода производят с помощью рейки (шаблона). В остальном укладка пластин при сборке бесшпилечных магнитопроводов производится так же, как и при сборке магнитопроводов шпилечных конструкций.

В новых конструкциях магнитопроводов охлаждающие масляные каналы образуются не стальными прутками, а гетинаксовыми или злектрокартонными полосками или шайбами, которые приклеены эпоксидным клеем к пластинам трансформаторной стали. Поскольку отдельные группы пакетов при этом оказываются изолированными друг от друга, масляные каналы шунтируют ленточными заземлениями, которые размещают в том же порядке, в котором они были установлены на заводе-изготовителе.

После окончания сборки магнитопровода стержни опрессовывают струбцинами из швеллеров (рис. 1, а), а также цепными или ленточными бандажами (рис. 1, б ив). Опрессовку редут последовательно по отдельным стержням; после прессовки стержней прессуют ярма. До прессовки в уступы пакетов стержней закладывают деревянные планки и рейки в том же порядке, в котором они находились до разборки, и закрепляют их на стержне временными бандажами киперной ленты. Чтобы не повредить деревянные детали, под прессующие приспособления кладут электрокартонные подкладки.

По конструктивным и эксплуатационным соображениям пластины в среднем пакете стержня должны быть сжаты удельным давлением, равным 4—6 кГ/см2. На заводах ленточные стальные бандажи затягивают с усилием 1500—1800 кГ. Если в ремонтных условиях не удается обеспечить такое усилие, стержни опрессовывают струбцинами более плотно (7—8 кГ/см2), чтобы впоследствии за счет «спружинивания» обеспечить необходимую плотность облегания бандажей.

Окончив временную опрессовку, струбцины поочередно заменяют постоянными стальными ленточными бандажами. Изоляцию под бандажи нарезают из электрокартона по заводскому образцу. Конец ленты бандажа пропускают в вырез пряжки и плотно стягивают по электрокартонной подкладке вокруг стержня цепным или ленточным хомутом. Чтобы можно было загнуть конец ленты, выступающей из пряжки, под цепной хомут подкладывают деревянные или из прессованного электрокартона подкладки. Конец ленты загибают и выравнивают легкими ударами молотка, затем приваривают через специальные отверстия электросваркой.

Ярма трансформатора предварительно подпрессовывают технологическими шпильками, которые пропускают в отверстия, имеющиеся на концах балок. Одновременно с этим завертывают гайки стальных полубандажей так же, как при прессовке верхнего ярма. Бандаж для прессовки стержней (рис. 2, а) состоит из стальной ленты 3 и пряжки /, армированной изоляционной эмалью. Пряжку, кроме того, изолируют электрокартонными коробочками 2. Полубандаж для прессовки ярм (рис. 2, б) состоит из стальной ленты 5, к концам которой приварены шпильки 5. В некоторых конструкциях бесшпилечных магнитопроводов ярма прессуют выносными шпильками, расположенными выше ярма, или комбинированным способом — шпильками и полубандажами.

Рис. 1. Временные технологические приспособления для прессовки стержней бесшпилечных магнитопроводов:

а — струбцины из швеллеров, б — цепной бандаж, в — стальной ленточный бандаж, 1 — швеллер № 10, 2— стяжная шпилька М16, 3 — стальная лента толщиной 1,5 мм, 4 и 5 — оси, 6 — грузовая пластинчатая цепь, 7 — серьга, 8 — крюк

Рис. 2. Стальной ленточный бандаж для прессовки стержней (а) и полубандаж для прессовки ярм (б); I — стальная пряжка, 2 — электрокартонные коробочки, 3 — стальная лента, 4 — электросварочные заклепки, 5 — стальная шпилька

Допускаемые отклонения при сборке бесшпилечных магнитопроводов силовых трансформаторов, мм

Контролируемый размер | Допускаемые отклонения при диаметре стержня, мм | ||

до 340 | свыше 340 до 750 | свыше 750 | |

Наибольший зазор в местах стыков пластин |

| 1,5 | _ |

Толщина стержня | —2 | —3 | —5 |

Диаметр описанной окружности стержня | +3 | + 4 | +6 |

Толщина центрального пакета | +2 | +3 | +4 |

Диаметр по бандажам | +3 | +5 | + 8 |

Расстояние от оси стержня до пряжки бандажа | ±5 | ±8 | ±12 |

Диагонали в плоскости шихтовки: |

| ±2 |

|

до 2000 | —1 | — | |

свыше 2000 | — | ±3 | — |

Смещение оси стержня от вертикали на 1 м вы- | — | 1,5 | — |

Толщина пакета (кроме центрального) | — | ±1 | — |

Суммарная толщина двух или более соседних пакетов (без центрального) | — | —1 | — |

Расстояние между пряжками бандажей |

| ±8 |

|

В многорамных магнитопроводах стяжные шпильки проходят через поперечный канал, разделяющий ярмо на две части.

После установки бандажей проверяют размеры магнитопровода (см. табл. 4), измеряют сопротивление изоляции пластин и испытывают электрическую прочность подбандажной изоляции и ярмовых балок относительно активной стали.

В новейших конструкциях магнитопроводов для стягивания пластин стержней применяют вместо стальных бандажей бандажи из стеклоленты.

В ремонтных условиях удобно наматывать на стержни диаметром до 400 мм стеклобайдажи с помощью специального приспособления (рис. 3). Приспособление представляет собой разъемный стальной корпус в который встроены червячный приводной валик 5, червячное колесо 10 и ведомое колесо 5, вращение которого обеспечивается электродрелью.

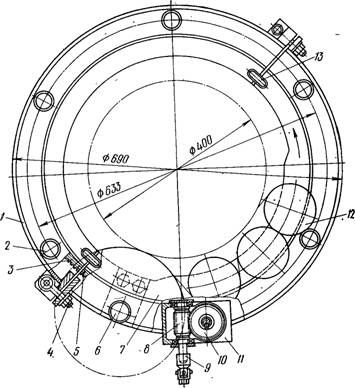

Рис. 3. Приспособление для намотки стеклобандажа («головка»):

1 — корпус головки, 2 — ось, 3 — ведомое колесо, 4 — откидной болт, 5 — палец, 6 — ролик для кассеты, 7 — кассета, 8 — червячный валик, 9 — шарнирная муфта, 10 — червячное колесо, 11 — корпус редуктора, 12 — фрикционный прорезиненный ролик, 13 — скоба

Стеклобандажи наматывают на магнитопровод, установленный в вертикальное положение. Приспособление (его называют «головкой») крепят специальными винтами к стержню или струбцине из швеллеров. При вращении колеса 3 стеклолента, намотанная в кассетах 7, проходит через ряд фрикционных роликов 12 с натяжением около 100 кГ и наматывается на стержень.

Иногда в ремонтных условиях приходится наматывать стеклобандажи вручную. При ручной бандажировке обычно усилие натяга не превышает 30 кГ, поэтому стержни в местах намотки бандажей предварительно опрессовывают повышенным давлением. После снятия струбцин пластины спружинивают и слабина намотки частично устраняется.

Стяжка стержней бандажами имеет преимущества перед стяжкой шпильками. При стяжке шпильками в пакетах пластин образуется «веер», т. е. пластины неплотно прилегают по краям. Это вызывает вибрацию их кромок, в результате чего увеличивается шум работающего трансформатора. Кроме того, наличие стальных шпилек в магнитопроводе и неравномерность сжатия пакетов увеличивают потери и ток холостого хода трансформатора. Помимо (всего, шпильки создают опасность замыкания на активную сталь, ярмовые балки или накладки стержней.

Некоторые ремонтные предприятия при перешихтовке шпилечных магнитопроводов силовых трансформаторов устанавливают вместо шпилек бандажи. Отверстия в стержнях, предусмотренные для шпилек, остаются открытыми и служат масляными каналами для дополнительного охлаждения магнитопровода.