Параллельно с ремонтом и сборкой активной части трансформатора производят ревизию, ремонт и подготовку к сборке и монтажу всех его наружных частей: элементов системы охлаждения (охладителей, радиаторов, дутьевых вентиляторов, маслопроводов, задвижек и кранов), а также бака, расширителя, предохранительной трубы, термосифонного фильтра и воздухоосушителя.

Для охлаждения мощных силовых масляных трансформаторов применяют дутьевую ДЦ или масляно-водяную Ц системы охлаждения с принудительной циркуляцией масла и дутьевую Д с естественной циркуляцией масла.

Система охлаждения ДЦ

Система охлаждения ДЦ (ее называют масло-воздушной) состоит из нескольких параллельно работающих охлаждающих устройств. Одно из них может быть резервным и включаться автоматически в случае отключения одного из работающих устройств. Но могут работать одновременно все охлаждающие устройства независимо друг от друга.

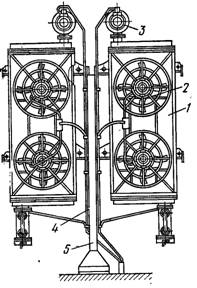

Каждое охлаждающее устройство (рис. 1) имеет масляный электронасос 3, который через всасывающий маслопровод забирает горячее масло из верхней части бака трансформатора и прогоняет его через охладитель 1 напорный маслопровод в нижнюю часть бака. На каждом охладителе установлено по два дутьевых вентилятора 2. Мощность электродвигателей вентиляторов и профиль крыльчаток выбраны с таким расчетом, чтобы обеспечивался необходимый теплообмен. Вентиляторы устанавливают на раме охладителя на вибропоглощающих резиновых подкладках.

Масло в охладителе циркулирует по трубкам диаметром 16— 22 мм, с толщиной стенок 1,5—2 мм. Трубки в зависимости от типа

охладителя применяют стальные с оцинкованной поверхностью или алюминиевые. Поверхность трубок — оребренная. Исполнение оребрения может быть различным: в виде тонких стальных пластинок, обвитой стальной ленты, проволочной стальной спирали или цельнокатаных ребер на алюминиевых трубках. Более высокой теплоотдачей обладают трубки с намотанной стальной спиралью и алюминиевые трубки с цельнокатаными ребрами.

Рис, 1. Общий вид выносного охлаждающего устройства ДЦ:

1 — охладитель, 2 — вентилятор ЦАГИ типа МЦ-8, 3 — бессальниковый масляный электронасос ЭЦТ-63/10, 4 — трехжильный кабель КРПТ, 5 — опорная стойка

Параллельно с каждым охладителем включен адсорбный фильтр (на рисунке не показан). Масляные электронасосы — центробежные бессальниковые мощностью 2,6— 2,9 кет — применяются двух типов: угловые (всасывающий и нагнетательный патрубки расположены -под углам 90°) и прямоточные (оба патрубка расположены по одной оси). Электронасосы встраивают непосредственно в верхнюю или нижнюю часть охладителя (электродвигатели погружены в масло).

Контроль за циркуляцией масла в охладителе осуществляется с помощью струйного реле.

Основные элементы реле — заслонка со стрелкой, поворачивающаяся по направлению струи масла, и ртутный контакт, который при внезапном прекращении циркуляции масла замыкается, подавая сигнал на щит управления станции. Осмотр и наладку струйного реле производят в лаборатории.

Система охлаждения ДЦ по конструктивному исполнению может быть навесная, когда охлаждающие устройства укреплены на баке трансформатора аналогично радиаторам системы охлаждения Д, и выносная. В последнем случае охлаждающие устройства укреплены на опорных стойках 5 (рис. 91) на отдельных фундаментах на расстоянии 4—6 м от бака трансформатора и соединяются с ним маслопроводами с условном проходом 100—125 мм. Обе системы работают одинаково, однако более эффективной по теплообмену является выносная система охлаждения.

Ранее Запорожский трансформаторный завод собирал охладители ДЦ из калориферов типа КФБО-11 со спирально-ленточным оребрением стальных труб. Батарея, скомпонованная из четырех калориферов, соединенных последовательно (по маслу), имеет один общий насос 6к-12а с электродвигателем мощностью 10 кет. На четыре калорифера установлено два вентилятора, каждый из которых продувает воздух через два сближенных между собой калорифера. Опыт работы и экспериментальная проверка показали, что такая система недостаточно эффективна. Поэтому в настоящее время (по предложению ЦКБЭНЕРГО) в трансформаторах, оборудованных батареями калориферов КФБО-11, спаренные охладители разделяются на отдельные секции и каждый калорифер обдувается отдельным вентилятором. Это позволило повысить тепловую нагрузку одного охлаждающего устройства до 245 кет (вместо 160 кет до модернизации), а при установке калориферов на отдельном фундаменте (вне бака трансформатора) — до 270 кет.

Если при отключении дутья трансформатор с системой охлаждения Д может длительно работать при нагрузке, равной 2/3 номинальной, то при отключении маслонасосов и вентиляторов в циркуляционных системах трансформатор не допускают к работе даже на холостом ходу. В случае аварии в системе охлаждения трансформатор немедленно отключают. Поэтому к надежности вентиляторов, насосов и аппаратуры управления в циркуляционных системах предъявляются особенно высокие требования.

Система охлаждения ДЦ управляется автоматически; для этой цели устанавливают на баке трансформатора или отдельно шкафы ШАОТ. Основное назначение шкафов ШАОТ — в зависимости от нагрузки трансформатора автоматически включать и отключать рабочие и резервные охлаждающие устройства, защищать при коротких замыканиях электродвигатели вентиляторов и насосов и автоматически подключать и отключать резервные источники питания. Кроме того, шкаф ШАОТ обеспечивает сигнализацию в случае отключения электродвигателей вентиляторов и насосов, а также при включении резерва и отключении трансформатора. Проверку схемы и все наладочные работы по автоматике производит лаборатория.

Демонтаж и ремонт системы охлаждения ДЦ включает следующие основные операции: перекачку масла из охладителей в заранее подготовленную емкость, демонтаж и разборку трубопроводов, промывку охладителей горячим маслом (температура 60—70° С), замену прокладок, замену сорбента в адсорбционном фильтре, ревизию насосов и вентиляторов обдува, устранение течей масла, опрессовку системы охлаждения. Все эти работы производят на месте установки трансформатора только при наличии соответствующих условий и благоприятной погоды. Попадание пыли или влаги в систему охлаждения может привести к аварии трансформатора.

В процессе демонтажа охладителей и трубопроводов на них навешивают соответствующие бирки, чтобы после окончания ремонта трансформатора охладители и трубопроводы можно было быстро вновь скомпоновать в прежнем положении. Все фланцы охладителей и трубопроводов после их демонтажа немедленно плотно закрывают заранее подготовленными заглушками или промасленными деревянными пробками.

При ремонте охладителей учитывают их невысокую механическую прочность. При необходимости их кантовки соблюдают осторожность, так как строповка охладителей с перекосами может вызвать деформацию трубок и нарушение сварных швов. По тем же соображениям перед укладкой охладителей на подготовленный настил тщательно выравнивают горизонтальную плоскость деревянного настила.

При установке новых охладителей тщательно продувают охладительные трубки сжатым воздухом и промывают их горячим маслом.

Качество промывки определяют по электрической прочности промывочного масла в стандартном маслопробойнике. При установке новых трубопроводов их внутреннюю поверхность очищают с помощью ерша, изготовленного из пучка стального троса или стальной сетки, свернутой в виде рулона.

После очистки трубы продувают сжатым воздухом, дополнительно очищают тряпками, смоченными в бензине, и протирают насухо. Внутреннюю полость труб окрашивают эмалью 624с или 1201; если нет эмали, покрывают двумя слоями бакелитового лака.

При сборке системы охлаждения так же, как и при разборке, принимают меры по предотвращению попадания во внутренние полости трубопроводов и охладителей пыли и влаги.

Собранную систему охлаждения заполняют маслом из отдельного специально подготовленного бака или непосредственно из бака трансформатора в соответствии с заводскими инструкциями. Для заполнения системы охлаждения слегка отвертывают задвижки, чтобы проток масла был небольшим. Воздух удаляют полностью из системы путем открывания специальных пробок в охладителях.

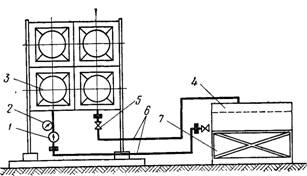

После заполнения системы в течение часа проверяют герметичность охладителей маслом, нагретым до 50—60° С. Калориферы со стальными трубками испытывают избыточным давлением 3 ат, с алюминиевыми — 2 ат. Испытание давлением (рис. 2) производят при закрытых задвижках на баке с помощью специального, вспомогательного небольшого бака 4 с чистым горячим маслом и отдельного масляного насоса 1 (обычно ручного типа БКФ-4). Результаты гидравлического испытания считают удовлетворительными, если в течение часа давление снизится не более чем на 10%.

Чтобы масло, оставшееся на стенках трубок, не воспламенилось, трещины в стальных трубках калориферов заваривают под вакуумом или в среде углекислого газа. Наиболее удобно трещины заделывать холодным способом специальной пластмассой или эпоксидной замазкой.

Особое внимание обращают на качество очистки системы охлаждения. Даже небольшое количество загрязнений или воздуха, оставшихся в системе охлаждения и проникших в бак трансформатора, могут вызвать электрический пробой между токоведущими частями. В некоторых конструкциях трансформаторов патрубки нагнетательных труб в баке расположены напротив токоотводов, иногда выполненных голыми шинами, поэтому попадание на голые шины занесенных вместе с напорной струей масла различных посторонних включений вызывает пробой изоляционного промежутка между шинами.

Чтобы воздух и другие посторонние включения не попали на части, находящиеся под напряжением, проверяют систему охлаждения заранее, до подключения трансформатора под напряжение. При этом включают на 3—6 ч все охлаждающие устройства. Одновременно проверяют, нет ли в адсорбных фильтрах воздуха, вращаются ли крыльчатки вентиляторов против часовой стрелки (если смотреть на электродвигатели со стороны крыльчатки), и нет ли вибрации охладителей. Если вибрация более 110 мм, крыльчатки вентиляторов балансируют. Чтобы устранить передачу вибрации от вентиляторов на трубки охладителя, целесообразно электродвигатели с крыльчатками устанавливать на отдельном каркасе.

Рис. 1. Схема промывки и опрессовки охладителей на фундаменте:

1 — масляный насос, 2 — манометр, 3 — охладитель, 4 — бак с горячим маслом, 5 — задвижка, 6 — временный маслопровод, 7 — подставка

При установке новых охладителей с встроенными бессальниковыми насосами применяют для промывки системы посторонний насос. Дело в том, что в бессальниковых насосах масло проходит непосредственно через статор электродвигателя, поэтому при попадании ржавчины или других случайных металлических включений в обмотку электронасос может легко повредиться. Промывка системы с использованием собственных насосов допустима только в том случае, когда предварительно пропускают масло через фильтр- пресс или центрифугу.

После испытания гидравлическим давлением и промывки всей системы вспомогательный бак отсоединяют от охлаждающего устройства, а систему охлаждающих устройств и трубопроводов подсоединяют к баку трансформатора.

Система охлаждения Ц

Масляно-водяная система охлаждения Ц (рис.3) принципиально отличается от системы охлаждения ДЦ. Все оборудование системы Ц устанавливают в закрытом отапливаемом помещении, специально выстроенном вблизи трансформатора или занимающим часть машинного зала электростанции.

Тепловые потери трансформатора отводят с помощью масляно-водяных теплообменников, называемых маслоохладителями. Маслоохладители (их может быть несколько в зависимости от мощности трансформатора) и масляные насосы (их бывает обычно два-три плюс один резервный) соединяют между собой параллельно. На рисунке показаны один маслоохладитель 9 и один насос 2. Насосы и маслоохладители соединены с баком трансформатора 1 двумя общими маслопроводами— всасывающим и напорным.

Рис. 3. Схема масляно-водяной системы охлаждения трансформатора: 1 — трансформатор, 2 — центробежный масляный электронасос, 3 — задвижка, 4 — адсорбер, 5 — термометры для масла, 6 — термометры для воды, 7 — водомер, 8 — манометр для воды, 9 — маслоохладитель, 10 — манометр для масла, 11 — расходомер для масла (дифманометр), 12 — сетчатый фильтр

Основными частями маслоохладителя являются корпус 5, верхняя 1 и нижняя 13 водяные камеры и трубная система 7. Вода проходит через трубную систему, состоящую из латунных, если вода речная, или мельхиоровых, если вода морская, труб, ввальцованных в днище водяных камер. Масло проходит снаружи трубной системы, омывая противотоком трубки с водой.

Маслоохладители серии МП (МП-21, МП-37 и МП-65) Каунасского завода «Пяргале» выполнены конструктивно для вертикальной установки, и их принято называть колонками. Последняя конструкция предусматривает горизонтальную установку маслоохладителя.

Ремонт маслоохладителей и всех других элементов системы Ц включает в основном те же операции, что и системы ДЦ, т. е. ремонт и чистку трубной системы, промывку и чистку трубопроводов и фильтра, замену прокладок, замену сорбента в адсорбере, ревизию насосов и электродвигателей, устранение течей масла и воды.

Система охлаждения Д

Система охлаждения Д состоит из трубчатых радиаторов, навешенных на бак трансформатора и соединенных с ним верхними и нижними патрубками. Масло циркулирует по трубкам радиаторов под действием конвекции за счет разности температур масла в баке на уровнях этих патрубков и охлаждается благодаря обдуву труб вентиляторами.

Рис. 4. Схема трубчатого маслоохладителя МП-65:

1 — верхняя водяная камера, 2 — верхняя трубная доска, 3 — латунная компенсирующая шайба, 4 — выходной патрубок для масла, 5 — корпус маслоохладителя, 6 — кожух, 7 — трубная система для воды, 8 — перегородки для направления масла, 9 — входной патрубок для масла, 10 — нижняя трубная доска, 11 — входной патрубок Для воды, 12 — выходной патрубок для воды, 13 — нижняя водяная камера с двумя отсеками

В процессе эксплуатации наружные поверхности труб радиаторов покрываются плотным слоем загрязнений, который не только портит внешний вид трансформатора, но и снижает эффективность работы системы охлаждения.

Наружный слой загрязнений труб радиатора удаляют ультразвуковой очисткой или погружением его в ванны с 10—15%-ным раствором едкого натра. Щелочной раствор подогревают до 60—70° С и перемешивают, пропуская через ванну воздух или пар. После очистки в щелочном растворе радиатор промывают проточной водой. Чтобы щелочной раствор не попал внутрь радиаторов, в них создают избыточное давление 0,1 ат или их заранее испытывают на герметичность избыточным давлением 0,5 ат. Избыточное давление создают сжатым воздухом, при этом следят по манометру, чтобы в течение 5—10 мин оно не снижалось.

Во многих трансформаторах старых выпусков вентиляторы установлены в межтрубном пространстве самих радиаторов. Исследования показали, что ранее применяемые легкие (массой 0,4 кг) крыльчатки не обеспечивают должного обдува радиаторов. Мощность электродвигателей вентиляторов позволяет заменить их более мощными крыльчатками серии МЦ (массой 1,3 кг); при этом отвод тепла увеличивается в среднем на 20%. Но более тяжелые и мощные крыльчатки даже при небольшом небалансе, например при разных углах наклона лопастей, или если одна лопасть несколько тяжелее другой, вызывают сильную вибрацию радиаторов. При вибрации нарушается герметичность уплотнений и сварных соединений радиаторов, кроме того, ускоряется износ подшипников электродвигателей.

При замене крыльчаток электродвигатели вентиляторов устанавливают на специальных кронштейнах, закрепленных на стенке бака трансформатора, и подвергают крыльчатки динамической или, в крайнем случае, статической балансировке на круговых или двух призматических ножах. При статической балансировке крыльчатка, закрепленная на специально изготовленном валике и установленная на два опорных ножа, в любом положении не должна поворачиваться. Если одно крыло имеет меньшую массу, чем другое, его уравновешивают, приваривая стальную пластину или напаивая его оловом. Статическая балансировка только частично уменьшает вибрацию. При различных наклонах лопастей вибрацию можно устранить только динамической балансировкой.

В объем ремонта дутьевых вентиляторов входит разборка и чистка электродвигателей. Осматривают состояние ротора, статора, подшипников. Измеряют сопротивление изоляции обмотки статора мегомметром 1000 в. Испытывают электрическую прочность изоляции обмотки статора относительно корпуса и между фазами приложенным напряжением 1 кВ переменного тока промышленной частоты или мегомметром 2500 в в течение не менее 1 мин.

При ремонте основных элементов системы охлаждения производится ревизия, осмотр и ремонт, а при необходимости — замена гидрозапорной арматуры. Задвижки и краны тщательно очищают от грязи и ржавчины, устраняют выявленные при осмотре дефекты и меняют сальниковые уплотнения и прокладки. Гидравлическое испытание производят с помощью ручного насоса давлением 3 ати в течение 15—20 мин.