Бак, его крышку, расширитель и другие детали трансформатора тщательно окрашивают. В зависимости от объема производства, размеров, назначения деталей и узлов, а также вида покрытия применяют различные способы нанесения покрытия.

Окраска обливанием

При окраске обливанием вязкость эмали ПФ-133 при 18—20° С должна быть 20—24 с, вязкость нитроэмали № 624-С — 18—19 с. Это наиболее производительный, удобный и дешевый способ. Погружая узел в ванну с красящим составом, окрашивают его поверхность, после чего выдерживают изделие над ванной, пока не перестанут стекать излишки эмали.

Окраска распылением

Вязкость эмали при использовании краскораспылителей должна быть меньше, чем при обливании. Для нитроэмали № 624-С ее принимают 25—30 с, для эмали ПФ-133 — 29—33 с. Покрытие наносят краскораспылителем, имеющим вид пистолета.

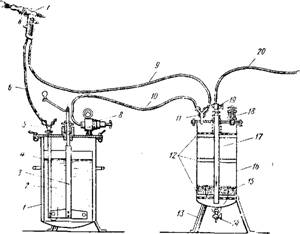

На рисунке 1 показана схема распылительной установки, применяемой при серийном и крупносерийном производстве. Основные ее узлы: распылитель 7, красконагнетательный бак 1, маслоотвод 16, шланги для подачи краски 6 и воздуха 9, 10 и 20. Маслоотвод предназначен для улавливания воды и масла из воздуха, подаваемого под давлением из сети по шлангу 20. При открытом кране 19 сжатый воздух по трубе 17 проходит в нижнюю часть сосуда. Пройдя затем через фильтр, состоящий из кокса 15 и войлочных прокладок 12, а также через редуктор 8 с манометром, сжатый воздух поступает по шлангам 9 и 10 в красконагнетательный бак и к распылителю. Маслоотвод устанавливают на полу на ножках 13. Он снабжен предохранительным клапаном 18 и спускным краном 14 для слива масла и воды.

1 — красконагнетательный бак, 2 — ведро для краски, 3 — мешалка, 4, 17 — трубы, 5, 18 — предохранительные клапаны, 6 — шланг для подачи краски, 7 — распылитель, 8 — редуктор, 9, 10, 20 — шланги для подачи воздуха, 11, 19 — краны для воздуха, 12 — войлочные прокладки, 13 — ножка, 14 — спускной, кран, 15 — кокс, 16 - маслоотвод

Рисунок 1 - Схема распылительной установки

Красконагнетательный бак представляет собой сосуд с крышкой, закрепляемой откидными болтами. Внутри него находится ведро 2 для краски. При поступлении сжатого воздуха через редуктор 8 с манометром краска из ведра по трубе 4 через кран с предохранительным клапаном 5 поступает по шлангу 6 к распылителю. В ведре краска размешивается мешалкой 3.

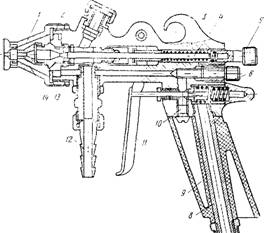

Краскораспылитель КРУ-1 (рисунок 2) имеет форму пистолета, состоящего из корпуса 3, внутри которого проходят два самостоятельных канала: один для сжатого воздуха, поступающего по шлангу через ниппель 7, другой для краски, идущей по шлангу через ниппель 12. При нажатии на курок 11 одновременно открывается сопло 11 для краски и воздушный клапан 10 — сжатый воздух распыляет краску на окрашиваемую поверхность. С помощью специальной втулки можно придать струе краски плоскую, эллипсовидную или круглую форму.

1 — головка, 2 — штуцер сопла, 3 — корпус, 4 — игла в сборе, 5 — регулятор иглы, 6 — регулятор воздуха, 7 — ниппель для воздуха, 8 — трубка для воздуха, 9 — ручка, 10 — воздушный клапан, 11 — курок, 12 — ниппель для краски, 13 — краскопровод, 14 — сопло

Рисунок 2 - Краскораспылитель КРУ-1

Для окраски мелких деталей и при индивидуальном и мелкосерийном производстве вместо красконагнетательного бака к краскораспылителю привертывают бачок, в который наливают краску.

Окраска в камере

Окраску баков, расширителей, крышек и других деталей трансформаторов I и II габаритов производят в камерах, снабженных вытяжной вентиляцией (рисунок 3). Воздухоочистительная система установлена ниже уровня пола. Одновременная работа гидрофильтров и вентиляции обеспечивается блокировкой. Окрашенные детали па специальном транспортном приспособлении проходят через сушильную камеру, в которой при температуре около 80° С краска высыхает в течение 1,5 ч.

1 — малярное отделение, 2 — вытяжная вентиляция малярной камеры, 3 — воздухонагревательная установка сушильной камеры, 4 — сушильная камера, 5 — монорельс для подачи деталей трансформаторов, 6 — стрелка монорельса, 7 — маневровая тележка, 8 — кран-балка, 9 — герметичные кососветы сушильной камеры, 10 — герметичная световая арматура, 11 — герметичные настенные светильники, 12 — крюк, 13 — бак трансформатора, 14 — траверса, 15 — каретка монорельса

Рисунок 3 - Камера для окраски деталей трансформаторов I и II габаритов

Баки, расширители, другие узлы и собранные или демонтированные трансформаторы III габарита окрашивают в специальной камере (рисунок 4). Камера имеет мощную вытяжную вентиляцию и крышу, что исключает попадание краски на узлы и детали трансформаторов, находящихся на сборочном участке, и улучшает условия труда работающих. Загрузка трансформаторов или отдельных деталей в камеру — вертикальная; ее производят с помощью мостового крана.

1 — створки крыши, 2 — воздухоотводная труба, 3 — поворотная площадка, 4 — рельсовый путь, 5 — двери камеры, 6 — фильтры

Рисунок 4 - Камера для окраски трансформаторов III габарита

Крыша раздвигается в обе стороны. Управляют движением створок 1 крыши с пульта управления. Их раздвигают и задвигают непосредственно перед загрузкой или выгрузкой трансформаторов. В крыше камеры герметично установлены электрические фонари, которые хорошо освещают окрашиваемую поверхность. В центре камеры расположена круглая поворотная площадка 3, снабженная приводом с электродвигателем. Чтобы воздухоотводная труба 2 не засорилась краской и краска не попала в воздух, у входа в трубы установлены фильтры 6, периодически очищаемые от налета краски.

Окраску производят с подвижной тележки, передвигающейся по рельсовому пути 4. Тележка может заходить в камеру вплоть до поворотной площадки и полностью выезжать из камеры. Для прохода тележки в стене камеры предусмотрены двери 5 с раздвигающимися створками. Тележка имеет перемещающуюся по вертикали площадку, на которой стоит рабочий. На площадке установлена панель кнопочного управления как поворотной площадкой, так и движением тележки, а также включением и выключением вытяжной вентиляции.

Система блокировки автоматически отключает электродвигатели, если двери подвижной площадки не закрыты. Кроме того, трансформатор, установленный на поворотной площадке, может быть повернут только в том случае, если тележка полностью выведена из камеры. Это ускоряет работу, обеспечивает ее удобство и безопасность.

Подвижная тележка позволяет расположить систему освещения так, чтобы на окрашиваемую сторону бака был направлен свет всех электрических фонарей. Окрасив расположенную перед ним сторону бака трансформатора, рабочий выводит тележку из камеры и поворачивает бак другой стороной. Таким образом, не сходя с тележки, рабочий может быстро и хорошо окрасить бак. Чтобы слой краски прочно лежал на поверхности окрашиваемых стальных изделий, их тщательно очищают. Баки трансформаторов I и II габаритов очищают в дробеструйной установке.

После механической очистки всю поверхность протирают чистыми текстильными концами. Убедившись, что поверхность полностью подготовлена, приступают в ее окраске. Внутренние поверхности бака, расширителя и крышки окрашивают маслостойкой нитроэмалью 624-С, наружные — серой эмалью ПФ-133. Перед покрытием эмалью все наружные поверхности бака и крышки покрывают грунтом ГФ-020, что значительно повышает качество окраски. Загрунтованную поверхность выдерживают на воздухе не менее 24 ч.

На внутренней поверхности крышек трансформаторов, не имеющих расширителя, конденсируется влага в виде капель, попадающих в масло и увлажняющих его. Чистая нитроэмаль 624-С не может предохранить поверхность крышки от конденсации, поэтому применяют специальную антиконденсационную эмаль, которую приготовляют на основе нитроэмали 624-С. Обычно для этого соединяют 84% тщательно перемешанной эмали и 16% хорошо просушенных буковых опилок. На хорошо очищенную внутреннюю поверхность крышки наносят сплошной слой антиконденсационной эмали толщиной 2—3 мм (уменьшение толщины слоя эмали даже в отдельных местах поверхности недопустимо).

Окрашенную поверхность выдерживают в горизонтальном положении не менее 30 мин, после чего сушат при 60—70° С в течение 2 ч. При сушке антиконденсационной эмали на воздухе при 16° С до момента установки крышки на бак должно пройти не менее 5 ч.

Вместо эмали 624-С можно использовать в качестве основы для антиконденсационной эмали глифталевый лак МЛ-92. В этом случае окрашенную поверхность сушат при 100—110° С в течение 6—8 ч.

Окраска на конвейере

На ряде электротехнических предприятий окраска узлов и деталей производится на конвейере непрерывного действия с рабочей скоростью 0,6 м/мин. Этот метод окраски обеспечивает высокую производительность труда и высокое качество покрытия.

Детали подвешивают на специальных подвесках на конвейере, где они последовательно подвергаются следующей обработке: 1) предварительной мойке струйным методом водой с добавкой эмульгатора ОП (в камере изделие находится 3 мин); 2) струйному обезжириванию в растворе тринатрийфосфата, кальцинированной соды и эмульгатора ОП-7 или ОП-10 (время нахождения в агрегате обезжиривания 8 мин); 3) струйной промывке водой (в течение 6 мин); 4) фосфатированию окунанием в раствор азотнокислого цинка, монофосфата цинка, фосфорной кислоты и азотной кислоты (в течение 15 мин). Изделие покрывается плотной фосфатной пленкой, заменяющей грунт; 5) струйной промывке водой (в течение 5 мин); 6) сушке в терморадиационной печи инфракрасными лучами при 110—120° С (в течение 5 мин); 7) окраске изделий краскораспылителем КРУ-1 эмалью ПФ-133; 8) сушке в терморадиационной печи при 130—140° С (в течение 15 мин). Все операции на конвейере, за исключением окраски, производятся без участия человека.