При обследовании электросетевых конструкций необходимо убедиться в соответствии материалов конструкций требованиям проектной документации и действующих нормативних документов. В случае отсутствия сертификатов на материалы или недостаточности имеющихся в них данных определяют качество конструкционных материалов.

Испытания материалов проводятся в обязательном порядке в следующих случаях:

- при наличии повреждений, причина которых может быть связана с качеством материала;

- если конструкция работает в условиях агрессивной среды более 15 лет и обнаружен значительный коррозионный износ металла;

- при обнаружении несоответствия установленных по чертежам конструкций и сертификатам характеристик материалов требованиям современных норм (например, применение кипящей стали вместо полуспокойной или спокойной).

Оценку качества материалов допускается не проводить в случае удовлетворительного состояния конструкций и отсутствия в их элементах отклонений, которые могут быть вызваны дефектами материала.

Рис. 4. Классификация неразрушающих методов испытаний материалов

При проверке качества материалов необходимо определить их физико-механические характеристики, провести дефектоскопию, определить химический состав и структуру материалов (в случае необходимости).

Различают неразрушающие методы испытаний материалов (физические и механические, связанные с оставлением вмятин, сколов и других местных повреждений) и разрушающие (связаны с отбором образцов и проведением лабораторных испытаний).

Достоинствами разрушающих методов являются простота и возможность проведения испытаний стандартными лабораторными методами.

Основные их недостатки — ослабление сечения исследуемого элемента, возможность отбора образцов лишь из малоответственных зон, невозможность отбора большого числа образцов.

В практике обследования электросетевых конструкций наиболее широкое распространение получили неразрушающие методы контроля качества материалов. На рис. 4 представлена классификация неразрушающих методов исследований.

Механические испытания и химический анализ металла проводят специализированные организации, которые дают заключение о качестве стали на основании результатов комплекса проведенных испытаний.

Вид испытаний | Число элементов конструкции, проверяемых в партии | Число проб и образцов | |

от элемента | всего от партии | ||

Химический анализ | 3 | 1 | 3 |

Испытания на растяжение | 2(10)* | 1 | 2(10)* |

Испытания на ударную вязкость | 2** | 3** | 6** |

Испытание по Бауману | 2 | 1 | 2 |

*При определении предела текучести стали и временного сопротивления по результатам статической обработки испытанных образцов.

**Для каждой проверяемой температуры и для испытаний после механического старения.

Отбор проб для химического анализа и заготовок для механических испытаний проводят из элементов конструкций отдельно для каждой партии металла. Число проб и образцов в соответствии со

СНиП Н-23-81* от каждой партии металла должно быть не меньше указанных в табл. 4.

Элементы электросетевых конструкций значительно напряжены. Поэтому необходимо определить места отбора заготовок для изготовления образцов. При отборе проб для определения химического состава необходимо соблюдать требования ГОСТ 7565-81*, а при отборе образцов для механических испытаний — ГОСТ 7564-73* .

Места отбора проб и образцов назначают на наименее нагруженных участках элементов, вдали от мест концентрации напряжений и точек приложения сосредоточенных нагрузок.

Для поясов ствола и траверс отбирают пробы в панелях с минимальными усилиями, в раскосах, выполненных из уголков, — на свободных полках в узлах. Для отбора проб в фасонках выбирают те, к которым крепятся минимально нагруженные раскосы.

Образцы для механических испытаний из сортового и фасонного проката вырезают вдоль направления прокатки, из листового и широкополосного — поперек направления прокатки.

Для выявления распределения сернистых включений способом отпечатка по Бауману образцы вырезают иначе: из листовой стали — вдоль направления прокатки, из сортового и фасонного проката — поперек этого направления.

Последующее усиление мест отбора проб и образцов производят с примыканием элементов усиления к основному металлу внахлестку. Примыкание встык недопустимо, так как приводит к образованию трещин в металле.

При механических испытаниях стали определяют предел текучести, временное сопротивление, относительное удлинение е и ударную вязкость. Вычисляют прочность стали на растяжение, сжатие, сдвиг, срез и смятие.

Рис. 5. Образцы для проведения механических испытаний металла на растяжение (а), сжатие (б), изгиб (в), кручение (г)

Ударную вязкость находят в соответствии с ГОСТ 9454-78* III] для температур, зависящих от группы конструкций и климатического района (таблица 50* СНиП 11-23-81*), ударную вязкость после механического старения в соответствии с государственными стандартами и техническими условиями на сталь.

В результате химического анализа выявляют содержание элементов, предусмотренных государственными стандартами или техническими условиями на сталь (содержание углерода (С), кремния (Si), марганца (Мп), серы (S) и фосфора (Р). Для сталей томасовского и бессемеровского производства определяется содержание азота (N). Для низколегированных сталей необходимо дополнительно определять содержание легирующих элементов.

При анализе аварий и для конструкций, выполненных из кипящей стали, толщиной свыше 12 мм дополнительно определяют распределение сернистых включений по Бауману (по ГОСТ 10243-75*) и микроструктуру с выявлением размера зерна (по ГОСТ 5639-82*).

Для определения прочностных характеристик металла изготовляют специальные образцы.

Образцы с плоским (для толщин <5 = 0,5...3,0 мм) и цилиндрическим (для толщин <5 > 3 мм) сечениями с рабочими длинами /0, соответственно 6,65 и 11,3v G40 — площадь поперечного сечения образца) используют для испытаний на растяжение (рис. 5, а). Испытания проводят по ГОСТ 1497-84* на разрывных и универсальных машинах. В процессе испытаний строится диаграмма о - е, определяются пределы упругости сту, пропорциональности стпц и текучести от, временное сопротивление ав, модуль упругости Е, относительное удлинение <5 и сужение S.

Для испытаний на сжатие (рис. 5, б) применяются цилиндрические образцы с отношением d0lhQ = 1...3, а также образцы с прямоугольным или квадратным сечением. При испытаниях на сжатие обычно используются те же машины, что и при испытаниях на растяжение. В процессе испытаний строится диаграмма сжатия, т. е. зависимость между сжимающим напряжением и относительным укорочением образца.

Малопластичные стали испытывают на изгиб. Иногда применяют образцы круглого или квадратного сечений. При испытаниях на изгиб (чистый или поперечный) аналогично испытаниям на растяжение определяются пределы пропорциональности апр, упругости сту, текучести ат и прочности ав.

Для испытаний на кручение (рис. 5, г) применяются цилиндрические образцы. Нагружение выполняется на специальном оборудовании, позволяющем прикладывать к головкам образца два равных и противоположно направленных крутящих момента. В процессе испытания получают диаграмму «крутящий момент — угол закручивания». По диаграмме определяются предел пропорциональности гпц при сдвиге, условный предел текучести т03 (напряжение, при котором остаточные деформации составляют 0,3 %), условный предел прочности гв и истинный предел прочности тк, предел упругости ту и угол сдвига у.

Фактический предел текучести и временное сопротивление стали могут быть получены также с помощью неразрушающих методов, например путем оценки твердости на пределе текучести по ГОСТ 22762-77 .

Твердость металла определяется специальными приборами — твердомерами, которые различают по виду индентора, внедряемого в исследуемый металл.

Измерение твердости по Бринеллю (рис. 6, а) основано на вдавливании стального шарика в исследуемый металл. При этом согласно ГОСТ 22761-77 твердость по Бринеллю

![]() (3)

(3)

где Р — нагрузка на шарик, кг; D, d — диаметры соответственно шарика и отпечатка, мм.

Зная твердость НВ, определяют временное сопротивление стали, мПа

Рис. 6. Схемы измерения твердости по Бринеллю (а), Роквеллу (б), Виккерсу (в) и с помощью молотка Польди (г)

При измерении твердости по Роквеллу (рис. 6, б) и Виккерсу (рис. 6, в) в исследуемый металл вдавливаются соответственно алмазный конус и алмазная пирамидка.

Прибор МЭИ-7Т позволяет определить предел текучести стали. На участке металла, очищенном от продуктов коррозии и оксидной пленки, с помощью шарика диаметром 10 мм и нажимного устройства делается отпечаток диаметром 0,4 см, соответствующий появлению текучести под вдавливаемым шариком. По создаваемому при этом усилию (по ГОСТ 22762—77) устанавливается предел текучести стали с точностью до 10 %.

Определение твердости стали возможно также по методу Изосимова, согласно которому предел текучести и пластические характеристики стали устанавливаются по усилию, необходимому для среза резьбы, предварительно нарезанной в исследуемом элементе.

Твердость металла в полевых условиях определяют с помощью молотка Польди (рис. 6, г). Под воздействием ударного стержня 1 стальной шарик 2 (как и в твердомере Бринелля) оставляет отпечатки как на исследуемой поверхности 4, так и на эталонном бруске 3, твердость которого приблизительно равна твердости исследуемого металла. При этом твердость эталонного стержня рассчитывают по формуле

![]() (5)

(5)

где D, d, d0 — диаметры соответственно шарика, отпечатка на исследуемой поверхности и на эталонном стержне, мм.

При определении свойств металла, характеризующих его склонность к хрупкому разрушению, образцы с концентраторами напряжений испытывают на ударную вязкость. Концентратор выполняется на поверхности, перпендикулярной к плоскости прокатки.

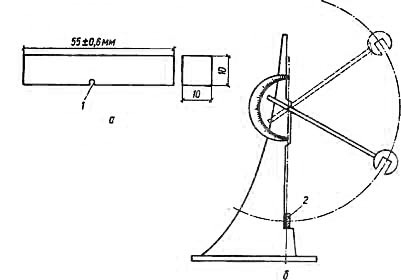

Рис. 7. Образец (а) и маятниковый копер (б) для определения ударной вязкости:

1 - концентратор напряжений; 2 — образец

Образцы (рис. 7, а) испытывают ударной нагрузкой до разрушения в специальных устройствах — маятниковых копрах (рис. 7, б).

Ударная вязкость представляет собой отношение работы А, производимой падающим грузом, к площади поперечного сечения образца.

Расчетные характеристики стали назначают в соответствии со СНиП Н-23-81*. При этом нормативные значения предела текучести R^ и временного сопротивления Run принимаются:

- для сталей, у которых приведенные в сертификатах или полученные при испытанных значения предела текучести и временного сопротивления соответствуют требованиям действовавших во время строительства государственных стандартов или технических условий на сталь — по минимальному значению, указанному в этих документах;

- для сталей, у которых приведенные в сертификатах или полученные при испытаниях значения предела текучести и временного сопротивления ниже предусмотренных государственными стандартами или техническими условиями на сталь, действовавшими во время строительства, — по минимальному значению предела текучести из приведенных в сертификатах или полученных при испытаниях.

Допускается назначать расчетные сопротивления по значениям R и Run, определенным по результатам статистической обработки данных испытаний не менее чем 10 образцов.

Рис. 8. Схема Х-образной промежуточной опоры из труб участка ВЛ 35 кВ Кальчик — Карань

Пример определения расчетных характеристик стали металлоконструкций промежуточных X-об разных опор.

Исходные данные. Воздушная линия электропередачи 110 кВ Кальчик — Карань ГАЭК «Донецкоблэнерго» эксплуатируется с 1947 г. Протяженность линии — 17,91 км. На ВЛ установлена 101 опора, из них 70 промежуточных X-образных опор из труб (рис. 8). В технической документации ВЛ отсутствуют сертификаты на сталь металлоконструкций опор. В соответствии с программой обследования, выполненного Специализированным научно-производственным центром конструкций электросетевого строительства ДонГАСА в 1992 г., произведена оценка качества конструкционных материалов опор.

Расчетные характеристики стали Х-образных опор из труб определены путем механических испытаний 10 образцов. Результаты механических испытаний образцов представлены в табл. 5. Результаты химического анализа состава стали приведены ниже:

Химический элемент Концентрация, %

Углерод (С)........................................................................ 0,22

Кремний (Si)....................................................................... 0,33

Марганец (Мп)........................................................................................ 0,71

Сера (S).............................................................................. 0.035

Фосфор (Р)......................................................................... 0,022

Хром (Сг)........................................................................... 0,025

Никель (Ni).............................................................................................. 0.05

Медь (Си)................................................................................................ 0.11

Титан..................................... 0,005

5. Результаты механических испытаний стали

Номера образцов | Разрывная нагрузка, тс | Временное сопротивление. МПа | Предел текучести, МПа | Относительное удлинение, % |

1 | 1927,0 | 650 | 310 | 20,0 |

2 | 1937,0 | 660 | 320 | 20,0 |

3 | 1935,0 | 665 | 336 | 21,0 |

4 | 1975,0 | 675 | 300 | 19,0 |

5 | 1957,0 | 675 | 295 | 18,5 |

6 | 1815,0 | 650 | 310 | 19,5 |

7 | 2020,0 | 660 | 320 | 18,5 |

8 | 1917,0 | 635 | 316 | 20,0 |

9 | 2100,0 | 675 | 325 | 21,5 |

10 | 1980,0 | 660 | 326 | 20,0 |

По результатам химического анализа установлено, что сталь исследуемых конструкций повышенной коррозионной стойкости (добавки хрома, никеля, меди). Нормативные значения предела текучести Ryп и временного сопротивления стали Run в соответствии со СНиП 11-23-81* определены по результатам статистической обработки данных механических испытаний по формуле (6) и составили 629,6 МПа и 286,4 МПа соответственно.

Приняты следующие нормативные характеристики стали: RyrT 285 МПа; Run- 625 МПа.

При определении расчетных характеристик стали принят коэффициент надежности по материалу ут-1,1. В результате перерасчета конструкций за расчетные сопротивления стали приняты Ry~25S МПа, /?«-565 МПа.

Свариваемость стали определяют косвенным путем на основании установленного химического состава. Удовлетворительная свариваемость углеродистых сталей обеспечивается в случае, если концентрации отдельных химических элементов, входящих в ее состав, не превышает приведенных ниже:

Химический элемент Допустимая

концентрация, %

Углерод (С)....................................................................... 0,22

Кремний (Si)...................................................................... 0,22

Сера (S)............................................................................. 0,055

Фосфор (Р)........................................................................ 0,05

Прочие .................................................................................................... 0,3

Свариваемость легированных сталей оценивается по суммарному содержанию основных примесей и легирующих добавок, приведенных к углеродному эквиваленту по формуле

![]() (7)

(7)

где С, Мп, Cr, V, Mo, Ni, Си, Р — концентрации соответственно углерода, марганца, хрома, ванадия, молибдена, никеля, меди и фосфора в стали.

Свариваемость стали от углеродного эквивалента зависит следующим образом:

Углеродный эквивалент, % Свариваемость

<0,25 ................................................................................ Без ограничений

0,25—0,35 ....................................................................... Уджштюригелъная

> 0,35 .................................................................................................. Ограниченная

При установлении характеристик материалов железобетонных конструкций определяют призменную прочность бетона на сжатие Rb и класс арматурной стали.

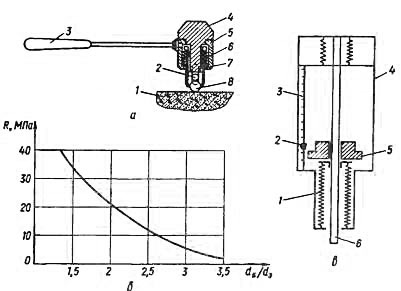

В практике обследования эксплуатируемых конструкций получила распространение оценка прочности бетона на сжатие малоразрушающим методом согласно ГОСТ 22690—88 по ударному отпечатку на поверхности бетона с помощью эталонного молотка К. П. Кашкарова (рис. 9, а) на основании зависимости Rb = (db/dj (рис. 9, б), где dbK d3 — диаметры отпечатков, оставляемых шариком соответственно на бетоне и эталонном стержне.

Удары молотком наносят с такой силой, чтобы диаметры отпечатков на эталонном стержне получились не менее 2,5 мм. После каждого удара отпечаток на поверхности бетона очерчивается и нумеруется карандашом. Перед нанесением следующего удара стержень не вынимают из молотка, а передвигают на расстояние 10—12 мм. На одном стержне, поворачивая его, можно произвести до 25—40 испытаний по четырем образующим линиям.

Рис. 9. Устройства для оценки прочности бетона малоразрушающими методами:

а — схема эталонного молотка К. П. Кашкарова (1 — испытываемый бетон; 2 - эталонный стержень 010—12 мм./ -100...150 мм; 3 — рукоятка; 4 — головка; 5 — корпус; 6 — пружина; 7 — стакан; 8- индентор): б — зависимость прочности бетона, е — схема прибора КМ (1 — пружина; 2 — стрелка-указатель; 3 — шкала; 4 — корпус; 5 — масса ударника; 6 — ударник)

Для повышения точности измерения отпечатков на бетонную поверхность испытываемой конструкции укладывают копировальную бумагу окрашенной стороной вверх, а на нее — белую бумагу. При ударе молотком о бумагу на ней остается белый отпечаток. Для измерения отпечатков на бетоне (бумаге) и эталонном стержне применяются лупы с измерительной линейкой, угловые масштабы или другой измерительный инструмент с диапазоном измерений от 0 до 10 мм, позволяющий производить замеры с точностью до 0,1 мм. Диаметр отпечатка измеряется в двух взаимно перпендикулярных направлениях, после чего определяется его среднее значение.

Для расчета величины Rb на основании унифицированной градуировочной зависимости используется косвенная характеристика прочности бетона — усредненное отношение![]() по результатам серии 5—10 испытаний.

по результатам серии 5—10 испытаний.

В соответствии с вышеупомянутым ГОСТ 22690-88 прочность бетона определяют, измеряя упругий отскок (рис. 9. в) прибором, разработанным Киевметростроем. Отскок оценивают по той части энергии удара, которая временно накапливается при упругой деформации бетонной поверхности. От поверхностной твердости бетона зависит высота отскока. При увеличении твердости бетонной поверхности та часть энергии удара, которая определяет отскок, будет больше.

Прибор помещают на бетонную поверхность, сжимают его по направлению к месту испытания с увеличивающимся усилием и измеряют отскок наконечника по шкале прибора.

Рис. 10. Схемы испытания бетона методами местных разрушений:

а — на отрыв со скалыванием (1 — вырываемый бетон. 2 — рабочий стержень с анкерной головкой; 3 — испытываемая конструкция); б — скалыванием ребра (1 — испытываемая конструкция; 2 — скалываемый бетон; 3 — устройство УРС); в — зависимость «усилие скалывания — прочность бетона»

Для оценки качества бетона проводят серию из 10 испытаний и по усредненному значению отскока определяется прочность бетона на сжатие.

На использовании метода упругого отскока основаны схемы аналогичных приборов — склерометра Шмидта, маятникового прибора Царицына-Корниловича-Осадчука и другие.

Основной недостаток перечисленных методов определения прочности бетона заключается в том, что о его свойствах судят лишь по результатам испытаний поверхностного слоя. Следовательно, оценка прочности на сжатие с помощью ударных методов испытаний допустима только для конструкций из однородного бетона.

Более достоверную оценку прочности бетона дают методы местных разрушений (испытания скалыванием ребра или на отрыв со скалыванием).

При испытании на отрыв со скалыванием (рис. 10, а) с помощью переносных гидравлических динамометров ГПНВ-5, ГПНС-4 предел прочности бетона оценивается по силе отрыва закрепленного анкерами рабочего стержня и определяется по формуле

R = ктР, (8)

Определение прочности бетона возможно также посредством ультразвуковых методов. Наиболее распространенный из них — импульсный. Он основан на возбуждении в исследуемом материале колебаний частотой более 25 кГц, подаваемых короткими сериями («пакетами»), и измерении скорости их распространения.

Для этой цели служат приборы серии УК (УК-10П, УК-12П, УК-16П, УФ-80ПЦ). По имеющимся корреляционным зависимостям между прочностью бетона на сжатие и скоростью распространения волны в материале конструкции определяются характеристики бетона.

Класс арматурной стали устанавливают путем непосредственного отбора образцов арматуры из тела бетона. Положение, диаметр арматуры и толщина защитного слоя бетона могут быть определены электромагнитным (индукционным) методом, основанным на регистрации потока рассеяния, возникающего при взаимодействии металла арматуры с электромагнитным полем, индуцируемым прибором. Для этих целей используются приборы серии ИЗС.

Сравнительная характеристика методов контроля качества материалов показывает, что при измерении прочности бетона точность механических неразрушающих (ударных) методов составляет 20—25 %, методов местного разрушения — 15—20 %, физических методов — до 25 %.