Натурное освидетельствование включает в себя общий и детальный осмотр конструкций с проверкой состояния элементов и узлов, а также с выявлением дефектов и повреждений.

Параметрами конструктивных элементов, определяемыми в процессе освидетельствования, являются фактические размеры элементов, соединений и сварных швов, взаимное расположение элементов, их отклонения от проектного положения, выгнутости и искривления конструктивных элементов, наличие трещин, степень коррозионного износа материала конструкций, а также состояние болтовых и заклепочных соединений.

При общем осмотре уточняется конструктивная схема элементов и узлов, определяется общее состояние конструкций, характер повреждений и зоны наибольшей повреждаемости конструкций.

Необходимо убедиться в соответствии конструкций, подлежащих освидетельствованию, и их отдельных элементов и узлов проекту. Особое внимание обращают на отклонения планово-высотного положения конструкции, так как они могут приводить к значительному перенапряжению элементов конструкций даже при отсутствии других дефектов и повреждений. При выявлении отклонений отмечают изменения отметок обрезов фундаментов, смещение осей стоек относительно вертикали (крен), выгибы стоек и траверс (как в плоскости, так и из плоскости конструкции). Работы по определению отклонений планово-высотного положения конструкций производятся с помощью технических теодолитов, нивелиров, металлических рулеток.

Особое внимание при общем осмотре следует обратить на отсутствие отдельных элементов конструкций (пропуск при изготовлении и монтаже, удаление в процессе эксплуатации). Для осмотра конструкций, расположенных на большой высоте, используются полевые бинокли и оптические трубы.

По результатам общего осмотра намечаются места для детальной проверки состояния конструкций. Ее начинают с очистки подлежащих осмотру конструктивных элементов от пыли и грязи (в основном это касается башмаков опорных зон), а также от продуктов коррозии и лакокрасочного покрытия.

Детальный осмотр производится для количественной оценки дефектов и повреждений элементов и узлов.

Основными дефектами и повреждениями металлических электросетевых конструкций являются: трещины, коррозионные повреждения, ослабления поперечного сечения, дефекты соединений, искривления элементов, отклонения от вертикали или проектного положения, местные погнутости и др.

При освидетельствовании металлических электросетевых конструкций особое внимание обращают на состояние баз, анкерных болтов, элементов решетки, а также на механические повреждения элементов. Для широкобазых опор оценивают состояние монтажных узлов сопряжения нижней и верхней частей ствола опоры. Кроме того, следует осматривать узлы сопряжения раскосов и поясов с целью выявления щелевой коррозии, трещин в основном металле и дефектов сварных швов. В траверсах металлических опор и порталов проверяют прямолинейность сжатых элементов, состояние соединений и узлов (в первую очередь узлов сопряжения траверсы со стойками и узлов крепления гирлянд изоляторов). В процессе освидетельствования электросетевых конструкций оценке подлежит состояние заземляющих контуров. Изучается состояние контура (коррозионный износ) на границе раздела сред воздух— грунт.

При осмотре отдельных элементов определяют количественные параметры дефектов и повреждений. Значение общего искривления элемента конструкции измеряют металлической линейкой или рулеткой как наибольшее расстояние от тонкой стальной струны (с/=1мм), натянутой вдоль контролируемого элемента, до его грани. Струну на концах элемента закрепляют струбцинами. Погнутости (локальные погнутости) металлических элементов измеряют с помощью деревянных балочек, располагаемых вдоль элемента. Величины отклонений относительно базовой поверхности измеряют металлической линейкой или рулеткой. Выгнутости стенок и полок металлических элементов замеряются аналогично. Для измерения значения смалковки (размалковки) уголкового профиля применяют угломеры. В случае регистрации в металлических элементах отверстий, не предусмотренных проектом, вырезов и вырывов выполняют замеры дефектов (повреждений) в объеме, позволяющем вычислить геометрические характеристики ослабленного сечения.

При освидетельствовании отмечают все случаи разрыва (излома) элемента, а также расслоения металла.

Контроль качества сварных швов производят в соответствии с требованиями СНиП 3.03.01-87 и ГОСТ 7122-81 . Перед осмотром сварные швы очищаются металлическими щетками. При осмотре сварных швов и околошовной зоны дают общую оценку состояния сварного соединения и выявляют дефекты, приводящие к разрушению конструкции. К этим дефектам относятся: неудачные конструктивные решения соединений, приводящие к значительной концентрации напряжений в металле шва и околошовной зоны и появлению трещин; прерывистые швы; отсутствие подварки корня шва при сварке соединений встык; наличие шлаков, зарубок, надрезов и других дефектов на поверхности сварных швов; брызги и натеки металла, незачищенные после окончания сварки; некачественные сварные швы с негладкой, мелкочешуйчатой поверхностью, с наплывами, прожогами, сужениями, перерывами, без плавного перехода к основному металлу; швы с трещинами, скоплениями и цепочками поверхностных пор; скопления шлаковых включений или газовых пор на отдельных участках или в виде цепочки вдоль шва; подрезы основного металла; незаваренные кратеры; непровары корня шва; швы, не предусмотренные проектом; прожоги основного металла; неполномерность шва.

В случае необходимости производят замеры катетов и длин швов. Измерение катета шва выполняют с помощью шаблонов, длины шва — с помощью металлической линейки.

Для выявления трещин в сварном шве применяют лупу. В сомнительных случаях поверхность шва или основного металла очищают от краски до металлического блеска, протравливают раствором азотной кислоты, промывают водой и просушивают. После чего поверхность шва смачивают быстроиспаряющейся жидкостью (эфиром, ацетоном, бензином). Через некоторое время на поверхности шва проступит очертание трещины. Для уточнения наличия трещины нужно хорошо заточенным зубилом вдоль предполагаемого места ее нахождения снять тонкую стружку металла. Чтобы обнаружить трещины в сварных швах и металле околошовной зоны, в отдельных случаях допускается использовать физические методы контроля по специальным методикам. При необходимости определения степени провара шва в нем сверлят отверстие диаметром на 2—3 мм больше ширины наружной поверхности шва. Высверленную поверхность осматривают через лупу. После осмотра отверстие заваривают.

При осмотре болтовых и заклепочных соединений выявляются отверстия без болтов (заклепок), болты (заклепки) с оторванными головками, незатянутые болты, болты без шайб и контргаек и неплотные соединения. Контроль состояния заклепочных соединений и соединений, выполненных на болтах нормальной и повышенной точности, выполняют посредством молотка массой 0,2—0,5 кг. При ударе незатянутые болты и неплотно установленные заклепки издают глухой, дребезжащий звук, а при прикосновении к ним рукой ощущается дрожание. Контроль натяжения высокопрочных болтов определяют по моменту закручивания болта с помощью тарировочных ключей.

При контроле узлов и соединений металлических конструкций выявляют погнутости и трещины в фасонках, недопустимые зазоры между отдельными элементами или конструкциями.

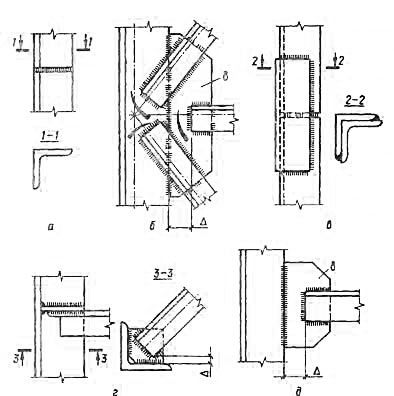

Рис. 1. Конструктивно-технологические формы низкой хладостойкости: а — соединение пояса встык; б — крепление стержней решетки, в — соединение поясов из уголков встык с усилением дополнительным уголком, приваренным посредством фланговых швов; г — поперечная фасонка, приваренная к растянутому поясу; д — фасонка, приваренная к кромке растянутого пояса (Д — конструктивно-технологический зазор между сварными швами; — толщина элемента, имеющего склонность к хрупкому разрушению; — трещина в металле)

При обследовании сварных конструкций, выполненных из малоуглеродистой кипящей стали ВСтЗкп, на стадии ознакомления с технической документацией (рабочими чертежами) отмечают конструктивно-технологические формы низкой хладостойкости (КТФНХ). Наиболее распространенные варианты КТФНХ, характерные для опор ВЛ и порталов ОРУ, представлены на рис. 1. При натурном освидетельствовании проводят их тщательный осмотр (в том числе проверку на наличие трещин, измерение технологических зазоров между сварными швами А и толщин д элементов, имеющих склонность к хрупкому разрушению, а также сравнение расчетных температур с предельными температурами по хладостойкости). Описание КТФНХ и предельные температуры хладостойкости приведены в табл. 2.

4.2. Предельная температура хладостойкости КТФНХ сварных стальных электросетевых конструкций

Описание КТФНХ | Толщина стали, мм | 'пред температура |

Сварные соединения, выполняемые встык без выводных планок (рис. 1, а) | 8 | —64 |

12 | —50 | |

16 | —37 | |

20 | —25 | |

Пересечения или близкое расположение сварных швов различного направления (рис. 1, б) | 8 | —65 |

12 | —50 | |

16 | —40 | |

20 | —30 | |

Усиления стыковых швов накладками с пересечением начала или окончания стыкового шва фланговыми швами (рис. 1, в) | 8 | — 100 |

12 | —65 | |

16 | —52 | |

20 | —40 | |

Близкое расположение сварных швов в узлах при Д = 2 6 (рис. 1, б, г, д) | 8 | —90 |

12 | —65 | |

16 | —50 | |

20 | —40 | |

Пересечения поперечными сварными швами рабочих стержней (рис. 1, г), резкие изменения сечений (рис. 1, д) | 8 | —75 |

12 | —63 | |

16 | -48 | |

20 | —35 |

При осмотре узловых сопряжений следует иметь в виду, что по мере увеличения расстояния Д предельные температуры хладостойкости понижаются, а при коррозионном поражении мест концентрации напряжений повышаются. Нормативное значение технологического зазора между швами 6 = 6Д - 20 мм (где Д — толщина фасонки), но не более 80 мм.

При натурном освидетельствовании металлоконструкций опор ВЛ и порталов ОРУ проводится контроль их коррозионного состояния.

Характер и величина коррозионного износа металлических конструкций зависят от влажности окружающей среды, степени ее агрессивности, материала конструкции (марки стали), конструктивной формы элементов, системы и качества нанесения противокоррозионной защиты, а также от соблюдения правил технической эксплуатации (от своевременности осмотров и проверок, от качества ремонтной окраски и т. д.).

При контроле коррозионного состояния металлических конструкций определяют характер разрушения защитного покрытия, его защитные свойства; вид коррозионного поражения и степень коррозионного износа конструкций. При этом проводится общая визуальная оценка состояния противокоррозионной защиты: выявляются дефекты и повреждения покрытия, их вид и относительная площадь участков с поврежденным покрытием. В местах с поврежденным покрытием устанавливается характер коррозионного поражения металла и замеряется глубина коррозионных поражений.

Для подготовки к инструментальным измерениям коррозионных поражений поверхность в местах измерений зачищают металлическими щетками от противокоррозионного покрытия и пластовой ржавчины, а затем — шабером или шлифовальной шкуркой.

Количественная оценка степени коррозионного износа металлических электросетевых конструкций выполняется на основании замеров фактической толщины их элементов. При равномерной коррозии толщина элементов замеряется штангенциркулем или микрометром. При наличии питтингов и язв замеры выполняются с помощью измерительных скоб с острыми наконечниками. Каждый элемент замеряется не менее чем в трех сечениях, в каждом сечении проводится не менее трех замеров толщины.

Интенсивность коррозионных поражений определяется скоростью проникания коррозии по толщине элемента (в миллиметрах за год) и относительной площадью участков, пораженных коррозией.

Характер разрушения лакокрасочного покрытия и оценка его защитных свойств определяют в соответствии с ГОСТ 9.407-84. В процессе осмотра обращают внимание на цвет, размягчение, охрупчивание, шелушение, отслаивание, растрескивание, образование пузырей, а также на наличие продуктов коррозии на поверхности покрытия или под ним.

При осмотре элементов ствола опоры ВЛ или портала ОРУ обращают внимание на сопряжение поясов и раскосов стойки опоры, так как здесь возможны развитие щелевой коррозии, наличие дефектных сварных швов, прогибы поясных уголков в пределах панели и сжатых элементов решетки (должны быть не больше 1/750 длины).

При натурном освидетельствовании траверс опор линий электропередачи особое внимание следует обратить на состояние монтажных узлов крепления траверс к стволу, тяг траверсы, на степень коррозионного износа поясов траверсы, а также на узлы крепления оттяжек к траверсе.

При проведении осмотра тросостоек обращают внимание на характер и степень коррозионных повреждений горизонтальных элементов, состояние узлов примыкания к траверсе или стволу конструкции (в зависимости от вида конструкции).

При натурном освидетельствовании оттяжек контроль тяжения в них производится с помощью измерителя тяжения типа ИТ либо методом свободных колебаний. Тяжение в тросовых оттяжках опор при скорости ветра не более 8 м/с и отклонении опоры в пределах допусков должно соответствовать проекту (при подвешенных проводах и молниезащитных тросах) в пределах 20—50 кН. Состояние защитных покрытий оттяжек оценивается визуально. При этом фиксируются следующие основные виды повреждений цинкового покрытия: шелушение и растрескивание, пузыри и отслаивание (следствие процесса коррозии под покрытием). Обращают внимание также на наличие смазки на канатах.

Особое внимание уделяют состоянию канатов в клиновых зажимах и местах перегиба.

Для оценки обнаруженных коррозионных повреждений используют качественную и количественную характеристики. Качественными являются характер коррозии (сплошная, язвенная, пятнами, тонким налетом, слоистая), цвет продуктов коррозии. Количественными — площадь поражения и уменьшение сечения. Уменьшение поперечного сечения каната определяется по формуле

![]() (1)

(1)

где Ап — проектная площадь поперечного сечения, см2; — фактическая площадь поперечного сечения, определенная по измерениям его диаметра, см2.

Канаты из круглой проволоки подлежат срочной замене, если на длине свивки:

оборвано свыше 10 % общего числа проволок в канате (норма браковки каната при поражении проволок поверхностной коррозией по диаметру до 5; 10 и до 19 % должна быть уменьшена соответственно на 85; 70 и 50%);

коррозия канатов уменьшает суммарный первоначальный диаметр проволок на 20 % и более;

канаты имеют изломы по всему сечению;

число выпученных проволок 10 % и более от общего числа проволок в канате;

насечки, забои и сплющивание проволок каната составляют более 10 % общего числа проволок в нем.

При натурном освидетельствовании железобетонных конструкций выявляют деформации элементов и конструкций в целом, отклонения от проектного положения, трещины, отслоения защитного слоя, коррозию арматуры, коррозию бетона и т.д., снижение прочности и плотности, пустоты, недостаточную толщину защитного слоя, соответствие сечения рабочей арматуры и ее положения проекту и т. д.

Толщину защитного слоя и расположение арматуры измеряют электромагнитным методом (приборами ИЗС).

Прочность бетона определяют при испытаниях скалыванием ребра или на отрыв со скалыванием, а также по ударному отпечатку на поверхности с помощью эталонного молотка К.П. Кашкарова, по отпечатку при статическом воздействии с помощью штампа НИИЖБ или по упругому отскоку (используется прибор КМ, см. раздел 4.4.).

Для измерения плотности используют приборы ПГП-1, НОВ, ВСКМ-1. Однородность определяют радиоизотопным и ультразвуковым методами.

Наиболее типичными дефектами и повреждениями железобетонных конструкций являются сколы бетона с обнажением или без обнажения арматуры (возникают при распалубке или из-за механических воздействий), отслоения защитного слоя с обнажением рабочей арматуры со следами ржавчины (возникают при коррозии арматуры, вследствие выщелачивания бетона или его карбонизации), раковины и пустоты в теле бетона, коррозия бетона, коррозия арматуры (из-за недостаточного защитного слоя), трещины различных видов (продольные, поперечные, наклонные).

В процессе осмотра стоек железобетонных электросетевых конструкций необходимо отмечать все случаи сколов, отслоений защитного слоя и коррозии бетона, а также пустоты в теле бетона и трещины, раскрытые на величину, превышающую допустимую. Ширину и длину раскрытия трещин замеряют металлической линейкой. В случае необходимости степень стабилизации трещин определяется с помощью постановки цементно-песчаных маяков. Трещина признается стабилизированной, если в течение 30 сут маяки не будут разрушены.

При осмотре стоек железобетонных опор и порталов выполняют проверку состояния узлов сопряжений стоек с траверсами и состояния арматуры.

При обследовании фундаментов металлических опор и порталов выявляют наличие просадок и крена, оценивают состояние защитного слоя бетона, ширину раскрытия трещин.

Для обнаружения пустот в теле бетона в отдельных случаях возможно использование физических методов контроля (применяются ультразвуковые приборы либо оборудование, принцип работы которого основан на методах ионизирующих излучений). Работы с использованием указанного оборудования выполняют только в тех случаях, когда есть основания полагать, что потеря работоспособности конструкции вызвана (или возможна впредь) именно в связи с наличием пустот и трещин в теле бетона.

При обнаружении признаков карбонизации бетона ее глубина определяется по изменению водородного показателя pH каплей 0,1 %-ного раствора фенолфталеина в этиловом спирте (некарбонизированные участки приобретают ярко-малиновую окраску, измеряется расстояние от окрашенных участков до наружной поверхности конструкции).

Во время натурного освидетельствования производится сравнение исполнительного профиля трассы ВЛ с существующим. В исполнительный профиль вносят все изменения в результате переустройств трассы, которые производились за время эксплуатации.

Следует иметь в виду, что с 1 июля 1966 г. согласно служебной записке Минэнерго СССР от 4 мая 1966 г., чертежи типовых конструкций, узлов и деталей в составе проектов линий электропередачи не выдаются. Поэтому необходимо предварительно заказывать чертежи типовых конструкций и при освидетельствовании устанавливать соответствие существующих и типовых конструкций, если это необходимо, то выполнять обмерочные чертежи опор.

Для перерасчета ВЛ важно установить фактические стрелы провеса проводов и тросов. Геодезический контроль стрел провеса достаточно производить в двух-трех пролетах анкерованного участка, так как на всей его протяженности в проводах и тросах устанавливается напряжение, соответствующее значению для приведенного пролета.

В процессе работы провода и тросы вытягиваются, стрелы провеса увеличиваются. Вытяжка происходит в основном в течение первого зимнего периода эксплуатации линии, когда напряжения в гибких нитях достигают наибольших значений при воздействии низких температур и гололедных нагрузок. В последующие годы этот процесс постепенно затухает. Это нужно учитывать при анализе данных геодезического контроля стрел провеса проводов и тросов.

Результаты натурного освидетельствования систематизируются. Ведомости дефектов и повреждений составляются отдельно по каждой осмотренной опоре ВЛ или порталу ОРУ и включают геометрические схемы конструкций с выделением каждого конструктивного элемента и присвоением ему отдельного кода, а также таблицы с указанием места положения в конструкции, вида и количественного показателя дефекта или повреждения. В необходимых случаях ведомости дополняются эскизами элементов и узлов с дефектами и повреждениями, фотографиями.

В нормативных документах рекомендуется следующая система кодирования. Стволы опор ВЛ кодируются буквой С с указанием номера секции снизу вверх. Для портальных опор в коде добавляется буква Л или П (левый, правый), т.е. СЛ или СП. Стойки порталов ОРУ также обозначаются буквой С с указанием номера стойки. Для многосекционных стоек указывают номер секции снизу вверх (последний отделяется дефисом, например С1-2).

Траверсы опор и порталов кодируются буквами ТР с указанием положения траверсы на опоре (нижняя — Н, средняя — С, верхняя — В, например ТРН, ТРС) или с указанием номера траверсы в многопролетном портале.

Тросостойки обозначают буквами ТС (для портальных опор добавляются буквы Л и П по аналогии с обозначением их стволов, а для порталов ОРУ — номер).

Оттяжки опор кодируются буквой О с цифрой, которая обозначает расположение оттяжек в плане (порядок возрастания — по часовой стрелке).

Узлы конструктивных элементов, объединяющие отдельные стержни, обозначают арабскими цифрами, а стержни в этом случае — бинарной записью, в которой номера узлов, соответствующие концам стержней, разделены дефисом (например 1-5).

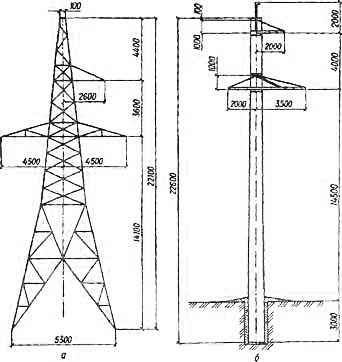

Рис. 2. Пример кодирования анкерно-угловой металлической опоры У1М

Пример кодирования электросетевой конструкции представлен на рис. 2.

Рис. 3. Схемы опор участка ВЛ 35 кВ «п/ст Чернухино — п/ст ЦОФ Комендантская»:

а — анкерно-угловая металлическая опора У1М; 6 — промежуточная железобетонная опора ПБ—33-3

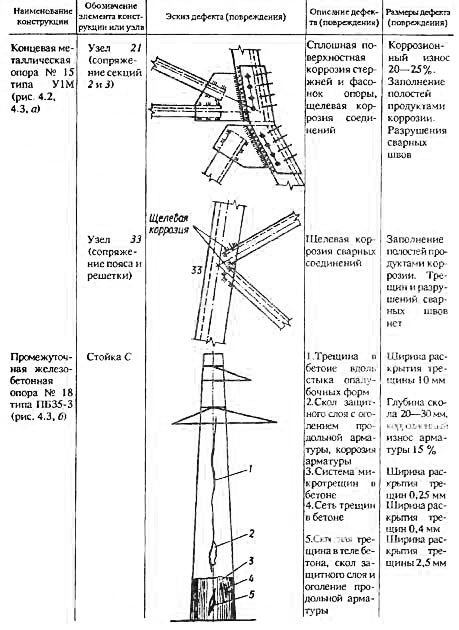

Пример составления ведомости дефектов и повреждений опор ВЛ. ПО «Антрацитуглеобогащение» ЦОФ Комендантская

ВЛ 35 кВ п/с Фащевка — п/с ЦОФ Комендантская (рис. 3).

3. Ведомость дефектов и повреждений

Наименование конструкции | Обозначение элемента конструкции или узла | Эскиз дефекта (повреждения) | Описание дефекта (повреждения) | Размеры дефекта (повреждения) |

Концевая металлическая опора № 15 типа У1М (рис. 2, 4.3, а) | Фундамент |

| Разрушение защитного слоя бетона фундамента, коррозия арматуры | Коррозионный износ арматуры меньше 5 % |