Изношенные металлические поверхности восстанавливают газотермическим напылением (металлизацией), автоматической наплавкой под слоем флюса, вибродуговой наплавкой и др.

Металлизация заключается в напылении на поверхность восстанавливаемой детали расплавленного металла с помощью газовой струи. Частицы при ударе сцепляются с поверхностью и друг с другом, образуя на детали слой покрытия. Процесс напыления не вызывает существенного повышения температуры детали, что исключает ее деформацию. Напыляемый металл расплавляется газовым пламенем или электрическим током.

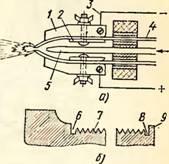

В электродуговом аппарате проволочные электроды 4 (рис. 1, а), находящиеся под напряжением, расплавляются электрической дугой в точке их скрещивания на выходе. Жидкий металл распыляется струей воздуха из сопла 5. Ток к электродам подводится по проводам 3 через направляющие пластины 1. Электроды прижимаются к пластинам планками 2. Электроды перемещаются под воздействием воздушной турбины, которая размещается в аппарате.

Рис. 1. Устройство распылительной головки (а) и подготовка поверхности под напыление (б)

Рабочее место для нанесения газотермических покрытий оборудуют системой вытяжной вентиляции, обеспечивающей удаление выделяющейся при работе пыли, продуктов сгорания газов и оксидирования напыляемых материалов. Для металлизации небольших деталей используют кабины, подключаемые к системе отсасывающей вентиляции. Сжатый воздух подается от общезаводской воздушной сети или от отдельного компрессора. Он не должен содержать влаги и масляных загрязнений. Для очистки его пропускают через маслоотделители, устанавливаемые непосредственно у рабочего места или компрессора. Для питания аппаратов необходим постоянный ток. Источниками его служат преобразовательные или выпрямительные установки, применяемые для сварочных работ и обеспечивающие плавную регулировку напряжения, необходимую для стабильного горения дуги.

Валы под напыление подготовляют на токарных станках. На концах шейки протачивают замыкающие канавки 6, 8 (рис. 1, б) шириной 1,5—2 мм и глубиной 2—2,5 мм для выхода резца при нарезке резьбы. Со стороны торца вала оставляют борт 9 для предохранения напыленного слоя от выкрошивания при ударах. Шейку вала между канавками протачивают для устранения неравномерной выработки, после чего нарезают «рваную» резьбу 7 с шагом 0,75— 1,25 мм. Ее получают, устанавливая резец ниже оси вращения детали на 4—5 мм. При рваной резьбе образуется много заусенцев и неровностей, которые способствуют хорошему сцеплению напыленного слоя с поверхностью детали. Аппарат перемещают вдоль вала при вращении его с частотой 20—60 об/мин, за каждый проход напыляется слой толщиной 0,03—0,2 мм. Толщина слоя после механической обработки должна быть 0,7—1 мм на сторону. Обработку напыленных шеек производят резцами на токарных станках или шлифованием. Припуск на обточку должен составлять 0,5— 1,5 мм в зависимости от диаметра шейки.

Автоматическую и полуавтоматическую наплавку производят под слоем флюса или в среде защитного газа, которые предохраняют расплавленный металл шва от воздействия воздуха. Флюсы, кроме того, расплавляясь в процессе сварки, улучшают химический состав и механические свойства наплавленного слоя. Флюс представляет собой сыпучее вещество, состоящее из зерен размером 0,5—3,5 мм. В качестве защитных газов используют диоксид углерода, аргон и гелий.

Автоматическую электродуговую наплавку под флюсом производят на специальной установке, которая обеспечивает вращение детали и подачу проволоки и флюса из бункера в зону сварки.

Вибродуговая наплавка является разновидностью электродуговой сварки и осуществляется электродом, вибрирующим с частотой 20—100 Гц. Жидкий металл с электрода переносится мелкими каплями, благодаря чему деталь нагревается меньше, чем при обычной электродуговой наплавке, и меньше деформируется.

Рис. 2. Схема вибродуговой наплавки

Вал 1 (рис. 2) закрепляют в центрах токарного станка. На суппорте устанавливают вибродуговую головку. Электродная проволока 11 подается из кассеты 12 роликовым механизмом 13 через мундштук 8. Вибрирование электрода осуществляется устройством, состоящим из сердечника 10, обмотки 9 и пружины 14. Флюс 7 самотеком подается в зону наплавки из бункера 6 и удерживается на поверхности вала заслонкой 5. Наплавление слоя 4 осуществляется по винтовой линии с непрерывным удалением шлаковой корки 17 резцом 3, закрепленным с другой стороны суппорта в держателе 2. Источником питания сварочной дуги служит преобразователь 15. Ток регулируется дросселем 16.

Поверхности, подлежащие наплавке, очищают металлической проволочной щеткой и наждачной бумагой, а затем обезжиривают. Шпоночные пазы и отверстия закрывают медными или графитовыми заглушками или замазывают стержневой смесью.

Посадку подшипников качения на валу восстанавливают также с помощью гальванических покрытий одной из сопрягаемых поверхностей: в микромашинах хромируют шейки валов, у крупных подшипников хромируют или меднят посадочные поверхности.

На поверхность наносят слой хрома (или меди) такой толщины, которая обеспечивает требуемый натяг.

Рис. 3. Шариковая накатка: 1 — гайка, 2 — шарик, 3 — ось, 4 — шарикоподшипник, 5 — обойма, 6 — винт, 7 — корпус

Износостойкость посадочных поверхностей повышают методом поверхностного упрочнения. Валы обкатывают на токарных станках, закрепляя в суппорте вместо резца специальное приспособление — шариковую накатку (рис. 3). Шарик с определенным усилием прижимается к детали, сминая при ее вращении микронеровности и повышая чистоту и твердость поверхностного слоя. Для уменьшения трения шарик упирается в два шарикоподшипника 4, закрепленных на осях в корпусе 7. Шарик удерживается от выпадения обоймой 5. Продольная подача при обкатке выбирается в пределах 0,1—0,3 мм/об. Диаметр вала после обкатки уменьшается за счет смятия (заглаживания) неровностей.

Поверхностное упрочнение деталей производят дробеструйным наклепом, алмазным выглаживанием и другими методами. При дробеструйном наклепе дробинки под воздействием воздушной струи или лопаток вращающегося ротора с большой скоростью ударяются о деталь, изменяя физические свойства ее поверхности. Алмазное выглаживание осуществляется соприкосновением скругленного алмазного наконечника с вращающейся деталью.