УДК [621.313.048:621.315.613.1].004.63

УСКОРЕННОЕ СТАРЕНИЕ СЛЮДЯНОЙ КОМПОЗИЦИОННОЙ ИЗОЛЯЦИИ ЭЛЕКТРИЧЕСКИХ МАШИН ПОД ВОЗДЕЙСТВИЕМ ПОВЫШЕННОЙ ЧАСТОТЫ И НАПРЯЖЕНИЯ

Херстад, Брид, Хенсен, Николаисен, Хенриксен (Норвегия) 1

Введение. Общепризнано, что ЧР играют весьма важную роль в процессе длительного разрушения композиционной слюдяной изоляции электрических машин.

1 К. Herstad, А. Р. Brede, W. Hensen, F. Nicolaysen, E. Henriksen. Ageing of mica composite HV machine insulation accelerated by voltage and frequency. Доклад 15-04 на сессии СИГРЭ 1982 г. Пер. с англ. Э. М. Попова.

Поскольку количество разрядов в течение одного цикла не зависит от частоты, представилось целесообразным провести испытания систем изоляции такого типа на срок службы на повышенной частоте. Цель данного исследования заключалась в том, чтобы установить наличие пропорциональности между ускорением процесса разрушения изоляции и повышением частоты.

Всего было выполнено три серии испытаний: две на частоте 500 Гц при напряженности электрического поля 7,0 и 5,5 кВ/мм и одна на частоте 50 Гц при напряженности 7,0 кВ/мм. В ходе испытаний, продолжительность которых составила примерно 3350 ч, все объекты находились при постоянной температуре 70° С.

Во время испытаний регулярно контролировались такие параметры изоляции, как tgδ, емкость, интенсивность разрядов и электрическая прочность. В качестве измерительных приборов были использованы мост Шеринга, интегрирующий емкостной мост, а также уравновешенный мост для измерения ЧР.

Объекты испытаний. Для испытаний использовались стержни длиной 600 мм с изоляцией на рабочее напряжение 14 кВ. Система изоляции была выполнена на основе щепаной слюды и эпоксидных смол.

Особое внимание было уделено устройству электродов, и в частности методу их крепления к образцам, поскольку приходилось учитывать значительные емкостные токи, возникающие при испытаниях на частоте 500 Гц, и необходимость получения пробоя изоляции в центральной части испытуемых образцов.

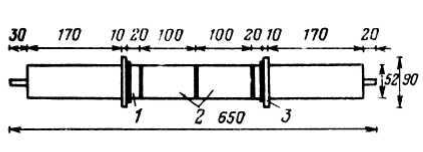

В результате было принято решение использовать две схемы устройства электродов - одну для длительных испытаний и другую для испытаний на пробой. Схема устройства электродов для длительных испытаний показана на рис. 1. Главный электрод и экранирующие электроды выполнены из электропроводящей эмали и медного провода, накрученного на поверхность стержней. Для выполнения измерений с помощью уравновешенного моста главный электрод был разделен на две равные части. Концы электрода выполнены в виде медною кольца с бакелитовой втулкой.

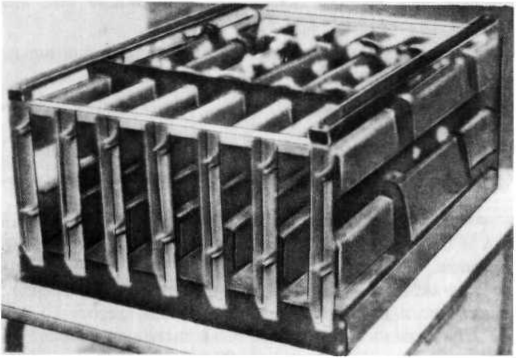

Длительные испытания проводились в циркулирующем силиконовом масле при температуре 70°С. Во избежание проникновения масла в изоляционную систему весь стержень покрывали четырьмя слоями эпоксидной смолы. Объекты испытаний устанавливали в алюминиевые кассеты, показанные на рис. 2, и погружали в масляные ванны с циркуляцией. Для каждой комбинации напряжения и частоты использовалось по одной кассете.

Рис. 1. Устройство электродов для длительных испытаний при частоте 50 и 500 Гц:

1 - экранирующие электроды; 2 - главный электрод (электроды); 3 - заделка электродов в виде медного кольца с бакелитовой втулкой

Рис. 2. Кассета с образцами для определения перед погружением длительной электрической прочности в силиконовую ванну

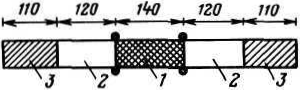

Рис. 3. Устройство электродов для определения кратковременной электрической прочности на частоте 50 Гц:

1 — электропроводящая эмаль на поверхности стержня и резинового кольца; 2 — полупроводящая эмаль на поверхности стержня; 3 - изолированная часть стержня без покрытия эмалью

Рис. 4. Ванна для проведения испытаний на электрическую прочность на частоте 50 Гц:

1 - пластмассовая ванна с маслом; 2 - алюминиевые экраны; 3 - объект испытаний, показанный на рис. 3

Однако описанная конструкция электродов не удовлетворяла требованиям проведения испытаний по определению электрической прочности изоляции, поскольку при такой конструкции пробой почти всегда происходил под бакелитовым хомутом. Поэтому для определения кратковременной электрической прочности изоляции система электродов была переделана и использовалась схема, показанная на рис. 3. При этом высокое напряжение подавалось на внешний электрод 1, а внутренний медный стержень служил заземляющим электродом. Затем стержни помещали в отдельную ванну с маслом, где их испытывали на пробой. Дополнительно к этому на концах медного стержня устанавливали большие изогнутые алюминиевые экраны, находившиеся на потенциале земли, с целью снижения напряженности электрического поля на краях электродов. Вся схема проведения опытов показана на рис. 4.

При описанной схеме устройства электродов 95% пробоев изоляции происходило под электродом в центральной части стержня.

Группы А и В содержали по 28 образцов каждая, а группа С всего лишь 17 образцов.

Перед постановкой на испытания было проведено измерение электрических характеристик изоляции всех образцов на частоте 50 Гц при температуре 70°С. Указанные измерения были выполнены после выдержки образцов в течение 24 ч при напряжении 20 кВ и температуре 70°С.

Электрическая прочность изоляции в исходном состоянии определялась на 12 образцах при температуре 20°С с плавным увеличением приложенного напряжения со скоростью 10 кВ/мин.

Измерение электрических характеристик проводилось на 15 образцах каждой группы через 500, 800, 1250, а в группе С и 3350 ч после начала испытаний. Измерения проводились на частоте 50 Гц при температуре 70°С, при этом с испытаний снималось по три образца из каждой группы и проверялось их пробивное напряжение на частоте 50 Гц при температуре 20°С.