Исследования, разработки, методы расчета

УДК 621.313.333.002.2.004.18

ОСНОВНЫЕ НАПРАВЛЕНИЯ СНИЖЕНИЯ ТЕХНОЛОГИЧЕСКОЙ МАТЕРИАЛОЕМКОСТИ МАГНИТОПРОВОДОВ АСИНХРОННЫХ ДВИГАТЕЛЕЙ

И. П. КОПЫЛОВ, доктор техн. наук, О. Н. КОСТИКОВ, канд. техн. наук, А. И. ЯКОВЛЕВ, доктор техн. наук

Важнейшей задачей, решаемой работниками электромашиностроения в 12-й пятилетке, является уменьшение материалоемкости продукции. В частности, расход электротехнической стали должен быть снижен на 30 %. Поэтому необходимо ускорить поиск и реализацию резервов уменьшения эксплуатационной, конструкционной и технологической материалоемкости наиболее массового вида изделий электромашиностроения — асинхронных двигателей малой и средней мощности.

Эксплуатационная материалоемкость определяется надежностью электрических машин — чем выше надежность, тем меньше материалов затрачивается на изготовление машин, необходимых для замены вышедших из строя. Конструкционная материалоемкость машины является функцией ее энергоемкости, которая зависит от уровня совершенства конструкции электромагнитной и охлаждающей систем. Технологическая материалоемкость определяется степенью использования материалов при производстве электрических машин.

Исследования в области безотходной технологии изготовления электромашин малой и средней мощности направлены главным образом на увеличение коэффициента использования электротехнической стали при производстве магнитопроводов.

Существует пять основных направлений снижения технологической материалоемкости магнитопроводов асинхронных двигателей: изготовление их элементов навивкой из ленты, гофрированием из полосы, свертыванием из плоского шихтованного пакета, прессованием из отходов электротехнической стали и шихтовкой из пластин при малоотходном их раскрое.

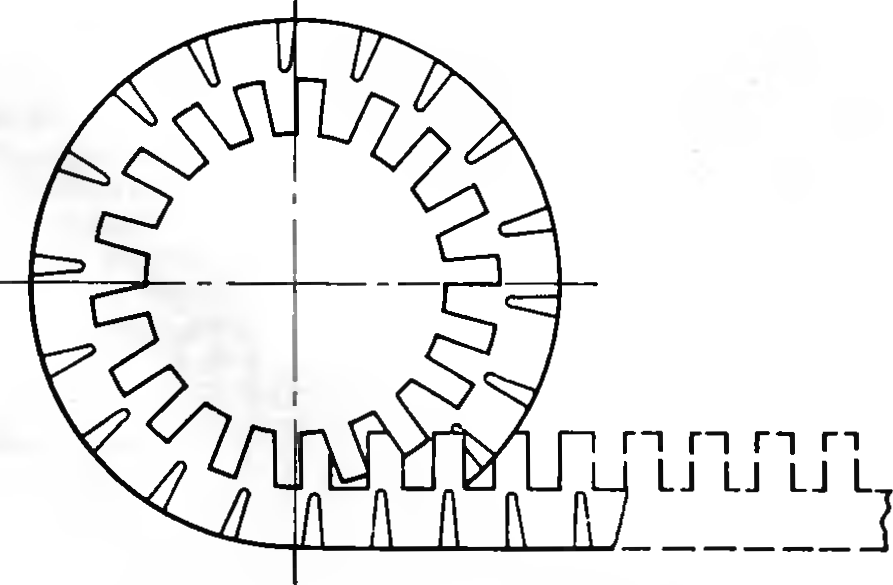

Первые конструкции безотходных магнитопроводов были разработаны фирмами «Дженерал Электрик» и «Вестингауз» [1]. Они предложили изготавливать магнитопровод навивкой на ребро непрерывной стальной ленты с предварительно вырубленными пазами. Различные варианты магнитопроводов по патентам и авторским свидетельствам США, Японии, Франции, Англии, ФРГ, СССР 11,2] являются развитием этой конструкции. Лучшие варианты цельновитых магнитопроводов позволяют повысить коэффициент использования электротехнической стали до 0,9 и гарантируют преемственность существующей технологии обмоточно-изолировочных работ.

Недостаток цельновитого магнитопровода — сильная деформация ленты при навивке, уменьшающая заполнение пакета сталью и ухудшающая характеристики материала. Чтобы избежать этого, в ярме делают радиальные рассечки, однако они приводят к повышению намагничивающего тока статора.

Другой путь устранения негативного влияния самопроизвольного гофрообразования ленты при навивке — применение предварительной локальной ее деформации в области ярма. Например, деформацией ленты с двух сторон можно выполнить по линиям, отвечающим середине зубцов, радиально направленные углубления (рис. 1), куда могут входить клиновидные выступы корпуса при образовании его путем обливки магнитопровода алюминием. Преимущество такого варианта [3] — повышенный теплоотвод от статора, лучшее скрепление пакета.

Для уменьшения технологических напряжений, возникающих при навивке ленты на ребро, фирма «Дженерал Электрик» предложила [2] выполнять магнитопровод составным: его ярмо и зубцовая зона навиваются раздельно из сплошной и гребенчатой лент соответственно. Чтобы ослабить влияние образующегося при разделении ярма и зубцовой зоны технологического зазора на электромагнитные, тепловые и прочностные характеристики магнитопровода, предусматривают скрепление его элементов с помощью посадки нагорячо, магнитодиэлектрических масс, резьбового соединения и др.

В составных витых магнитопроводах возможна навивка «обращенных» зубцовых зон с открытыми к ярму пазами [4]. При этом непрерывную ленту раскраивают на две заготовки с зубцами прямоугольной формы и через направляющие ролики подают на вращающиеся оправки (рис. 2). Для установки зубцов на одном уровне производят их обкатку шестеренчатыми валиками. Достоинство такого технического решения — повышение коэффициента заполнения пазов проводами, поскольку обмотка укладывается в открытые пазы с наружной стороны пакета.

Во всех случаях технология изготовления витых магнитопроводов включает операции навивки ленты на ребро, резки полученной спирали на мерные части, опрессовки и скрепления их, термообработки, калибровки [5], а для составных магнитопроводов — и сборки ярма с зубцовой зоной. Для выполнения части указанных операций необходимо новое технологическое оборудование.

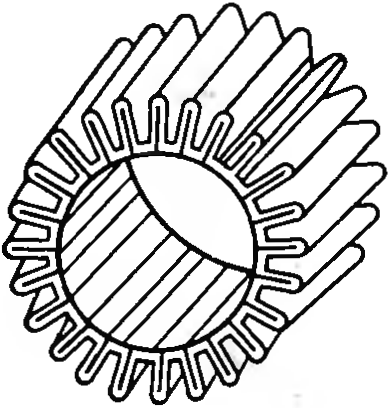

Этот же недостаток присущ безотходной технологии, предусматривающей изготовление элементов магнитопровода гофрированием из полосы [6]. Чаще всего так выполняют зубцовую зону (рис. 3), которую затем устанавливают в витое ярмо, хотя возможно изготовление гофрированием и всего магнитопровода [7].

Анализ большого числа патентов и авторских свидетельств показал, что они посвящены различным способам осуществления и совершенствования идей, заложенных в [8, 9]. Согласно первой из них зубцовая зона выполнена в виде связки гофрированных зубцов (рис. 4, а) или замкнутой гофры с дополнительными радиальными ребрами (рис. 4, б), отогнутые участки которых удерживают обмотку в пазах, причем в обоих случаях пазы открыты к расточке статора, так что обмотка укладывается в них обычным способом. В конструкции ВНИПТИЭМ [9] пазы открыты к ярму (рис. 3), что упрощает укладку обмотки и обеспечивает меньшую повреждаемость проводов.

Последующие технические решения направлены на повышение прочности зубцовой зоны (выполнение ее из двух полос, гофры одной из которых расположены между гофрами другой), снижение возникающих в гофрированной полосе экранных потерь (разделение ее на несколько осевых участков), улучшение магнитных свойств магнитопровода (уточнение пазных перемычек, сошлифовка полукруглых выступов гофр) и др.

Заметим, что применение гофрированной зубцовой зоны описанных типов и витого ярма дает составной магнитопровод с взаимно ортогональной шихтовкой его элементов. При срезке выступов гофр с целью уменьшения экранных потерь и улучшения коэффициентов воздушного зазора гофрированная зубцовая зона вырождается в совокупность продольно шихтованных зубцов типа [10]. Магнитопроводы с такими зубцами, которые предварительно набирают из пластин на оправке и затем монтируют в витое ярмо, также являются безотходными. При замене продольно шихтованных зубцов и сосредоточенных секций обмотки набором аксиально расположенных чередующихся стальных пластин и проводников получается безотходный статор с распределенным активным слоем [2]. Преимущества его хорошо известны, однако в двигателях массового производства такая конструкция пока не нашла применения из-за технологической сложности получения распределенного активного слоя.

Недостатки сплошных гофрированных зон с аксиальным расположением плоскостей гофр во многом устранены в конструкциях с приставными гофрированными зубцами, гофры которых расположены в поперечных к оси магнитопровода плоскостях. При использовании зубцов с гофрами различной высоты, из которых низкие примыкают к (внутренней поверхности витого ярма, а высокие своей наружной частью входят в зазоры между его витками (рис. 5), обеспечивается плотное соединение зубцов с ярмом «впереплет» с уменьшенным магнитным сопротивлением. Расположенные в свободных от гофр участках межвитковых зазоров внутренние ребра охлаждения, образованные в процессе обливки магнитопровода алюминием, обеспечивают хорошую эвакуацию греющих потерь.

Рис. 1 Навивка цельного магнитопровода из гребенчатой локально деформированной ленты

Рис. 2. Навивка «обращенных» зубцовых зон двух магнитопроводов из безотходно раскроенной ленты

Рис. 3. Зубцовая зона, гофрированная из сплошной полосы

Рис. 4. Разновидности гофрированных зубцовых зон: а — связка гофрированных зубцов; б — замкнутая гофра с дополнительными радиальными ребрами

Рис. 5. Магнитопровод с приставными гофрированными зубцами, гофры которых расположены в поперечных плоскостях

Общий недостаток всех магнитопроводов с гофрированными элементами — необходимость замены части существующего оборудования электромашиностроительных заводов автоматами для гофрирования зубцовых зон типа разработанных ВНИПТИЭМ и БО ВНИИТэлектромаш [6, 11].

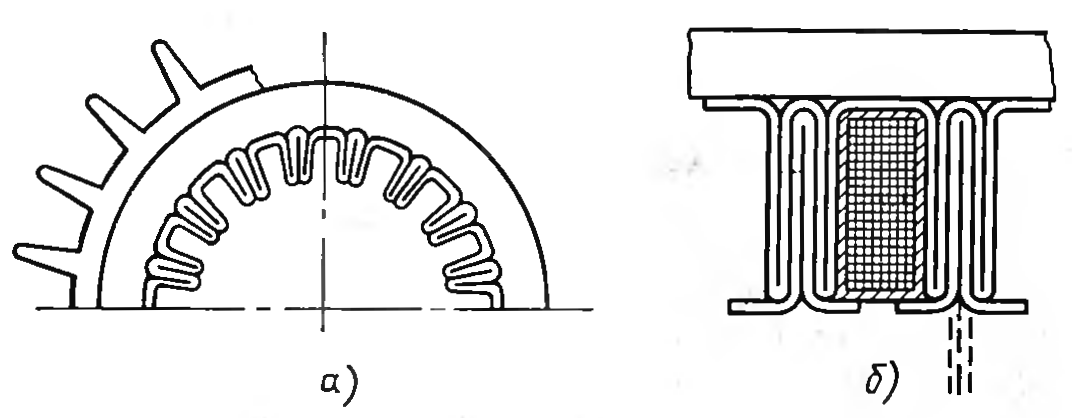

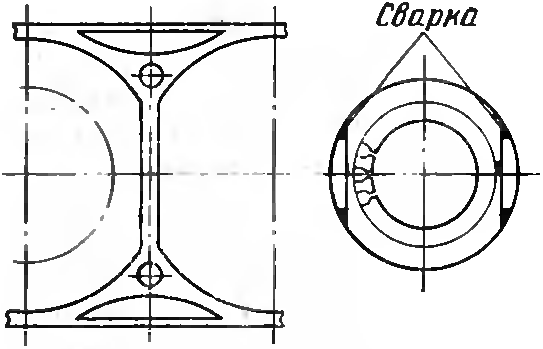

Рис. 6. Свертывание плоского шихтованного пакета в цилиндр

Рис. 7. Схема вырубки гребенок со смещенными просечками в зоне ярма

Сохранение существующего оборудования обеспечивается безотходной технологией [12], предусматривающей изготовление магнитопровода свертыванием плоского шихтованного пакета вокруг цилиндрической оправки (рис. 6). Пакет предварительно шихтуют (стапелируют) из зубчатых гребенок, вырубленных практически безотходно из рулона стали, подаваемой в пресс в направлении проката, что обеспечивает наилучшие магнитные свойства зубцов. После свертывания пакет проваривают в плоскости стыка.

Негативное влияние деформации перемычек между зубцами при свертывании пакета в цилиндр устраняется либо переходом к составному магнитопроводу, ярмо которого получают по той же технологии из сплошных полосок стали, либо выполнением в ярмах гребенок цельного магнитопровода специальных просечек. Чтобы просечки не привели к повышению намагничивающего тока статора, их смещают одну относительно другой в верхней и нижней гребенках (рис. 7) соответственно к левой и правой стенкам пазов. При шихтовке верхние и нижние гребенки располагают рядом попарно так, что просечки в соседних пластинах не совпадают друг с другом, находясь в различных плоскостях слева и справа от средних линий пазов. В процессе сворачивания плоского пакета в цилиндр воздействуют на перемычки ярма до полного смыкания кромок просечек. Тем самым достигается соединение гребенок в зоне ярма «внереплет» практически без воздушных зазоров.

Результаты испытаний двигателей 4AX90L4 с составным магнитопроводом и AHP90L2 с цельным магнитопроводом, изготовленных по описанной технологии в ПО «Укрэлектромаш», показали, что они удовлетворяют всем требованиям ГОСТ 19523-74.

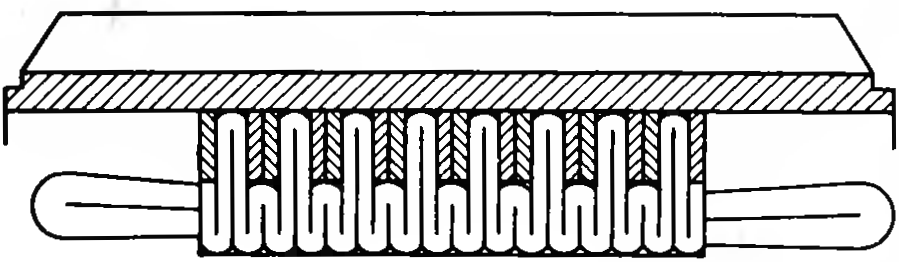

Отметим, что для свертывания в цилиндр плоских шихтованных пакетов можно применить достаточно простое приспособление (рис. 8). Пакет 1 вдвигают между оправкой 2 и обкаточным роликом 3 до упора в ограничитель 4. Поворотом рычага 5 против часовой стрелки выступающую часть пакета обжимают вокруг оправки, и после фиксации ее прижимным роликом 6 рычаг 5 возвращают в исходное положение. Дальнейшим поворотом его по часовой стрелке деформируют оставшуюся часть пакета, вслед за чем свернутый в цилиндр пакет проваривают в плоскости стыка двух крайних полузубцов.

Другим способом повышения коэффициента использования стали при сохранении имеющегося оборудования является изготовление укороченных магнитопроводов шихтовкой из зубцовых пластин с последующим дополнением их по торцам зубчатыми дисками, отпрессованными из отходов раскроя и вырубки пазов после переработки их в порошок или волокна непосредственно в цехе, где штампуются пластины магнитопровода. Такие шихтованно-прессованные магнитопроводы «продольной схемы» практически безотходные. Испытания двигателей АИР80В4 с магнитопроводами, торцевые диски которых были изготовлены из смеси железного порошка и отходов электротехнической стали, показали, что их характеристики практически соответствуют требованиям ГОСТ 19523-74.

Уменьшение подлежащих переработке отходов раскроя обеспечивает шихтованно-прессованные магнитопроводы «поперечной схемы», шихтуемые из рационально выкроенных (с отличающимся от кругового наружным контуром) пластин и дополняемые затем прессованными накладками для образования цилиндрической наружной поверхности. Но по данным испытаний, двигатели 4A90L2 и 4A90L4, магнитопроводы которых имели по четыре сегментных накладки из смеси железного порошка и отходов стали, а также двигатель 4A90L2 с прессованным этой смесью граненым шихтованным магнитопроводом не удовлетворяют требованиям ГОСТ 19523-74 по к. п. д. и нагреву. Магнитокапсулирование пазов и капсулирование лобовых частей обмотки высокотеплопроводным составом позволили довести эти параметры до значений, предписываемых ГОСТ 19523-74.

Применение шихтованно-прессованных магнитопроводов дает экономию электротехнической стали в заготовительной (массе на 40—60 %, но требует переработки отходов стали и прессования из них элементов магнитопроводов. Если отказаться от этих операций, то резервы снижения технологической материалоемкости будут заключены лишь в рациональном раскрое стали.

Вариант раскроя, показанный на рис. 9, позволяет получить экономию стали в среднем на 15 %; коэффициент раскроя составляет 0,80—0,94 для двигателей 4А71—4А100 и 0,83—0,97 — для двигателей 4А280— 4А355. Для увеличения экономии стали сегменты, из которых шихтуются накладки, дополняющие поверхность магнитопровода с двумя глубокими лысками до цилиндрической, выштамповывают между листами двигателя другой полюсности.

Рис. 8. Приспособление для свертывания плоских шихтованных пакетов в цилиндрические

Рис. 9. Схема раскроя листов с двумя глубокими дисками и сегментами элементов, дополняющих листы до круга

Если листы статора штамповать квадратными из полосы соответствующей ширины, то накладки следует шихтовать из сегментов, вырубленных из узкой ленты при расположении их в шахматном порядке основанием к краям ленты. Испытания двигателя 4A90L4 с четырьмя шихтованными накладками, приваренными к граненому пакету, показали, что он по всем параметрам удовлетворяет требованиям ГОСТ 19523-74.

Поскольку последнее из описанных направлений снижения технологической материалоемкости реализуется на имеющемся оборудовании с использованием отработанных технологических процессов и сохранением существующей номенклатуры рулонов электротехнической стали, оно представляется весьма перспективным.

Приведенные данные позволяют заключить, что описанные технические решения при внедрении их в производство наиболее массового вида электротехнических изделий — асинхронных двигателей единых серий — обеспечат существенный вклад в решение задачи снижения материалоемкости промышленной продукции.

Список литературы

- Нинберг С. Б. Конструкция магнитопроводов неявнополюсных электрических машин//Электротехническая промышленность. Сер. Электрические машины. М.: Информэлектро, 1981. Вып. 5(123). С. 16—19.

- Казанский В. М. Конструктивное развитие асинхронных машин с малоотходным магнитопроводом// Машины с малоотходными магнитопроводами и нетрадиционными обмоточными структурами. Новосибирск: НЭТИ, 1985. С. 7—25.

- А. с. 1023530 СССР. Статор электрической машины/ Ю. Г. Борзяк, В. Н. Пашков, А. М. Федюшкин, А. И. Яковлев// Открытия. Изобретения. 1983. № 22.

- Пути уменьшения материалоемкости электромашин малой и средней мощности / В. В. Безручко, О. Н. Костиков, Е. И. Малыхин и др.// Конструкция и охлаждение специальных электрических машин безотходной технологии. Харьков: ХАИ, 1980. С. 3—21.

- Степаиянц Э. А. Перспективный технологический процесс производства магнитопроводов сборной конструкции с гофрированной зубцовой зоной асинхронных двигателей низкого напряжения//Состояние и перспективы разработки и производства низковольтных асинхронных двигателей. Владимир: ВНИПТИЭМ, 1985. С. 154—159.

- Асинхронные двигатели с малоотходным магнитопроводом / Е. П. Бойко, Ф. К. Макаров, Ю. А. Кремешный, Э. А. Степанянц/Электротехника. 1984. № 5. С.

12—14. - А. с. 1069067 СССР. Статор электрической машины / В. М. Гусев, Л. В. Копылова, И. П. Копылов и др.// Открытия. Изобретения. 1984, № 3.

- Pat. 1920155 USA. Electrical maschine.

- A. c. 584392 СССР. Разъемный статор электрической машины/Э. А. Степанян, Э. А. Степанянц/Открытия. Изобретения. 1977. № 46.

- А. с. 985881 СССР. Статор электрической машины / Г. X. Гропникас, Ю. Б. Гроодис, П. И. Катилюс и др.// Открытия. Изобретения. 1982. № 48.

- Выбор оптимального способа изготовления гофрированной зубцовой зоны магнитопроводов электродвигателей / Э. А. Степанянц, А. И. Увакин,

- Л. И. Краснов, Ю. С. Ерипян // Экономия материальных и трудовых ресурсов при проектировании, производстве и эксплуатации асинхронных двигателей. Владимир; ВНИПТИЭМ, 1983. С. 23—30.

- Разработка и исследование магнитопроводов электродвигателей малой и средней мощности с малоотходным и безотходным производством / В. В. Безручко, В. Н. Клычков, Ю. П. Мавлянбеков и др.// Конструкция и охлаждение специальных электромашин безотходной технологии. Харьков; ХАИ, 1982. С. 3—15.