Применение бесподкладочного метода установки и выверки электрических машин может обеспечить высокое качество и сокращение продолжительности монтажных работ только при тщательной подготовке к монтажу. При неудовлетворительной подготовке к монтажу выигрыш во времени, затрачиваемом на бесподкладочную установку и выверку электрических машин, может быть растрачен на поиски той или иной недостающей технической документации или заранее не завезенных на место монтажа механизмов, винтовых устройств, инструментов, такелажной оснастки и др. В результате времени на монтаж потребуется значительно больше, чем при тщательно подготовленном традиционном методе монтажа электрических машин на металлических подкладках. В этом случае может быть также потеряна и экономическая эффективность от внедрения прогрессивного метода бесподкладочной установки и выверки машин.

Подготовку к монтажу электрических машин начинают с комплектации и изучения технической документации. Последняя включает документацию, передаваемую 20 заказчиком и разработанную монтирующей организацией.

К документации, передаваемой заказчиком, относится техническая документация, полученная им непосредственно от завода—изготовителя электрической машины, и привязочные чертежи на ее установку, разработанные проектной организацией для данного конкретного объекта.

Документация, полученная от завода-изготовителя, включает: паспорт по монтажу и эксплуатации, сборочные заводские чертежи, спецификацию и комплектовочные (отправочные) ведомости, инструкцию по сборке машин, поступающих в разобранном виде.

Техническая документация, передаваемая заказчиком, должна иметь штамп с надписью «Разрешено к производству» и подпись ответственного представителя заказчика.

Объем и содержание документации, разработанной монтирующей организацией, зависят от мощности и габаритов электрических машин. Для монтажа крупных электрических машин, как правило, разрабатывают проект производства работ (ППР), а для средних машин ограничиваются технологической запиской.

Изучение технической документации начинают с подробного ознакомления с паспортами и техническим описанием с инструкцией по монтажу и эксплуатации машин. Последние входят в состав сопроводительной документации, отправляемой заводом-изготовителем непосредственно с машинами в одном из закрытых мест.

В паспорте машины указывается ее основная техническая характеристика: тип машины, мощность, максимальный момент (для двигателей), дата выпуска, завод-изготовитель и т. д.

Техническое описание с инструкцией по монтажу и эксплуатации содержит краткие сведения о назначении машины, ее основные технические данные, описание устройства машины, перечень специального инструмента и приспособлений, отгружаемых заводом в комплекте с машинами (например, ключ для регулирования болтов отжимных планок ротора, прижимающих катушки полюсов к полюсным башмакам, винты для прижатия отжимных планок ротора, ключ для подпрессовки сердечника статора посредством отжимных болтов гребенок, ключ для заворачивания гаек, контрящих указанные отжимные болты и др.), сведения о маркировке частей машин, рекомендации по хранению машин, указания по консервации машин, требования к разборке и сборке, краткие указания по монтажу и подготовке к эксплуатации, перечень контролируемых величин, перечень возможных неисправностей и способов их устранения, указания по технике безопасности.

Техническое описание с инструкцией по монтажу и эксплуатации содержит ряд чертежей, в том числе: общий вид машины, схему пришлифовки щеток, схему измерения нажатия щеток на контактные кольца или коллектор, схему определения места замыкания изоляции подшипников, схему приспособления для сдвига статора и другие чертежи в зависимости от габарита и назначения машин.

Далее подробно изучают спецификации, комплектовочные (отправочные) ведомости и заводские сборочные чертежи. Если машины поступили от завода-изготовителя в разобранном виде, то изучают также инструкцию завода по их сборке. В заключение весь монтажный персонал должен тщательно изучить ППР или технологическую записку на монтаж машин.

В состав проекта производства работ на монтаж крупных электрических машин бесподкладочным методом входят следующие материалы: объяснительная записка, включающая краткие сведения по объекту; техническая характеристика монтируемых электрических машин и механически связанного с ними технологического оборудования; ведомость изменений и дополнений к проекту; технология бесподкладочного монтажа с указанием последовательности отдельных операций; план размещения электрических машин или их узлов (если машины поступают в разобранном виде) в монтажной зоне, учитывающий удельную нагрузку на перекрытия; перечень домкратов или винтовых устройств для бесподкладочного монтажа; ведомость применяемых при монтаже подъемно-транспортных средств, инструмента, приспособлений, основных и вспомогательных материалов; расчет стропов и канатов, необходимых для перемещения электрических машин и их частей; схемы строповки машин или отдельных узлов; календарный план или сетевой график -производства работ; указания по технике безопасности, разработанные конкретно для монтируемого оборудования и объекта; перечень форм сдаточной документации.

В технологической записке приводят лишь краткие сведения для монтажного персонала, в том числе: техническую характеристику монтируемых электрических машин и технологического оборудования; технологию бесподкладочного монтажа с указанием последовательности отдельных операций; перечень домкратов или винтовых устройств для бесподкладочного монтажа; ведомость применяемых при монтаже подъемно-транспортных средств, инструмента, приспособлений, основных и вспомогательных материалов; указания по технике безопасности.

Помимо комплектации и изучения технической документации, в процессе которых монтажный персонал подробно знакомится с технической характеристикой, назначением каждой из машин, подлежащих установке, и другими материалами, в объем и состав работ по подготовке к монтажу входят следующие операции:

выявление способов крепления машин к фундаментам и валов машин между собой, а также с технологическим оборудованием или механизмами по установочным чертежам заводов-изготовителей' или другой технической документации;

фиксация высотных отметок (по установочным чертежам) для отдельно стоящих машин-агрегатов, не связанных с технологическим оборудованием (механизмами), и расположения главных осей валов указанного оборудования для приводных двигателей;

ознакомление с конструкциями фундаментных плит и проверка строительных размеров фундаментов с учетом высотных отметок;

проверка наличия и исправности домкратов или соответствия винтовых устройств размерам и геометрии резьб в фундаментных плитах (в зависимости от выбранного способа бесподкладочного монтажа); при необходимости выдача заявок на приобретение недостающих домкратов или изготовление винтовых устройств;

выдача (при необходимости) задания строителям на исправление дефектов, выявленных при проверке строительных размеров фундаментов;

проверка наличия анкерных болтов и соответствия их размеров установочным чертежам, уведомление заказчика о выявленных отступлениях и выдача при необходимости эскизов на изготовление болтов соответствующих размеров;

выявление необходимого количества полумуфт, проверка их наличия на складах заказчика и соответствия чертежам завода-изготовителя; при этом, в частности, проверяют соответствие размеров в ступицах диаметрам шеек валов, на которые они должны быть насажены (при несоответствии посадочных размеров отверстий в ступицах полу Муфт необходимо известить об этом заказчика в письменной форме);

ознакомление с наличием и определение недостающих подъемно-транспортных средств, приспособлений, канатов, стропов и инструмента для монтажа машин; выдача заявок на их приобретение;

выбор совместно с представителями заказчика площадки для разгрузки и подготовки к монтажу поставляемых машин, оснащение ее необходимыми принадлежностями и приспособлениями для такелажных работ (на площадке должны быть заготовлены шпалы, деревянные и металлические козлы), а также материалами для покрытия частей машин (брезент, толь, рубероид, оберточная бумага и т. п.);

подготовка для промывки деталей: бидонов, противней, оберточных концов, ветоши, керосина, бензина, этилового спирта, ксилола, а также пушечной смазки, смазки ЦИАТИМ-203 по ГОСТ" 8773-73 и др.;

оснащение монтажной площадки передвижным рабочим местом (контейнером), верстаками, шкафами и запирающимися ящиками для хранения метизов и мелких деталей;

составление совместно с заказчиком и генподрядчиком графика доставки к месту монтажа электрических машин и их частей.

Электрические машины, прибывшие с предприятия- изготовителя в собранном виде, на месте монтажа перед их установкой не разбирают.

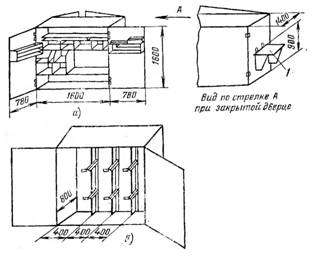

Контейнер — рабочее место машиниста по монтажу крупных электрических машин предназначен для укладки и хранения набора инструментов и приспособлений, а также для использования в качестве верстака (рабочего стола). Контейнер (рис. 12) состоит из двух отсеков: инструментального (рис. 1,а), предназначенного для укладки измерительного инструмента и приспособлений, и стропового (см. рис. 1,6) для укладки стропов.

Основные технические данные:

Габариты, мм....................................................... 1600X1400X1600

Масса, кг................................................................ 380

Описанный контейнер способствует повышению культуры производства и сокращению времени на поиск необходимого инструмента и приспособлений. Разработан ЛенПЭО ВНИИПЭМ совместно о трестом Севзапэлектромонтаж.

Рис. 1. Контейнер — рабочее место машиниста по монтажу крупных электрических машин. а — инструментальный отсек (вид спереди); б—строповый отсек (вид сзади); 1 —-откидной столик.

В объем работ по ревизии машин, прибывших в собранном виде, входят следующие операции:

очистка фундаментных плит и лап станин; промывка анкерных болтов керосином, осмотр и проверка качества резьбы (прогонкой гаек);

проверка зазоров между валом и уплотнениями подшипников;

проверка маслоуказательной и другой арматуры (фланцы, заглушки, спускные пробки и т. п.) на отсутствие повреждений;

промывка подшипников скольжения, измерение зазора между вкладышем подшипников и шейкой вала;

промывка подшипниковых стояков и картеров керосином; заливка их для проверки отсутствия течи через арматуру керосином на 50—60 мм выше уровня сливного патрубка с заглушкой последнего (время испытания 8—12 ч); заполнение масляных камер чистым маслом указанной предприятием-изготовителем марки до установленного уровня;

Рис. 2. Поворот вала крупных электрических машин. а — при помощи крана и каната; 1 — вал; 2 — канат; 3 и 4 — петли на конце каната; 5 — болт; б — при помощи специального приспособления: 1 — рычаг; 2 — лента; 3 — зажим для ленты.

вскрытие подшипников качения и проверка заполнения их консистентной смазкой;

продувка обмоток, щеточного механизма и других частей машины чистым и сухим воздухом для очистки их от пыли;

проверка щупом воздушного зазора между ротором (якорем) и статором (магнитной системой);

проверка состояния щеточного механизма, коллектора и контактных колец;

проверка крепления щеточной траверсы, щеток и щеткодержателей;

проверка состояния выводов;

проверка состояния охладителей и опрессовка их в соответствии с указаниями предприятия-изготовителя;

проверка мегаомметром на соответствующее напряжение сопротивления изоляции обмоток статора, ротора, траверсы, стояков и изолированных подшипников;

проверка свободного вращения ротора и отсутствия задевания (ротора о статор, вентиляторов за крышки лобовых щитов) прокручиванием валов при помощи крана и каната (рис. 2,а) или приспособления, изображенного на рис. 2,6.

При ревизии с подшипниками качения, отгруженными заводом-изготовителем в собранном виде, особое внимание должно уделяться осмотру подшипников. При транспортировании таких машин может иметь место на- бой (наклеп) или местное повышение твердости подшипников, служащих при транспортировании опорами для роторов. Это явление получило название явления бринелирования. Подшипники с наклепом при эксплуатации машины могут привести к аварии. В целях предупреждения этого машины с подшипниками качения, отправляемые в собранном виде на расстояние более 1000 км, устанавливают на транспортных средствах с применением амортизаторов и располагают поперек движения транспорта.

Заводы ЛПЭО «Электросила» для машин с подшипниками скольжения применяют кольцевые фиксаторы, устанавливаемые на маслосбрасывающих канавках вала ротора с креплением болтами к корпусу подшипника. При ревизии машин кольцевые фиксаторы снимают, а маслосбрасывающие канавки очищают от смазки и пыли.

При отсутствии уверенности в том, что во время транспортирования и хранения машина после заводской сборки осталась неповрежденной и незагрязненной, необходимость и степень ее разборки для ревизии определяются актом, составленным компетентными представителями заказчика и электромонтажной организации. Работы по полной или частичной разборке машины и последующей сборке ее выполняют в соответствии с инструкцией предприятия-изготовителя.

Так, например, полную разборку синхронного электродвигателя типа ДСЗ в соответствии с инструкцией завода ЛПЭО «Электросила» производят в следующей последовательности:

проверяют наличие на всех узлах и деталях маркировки, обеспечивающей их правильное взаимное расположение при сборке;

разъединяют маслопроводы в зоне разъемов подшипников;

обертывают контактные кольца картоном для защиты их от случайного повреждения и снимают щетки с щеткодержателей;

снимают щеточную траверсу с фундаментной плиты; последовательно разъединяют разъемы и снимают щиты с уплотнениями и направляющие щитки;

снимают боковые закрытия статора, расположенные в зоне лап и подъемных штырей;

открепляют статор от фундаментной плиты;

в воздушный зазор между ротором и статором по всей длине и окружности статора закладывают пресс-шпановую прокладку толщиной 3—4 мм;

снимают крышки подшипников и верхние полувкладыши;

приподнимают ротор на 5— 7 мм (рис. 3);

в воздушный зазор в нижней части статора по всей его длине закладывают дополнительные прессшпановые прокладки такой толщины, чтобы при опускании ротора вал не касался вкладышей подшипников; выкатывают нижние полувкладыши по шейкам вала в верхнее положение, сдвигают с них смазочные кольца н снимают полувкладыши с шеек;

в воздушный зазор в верхней части статора (по всей его длине) закладывают дополнительные прессшпановые прокладки толщиной 5—6 мм; выводят ротор из статора

Рис. 3. Приспособление для подъема валов средних и крупных электрических машин на небольшую высоту.

В случаях, когда актом установлена необходимость частичной разборки, ее производят в следующем объеме и последовательности:

последовательно разъединяют разъемы и снимают щиты с уплотнениями и направляющие щитки;

1 Технология и очередность операций по вводу и выводу ротора из статора подробно рассмотрены 'в книге М. Л. Каминского и В. Т. Получаикина «Монтаж электрических машин», Москва, «Энергия».

снимают торцевые щиты статора, расположенные в зоне опорных лап, и открепляют статор от фундаментной плиты;

устанавливают в окна опорных лап четыре приспособления для подъема статора (катки);

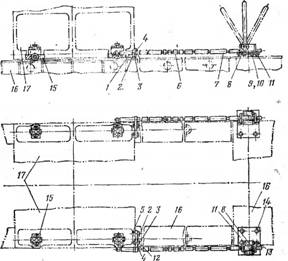

Рис. 4. Приспособление для сдвига и подъема статора.

1 — стержень; 2— задвижка; 3 — накладка; 4 — болт; 5— гайка; 6 — гайка накидная; 7 —стержень; 8 — приспособление для сдвига статора; 9 и 10 — прокладки; 11 — подставка; 12, 13 и 14 — болты; 15 — приспособление для подъема статора; 16 — фундаментная плита; 17 — статор.

устанавливают и закрепляют на фундаментной плите два приспособления для сдвига и подъема статора (рис. 4);

приподнимают статор на катках и вынимают подкладки, установленные между опорными лапами статора и, фундаментной плитой;

с помощью приспособлений производят сдвиг статора, переставляя по мере надобности задвижки 2 на стержнях 1 приспособления (см. рис. 4). В процессе сдвига статора необходимо следить, чтобы статор не задевал за ротор; ослабив отжимные болты катков, опускают статор на фундаментную плиту, подложив в случае необходимости под его лапы подкладки.

Примерно в том же объеме и порядке разбирают асинхронные электродвигатели и машины постоянного тока. После разборки производят ревизию статора и ротора. В процессе ревизии проверяют:

прочность посадки клиньев, крепящих обмоточные секции в пазах магнитопроводов;

состояние изоляционного покрова лобовых частей обмоток и миканитовых гильз на выходе обмоточных секций из пазов статорной стали;

состояние активной стали статоров и роторов —отсутствие вмятин и забоин на пазовых зубцах и глубокого повреждения их ржавчиной;

состояние подшипниковых стояков и вкладышей подшипников;

исправность коллектора (у машин постоянного тока) — качество паек в «петушках» коллекторных пластин и у шин, соединяющих обмоточные секции с коллекторными пластинами;

сопротивление изоляции обмоток (у машин постоянного тока кроме основных обмоток проверяют также сопротивление изоляции обмоток полюсов возбуждения и компенсационных обмоток) и изолированных частей щеточното механизма.

В машинах постоянного тока, имеющих компенсационные обмотки, тщательно осматривают щели между шинами, соединяющими торцы стержней компенсационной обмотки в их лобовой части.

Если машины поступают в разобранном виде, кроме указанного выше, выполняют следующие операции:

очищают все резьбовые отверстия фундаментных плит, проверяют качество резьбы, а при необходимости исправляют резьбу;

разбирают подшипники со снятием крышек и вкладышей, проверяют прилегание крышек к стоякам и промывают вкладыши; обрабатывают баббитовую поверхность вкладышей, имеющую мелкие царапины и задиры; проверяют плотность заливки баббита керосиновой пробой и соответствие масляных канавок чертежу;

проверяют исправность изоляционного покрова лобовых частей обмоток и миканитовых гильз на выходе обмоточных секций, активную сталь статора и ротора на отсутствие вмятин, забоин и ржавчины, а также состояние бандажей в лобовых частях обмотки, плотность расклиновки обмоток при выходе из пазов (если расклиновка предусмотрена конструкцией электрической машины) и плотность запрессовки сердечников.

В результате осмотра и проверки состояния демпферной клетки, обмоток возбуждения, компенсационной обмотки необходимо убедиться в отсутствии подвижности катушки на сердечниках полюсов и проверить прочность расклиновки или болтового крепления полюсов.

Проверяют также затяжку всех болтовых соединений, осматривают и проверяют качество пайки всех неизолированных паяных соединений (демпферная клетка, компенсационная обмотка и катушки якоря).

В машинах постоянного тока проверяют внутренние соединения обмоток и правильность чередования и полярность полюсов, а в машинах переменного тока — согласованность выводов обмоток и схемы внутренних соединений.