А. Явнополюсные синхронные машины. Наиболее распространенная конструктивная схема таких машин показана на рис. 3, а, индуктор является вращающейся частью с выступающими полюсами. В машинах мощностью до 100 кет при скорости вращения 750— —1500 об /мин полюсы крепятся болтами к втулке, насаженной на вал. При большем количестве полюсов сердечник ротора выполняют в виде колеса, по ободу которого проходит магнитный поток (рис. 2). В машинах средней и большой мощности полюсы крепятся к сердечнику ротора с помощью Т-образных хвостов. Для катушек обмотки возбуждения применяется прямоугольный провод, а в крупных машинах — полосовая медь. В полюсных наконечниках размещаются медные или латунные стержни, соединенные по торцам полюсных наконечников медными дугами. Стержни и дуги образуют короткозамкнутую обмотку ротора, предназначенную для создания асинхронного момента. Явнополюсные синхронные машины мощностью до 10 кет и одноякорные преобразователи выполняются по конструктивной схеме машин постоянного тока, вместо коллектора на вращающемся якоре расположены три контактных кольца для соединения обмотки якоря с сетью.

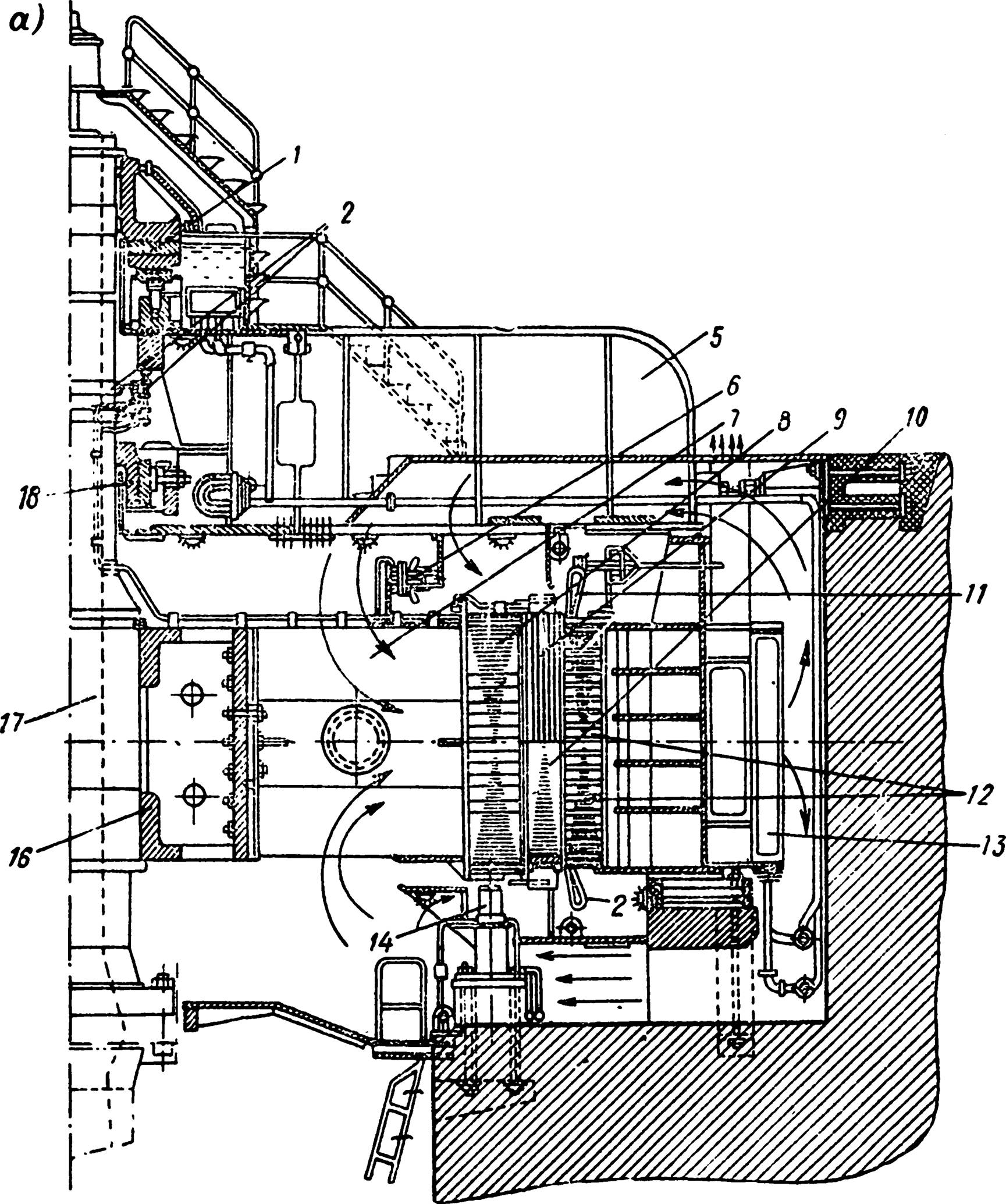

Синхронные машины обычно имеют радиальную вентиляцию (рис. 2 и 2). Воздух подается в машину двумя вентиляторами, расположенными вблизи торцов сердечника ротора. После выхода из вентилятора воздух делится на две струи, одна из которых охлаждает лобовые части обмоток, а вторая направляется между катушками ротора к зазору и затем проходит через радиальные каналы сердечника статора. В пространстве между сердечником статора и корпусом обе струи объединяются, и горячий воздух выходит через отверстия с боковых сторон корпуса.

Явнополюсные синхронные машины с горизонтальным расположением вала широко используются как генераторы и двигатели.

Рис. 2. Явнополюсная синхронная машина

1 — пакеты сердечника статора, 2 — обмотка статора, з — успокоительная обмотка, 4 — обмотка возбуждения, 5 — лопасти вентилятора, 6 — сердечник полюса, 7 — обод ротора,

8 — контактные кольца, 9 — подшипник, 10 — вал

Приводными двигателями для генераторов служат паровые машины и значительно чаще двигатели внутреннего сгорания и гидравлические турбины. Паровая машина имеет небольшую скорость вращения, а для уменьшения размеров генератора его скорость вращения выбирается равной 750—1500 об /мин, поэтому между паровой машиной и генератором вводится ременная передача. Двигатель внутреннего сгорания, как правило, соединяется непосредственно с генератором, который в этом случае выполняется с одним подшипником. Второй опорой для ротора генератора служит подшипник приводного двигателя. Момент на валу поршневых машин содержит значительную беременную составляющую, это приводит к необходимости устанавливать маховик или же выполнять ротор синхронного генератора с увеличенным моментом инерции. По такой же конструктивной схеме выполняются синхронные двигатели, предназначенные для привода компрессоров.

Гидравлические турбины имеют небольшую скорость вращения 60—500 об/мин и соединяются непосредственно с генераторами. Чем меньше напор воды (высота плотины) и чем больше мощность турбины, тем меньше оптимальная скорость вращения (при которой к. п. д. турбины достигает максимального значения).

Рис. 3. Погружной синхронный генератор

1 — водонепроницаемая оболочка; 2 — направляющий подшипник, 3 — статор генератора, 4 — ротор генератора, 5 — вал, 6 — упорный подшипник, 7 — направляющий аппарат турбины, 8 — рабочее колесо турбины

При таких скоростях вращения генераторы имеют много полюсов, большой диаметр и сравнительно небольшую длину. Для привода генераторов мощностью до 30 МВт применяются прямоточные турбины, в которых поток воды не имеет резких поворотов. Турбина и генератор устанавливаются внутри плотины, отсутствие машинного зала значительно уменьшает размеры и стоимость электростанции. Генератор в этом случае выполняется проточным или погружным. В проточном генераторе индуктор насажен на рабочее колесо турбины и поток воды проходит внутри индуктора. Недостаток этого исполнения — сложность устройства уплотнений, препятствующих попаданию воды к сердечникам и обмоткам генератора. В настоящее время большее распространение получили погружные генераторы (рис. 3), отделенные от водяного потока непроницаемой оболочкой. Ротор генератора поддерживается двумя радиальными подшипниками. Давление рабочего колеса турбины и случайные осевые силы противоположного направления воспринимаются двусторонним упорным подшипником. Высокое использование активных материалов, обусловленное малыми размерами генератора, вызывает необходимость интенсивного охлаждения. Кроме воздуха, в качестве охлаждающего агента может быть использована вода, циркулирующая по трубчатым проводникам обмоток статора и ротора.

Рис. 4. Синхронные генераторы: а — подвесной, б — зонтичный

1 — упорный подшипник, 2 — контактные кольца, 8 — подвозбудитель, 4 — возбудитель, б — верхняя крестовина, в — регуляторный генератор, 7 — спица ротора, 8 — обод ротора, 9 — сердечник полюса ротора, 10 — обмотка возбуждения, 11 — обмотка статора, 12 — пакеты сердечника статора, 13 — охладитель, 14 — тормоз-домкрат, 15 — нижняя крестовина, 16 — втулка ротора, 27 — вал, м — направляющий подшипник, 19 — вспомогательный синхронный генератор

Большинство генераторов, приводимых во вращение гидравлическими турбинами, выполняется с вертикальным расположением вала. Для сохранения определенного положения вала генератор имеет один упорный подшипник (подпятник) и один или два радиальных (направляющих) подшипника. Упорный подшипник воспринимает вес вращающихся частей генератора и турбины, а также вес воды над рабочим колесом турбины.

По конструктивной схеме вертикальные генераторы делятся на подвесные и зонтичные (рис. 4). В подвесном генераторе упорный подшипник 1 расположен на верхней крестовине 5, а в зонтичном генераторе — находится на нижней крестовине 15 или на направляющем аппарате турбины. Применение зонтичного генератора позволяет снизить высоту агрегата и машинного зала за счет уменьшения размеров верхней крестовины, что способствует также снижению массы агрегата. На одном* валу с генератором в верхней его части размещаются роторы вспомогательных машин: возбудителя 4, подвозбудителя 3 и регуляторного генератора 6 — магнитоэлектрического синхронного генератора для электроснабжения масляного насоса регулятора турбины. Небольшой генератор постоянного тока (подвозбудитель) предназначен для возбуждения главного возбудителя, снабжающего постоянным током обмотку индуктора синхронного генератора. В крупных синхронных машинах вместо возбудителя постоянного тока применяется вспомогательный синхронный генератора 19 и ионные выпрямители с соответствующей системой регулирования.

При быстром уменьшении нагрузки (например, отключении генератора от сети) скорость вращения агрегата может достичь 1,7-г-2,5 синхронной скорости nv Угонная скорость пу вращения определяет наибольшие возможные по условию прочности размеры диаметра ротора синхронного генератора. Допустимая угонная окружная скорость зависит от материала обода роторного колеса и составляет и2У = 110 ч- 130 м/сек. Поэтому при угонной скорости пу = 2,5 пг номинальная окружная скорость ротора v2 = 44 ч- Ч- 52 м/сек и диаметр ротора не более 60 v2 = (840* ч- 900) : nv Так, диаметр ротора генератора Волжской ГЭС имени В. И. Ленина равен 14 м {п 68,2 об/мин). Наиболее ответственной частью роторного колеса является обод, собранный из листовой стали толщиной 4-т-6 мм и насаженный на спицы, прикрепленные к центральной втулке. Полюсы крепятся к ободу ротора при помощи Т-образных хвостов. На полюсах, кроме обмотки возбуждения, укладывается успокоительная обмотка. Вследствие большого момента инерции ускорение ротора при пуске и замедление при остановке получается небольшим, особенно затягивается время остановки из-за неплотностей в затворе турбины. Продолжительная работа упорного подшипника при низкой скорости вращения может привести к повреждению его сегментов, так как нарушаются условия образования слоя смазки между трущимися поверхностями. Поэтому для ускорения остановки ротора предусматривается специальная тормозная система, состоящая из тормозных сегментов на роторе и домкратов-тормозов 14 на фундаменте генератора. Для возможности транспортировки статор по окружности делится на 6 частей. Сердечник статора состоит из отдельных пакетов, собранных из электротехнической стали. Между пакетами образуются радиальные вентиляционные каналы. Обмотка статора обычно волновая двухслойная (см. рис. 11). В крупных генераторах применяется волновая однослойная обмотка, в этой обмотке расход изоляционных

материалов меньше, чем в двухслойной, и облегчается выполнение непосредственного водяного охлаждения проводников.

Рис. 5. Паз статора с однослойной обмоткой

1 — КЛИН, 2 — изоляция стержня, 3 — сплошные проводники, 4 — трубчатые проводники, 5 — изоляция

проводника

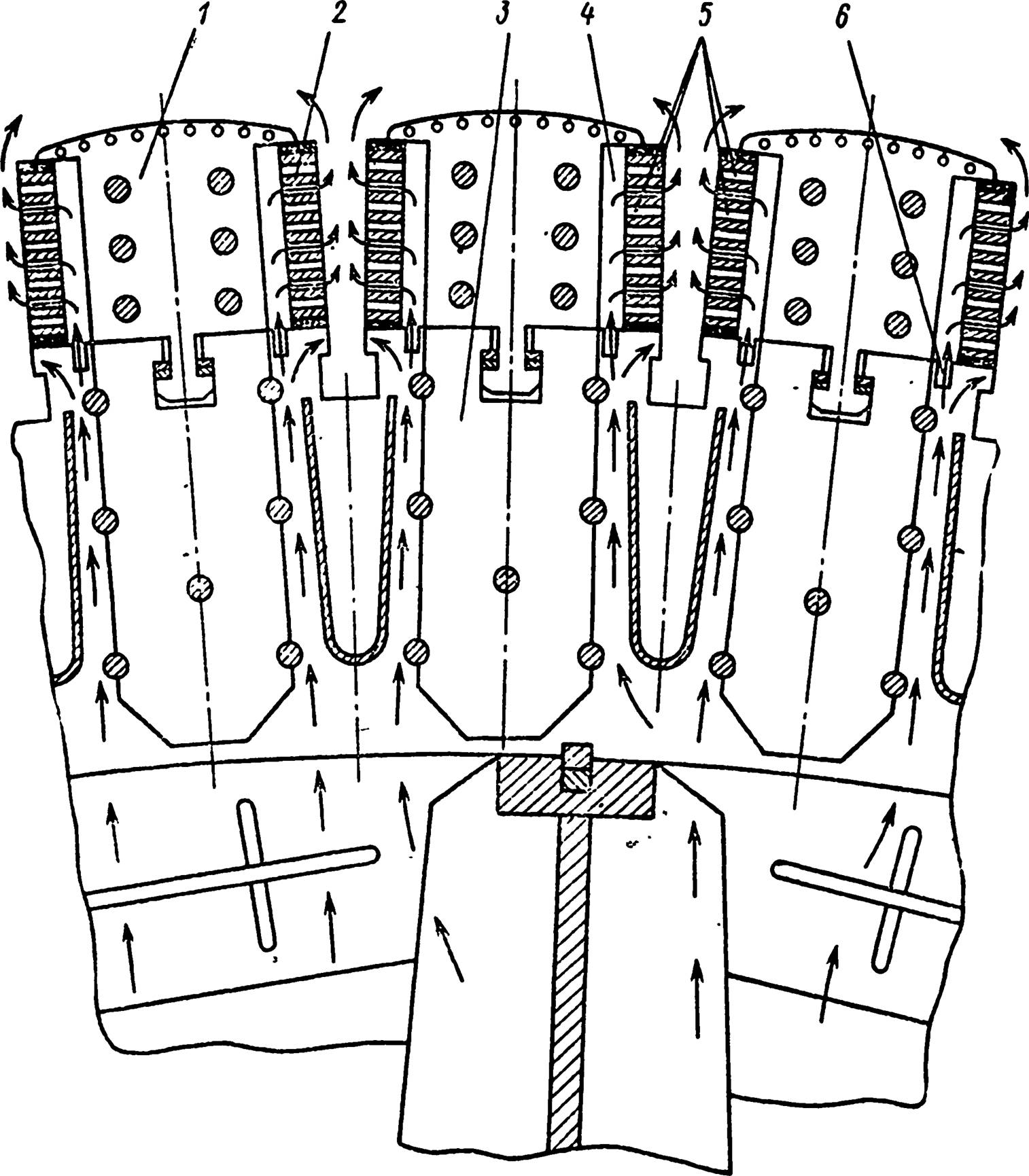

При мощности генератора до 250 МВ*А применяется поверхностное воздушное охлаждение сердечников и обмоток статора и ротора. Необходимое давление воздуха создается поверхностями частей ротора, перпендикулярными к направлению вращения и специальными лопастями, укрепленными на ободе ротора. Холодный воздух из охладителей поступает к ротору (обычно с обоих торцов) и через каналы в ободе попадает в пространство между катушками. После охлаждения катушек ротора воздух через зазор направляется в радиальные каналы статора, охлаждает пакеты статора и обмотку. Две небольшие струи воздуха, параллельные основному потоку, охлаждают лобовые части катушек возбуждения и обмотки статора. Нагретый воздух направляется в охладители и после охлаждения снова поступает к ротору. Описанная схема вентиляции генератора называется симметричной радиальной. Возможно также сочетание осевого направления движения охлаждающего воздуха между катушками ротора и радиального в каналах статора.

Размеры генератора Братской ГЭС (мощность 225Мет, скорость вращения 125 об/мин) являются предельными по условиям прочности обода ротора и возможности транспортировки. Дальнейшее увеличение мощности возможно только путем применения более интенсивного охлаждения: непосредственного охлаждения водой проводников обмотки статора и непосредственного охлаждения воздухом или водой проводников обмотки ротора. С этой целью часть проводников стержня обмотки статора выполняется трубчатыми (рис. 5). Подвод и отвод воды осуществляется распределительными трубами, расположенными по окружности лобовых частей обмотки в нижней части генератора. Соединения стержней обмотки с распределительными трубами выполняются резиновыми шлангами. Непосредственное охлаждение воздухом проводников обмотки возбуждения осуществляется путем создания поперечных каналов между витками катушки за счет изоляционных прокладок или применением ребристого проводника. Внутренняя ширина катушки делается больше ширины сердечника полюса и между катушкой и полюсом образуется распределительный канал, в который поступает воздух из радиальных каналов обода ротора. Для облегчения входа воздуха у основания полюса делается осевой канал 6 в ободе (рис. 6). Часть воздуха из радиальных каналов обода поступает непосредственно в пространство между полюсами. Применение поперечных каналов 5 значительно увеличивает поверхность охлаждения катушек, позволяет выбрать более широкий проводник и снизить высоту полюса.

Рис. 6. Схема усиленного охлаждения катушек возбуждения

1 — сердечник полюса, 2 — катушка, 3 — обод ротора, 4 — распределительный канал, 5 — поперечные каналы, 6 — осевой канал в ободе

Из пространства между катушками полюсов воздух поступает в радиальные каналы статора и охлаждает его сердечник. Такой способ охлаждения применен в генераторах Красноярской ГЭС.

При непосредственном охлаждении проводников обмоток статора и ротора мощность генератора при заданных размерах его ограничивается значениями параметров и к. п. д., так как превышение температуры обмоток можно обеспечить ниже допускаемого предела. Применение непосредственного охлаждения проводников целесообразно также и при мощности генератора меньше предельной, если

размеры его ограничены условиями размещения на гидростанции, например, в случае погружного исполнения. Строительство гидростанций и изготовление генераторов для них явилось прямым следствием осуществления плана ГОЭЛРО. В 1923—1924 гг. завод «Электросила» получил заказ на изготовление шести генераторов для строящихся электростанций: Волховской и Земо-Авчальской.

В то время генератор для Волховской ГЭС массой около 260 т был крупнейшим в Европе. В 1932 г. был изготовлен самый большой в мире генератор для Днепровской ГЭС мощностью 62 Мет при скорости вращения 68,3 об/мин наружный диаметр генератора 12,5 Му масса 780 т. В 1933 г. был изготовлен генератор для Свирской ГЭС, который по давлению на упорный подшипник (1130 тс) в свое время также был рекордным. Затем для Рыбинской и Угличской ГЭС были изготовлены генераторы мощностью 55 Мет у 62,5 об /мин с давлением на упорный подшипник 2000 тс. После Отечественной войны были вновь построены генераторы для ряда восстановленных электростанций и изготовлены генераторы для волжских станций: в 1953 г. — генератор мощностью 128 Мет, 68,2 об/мин для электростанции имени В. И. Ленина и в 1957 г. такой же генератор для электростанции имени XXII съезда КПСС. В 1960 г. был изготовлен самый мощный генератор в мире для Братской ГЭС и в 1964 г. еще более мощный генератор для Красноярской ГЭС мощностью 500 Мету 93,8 об/мин.

Б. Неявнополюсные синхронные машины. Особенностью неявнополюсных машин является ротор в виде кругового цилиндра, в пазах которого уложена обмотка возбуждения (см. рис. 3, б). Расположение вала обычно горизонтальное. Такая конструкция применяется в генераторах с приводом от паровых турбин и в двигателях при большой скорости вращения (свыше 1500 об/мин). На рис. 7 представлен продольный разрез неявнополюсного синхронного генератора мощностью 100 Мет. Ротор, выполненный из поковки с утолщенной средней частью и шейками по концам, должен обладать большой прочностью и высокой магнитной проницаемостью, поэтому для ответственных машин применяется специальная сталь типа хромо-никель-молибдено-ванадиевой (марка ЗбХНЗхМФА). Большие напряжения в материале, вызванные центробежными силами, не позволяют увеличивать диаметр ротора свыше 1,2 Му а допустимый прогиб ограничивает длину сердечника ротора величиной 7 м. Для удаления загрязненной части металла, контроля качества поковки и уменьшения напряжений в материале сверлится центральное отверстие диаметром 100—150 мм. В машинах* большой мощности в это отверстие вставляется стальной стержень по длине сердечника с целью увеличения магнитной проводимости ротора. Обмотка возбуждения состоит из отдельных катушек, ширина меньшей катушки обмотки возбуждения составляет примерно третью часть полюсного деления (см. рис. 3, а). Прямоугольные пазы ротора с проводниками показаны на рис. 8,* а.

Рис. 7. Неявнополюсный генератор с водородным охлаждением

1 — пакеты сердечника статора, 2 — ротор, 3 — охладитель, 4 — нажимной палец, 5 — нажимная плита, 6 — стяжная шпилька, 7 — обмотка статора, 8 — бандаж ротора, 9 — обмотка ротора, 10 — диффузор, 11 — вентилятор, 12 — направляющая воронка, 13 — масляное уплотнение, 14 — подшипник, 15 — контактные кольца, 16 — возбудитель, 17 — токопровод к обмотке возбуждения, 18 — торцовый щит, 19 — выводы,

20 — соединительная муфта

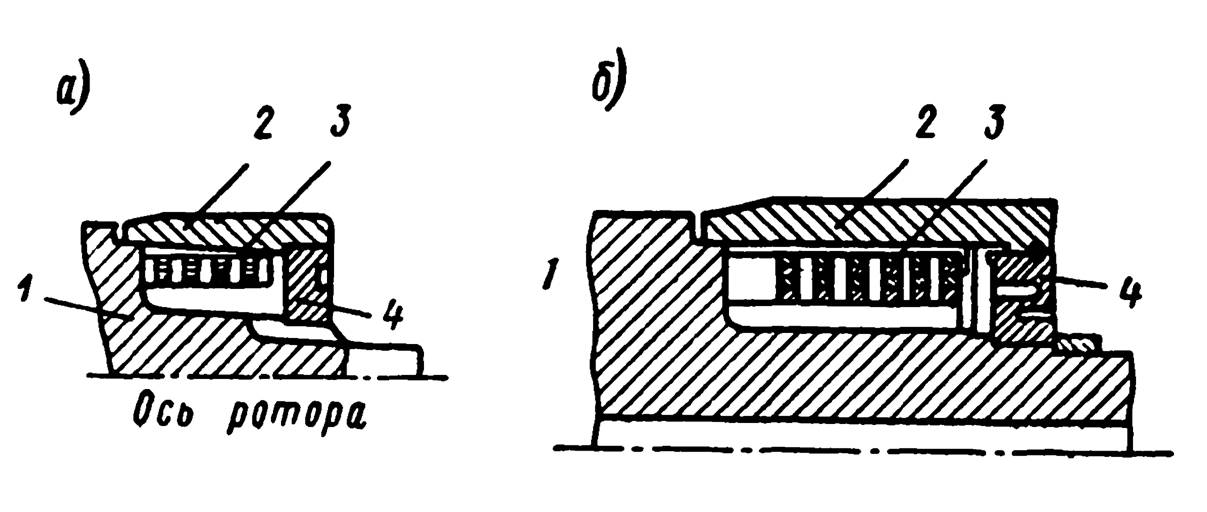

Рис. 83-8. Пазы ротора неявнополюсного генератора: а — прямоугольный, б — трапецеидальный

1 — клин, 2 — ротор, 3 — проводники, 4 — наклонные каналы в проводниках. 5 — витковая изоляция, 6 — нижняя прокладка, 7 — пазовая изоляция, 8 — верхняя прокладка, 9 —

отверстие для охлаждающего водорода

Рис. 9. Бандаж ротора: а — с жестким кольцом,

б — с эластичным кольцом

I — сердечник ротора, 2 — бандаж, з — обмотка ротора, 4 —

центрирующее кольцо

В генераторах мощностью 500 Мвпг и выше увеличение прочности зубцов и уменьшение неравномерности распределения индукции в зубцах. достигается применением трапецеидальных пазов (рис. 8, б). Пазовая часть обмотки удерживается клиньями 1 из проката специального профиля (сплав алюминия марки Д16Т). Крепление лобовых частей обмотки производится бандажами (рис. 9) из прочной магнитной или немагнитной стали. Для генераторов мощностью 100—300 Мет применяются бандажи с упругими центрирующими кольцами. У генераторов мощностью 500 МВт и выше бандаж опирается только на сердечник ротора (центрирующее кольцо отсутствует) и под ним располагается медное кольцо, замыкающее клинья для создания успокоительной обмотки.

Рис. 10. Пазы статора: а — с двухслойной обмоткой, б т- с однослойной обмоткой

Сердечник статора выполняется из холоднокатаной электротехнической стали и состоит из отдельных пакетов шириной 30—60 мм, расстояния между которыми образуют радиальные вентиляционные каналы шириной 5—10 мм. Пазы статора имеют прямоугольную форму ,(РИС- 10). Обмотка обычно двухслойная стержневая, при водяном охлаждении применяется однослойная обмотка. Перед укладкой в пазы стержни обмотки подвергаются компаундировке, при которой в вакууме и температуре 150° С

1 — клин, 2 и з — изоляция стержня, 4 — сплошной проводник, 5 — трубчатый проводник, 6 — прокладка между сторонами

катушки

извлекаются из изоляции воздух и влага и производится пропитка лаком под давлением 6—8 ати. Стержень обмотки обычно состоит из нескольких проводников и для уменьшения потерь от вихревых токов выполняют транспозицию этих проводников (см. рис. 16).

Охлаждение генераторов производится по замкнутому циклу, при котором в герметически закрытой машине циркулирует один и тот же объем охлаждающего газа. Генераторы мощностью до 30 Мет охлаждаются воздухом, а при большей мощности используется водород. Во избежание попадания воздуха через уплотнения и образования внутри генератора гремучей смеси давление водорода

поддерживается 0,05 am. Применение водорода позволяет увеличить мощность генератора без увеличения размеров машины за счет более интенсивной теплопередачи и уменьшить вентиляционное потери, так как теплоемкость водорода в 14 раз, теплопроводность в 7 раз, коэффициент теплосъема с поверхности в 1,35 раза больше соответствующих величин для воздуха, а плотность в 14,3 раза меньше. При воздушном и поверхностном водородном охлаждении вентиляционные схемы одинаковы: холодный воздух (или водород) подается двумя вентиляторами, установленными вблизи торцов

Рис. 38-11. Непосредственное охлаждение водородом проводников обмотки ротора

1 — вход водорода, 2 — выход водорода

сердечника ротора, к лобовым частям обмотки ротора и статора и дальше направляется к радиальным каналам статора, которые разделены на группы по длине машины. По одной группе каналов охлаждающий газ подходит от осевого канала статора к ротору и затем, пройдя через задор и соседнюю группу радиальных каналов, попадает в сборный осевой канал статора и направляется к охладителям. При охлаждении воздухом охладители устанавливаются внутри фундамента, а при охлаждении водородом — в корпусе машины. Охлажденный газ поступает снова к вентиляторам. На сердечнике ротора протачивается винтовая канавка шириной и глубиной 5—6 мм для увеличения. поверхности охлаждения.

Создание генераторов мощностью свыше 150 Мет требует более интенсивного охлаждения, что достигается увеличением давления водорода до 2—3 am. Однако в этом случае уменьшается только

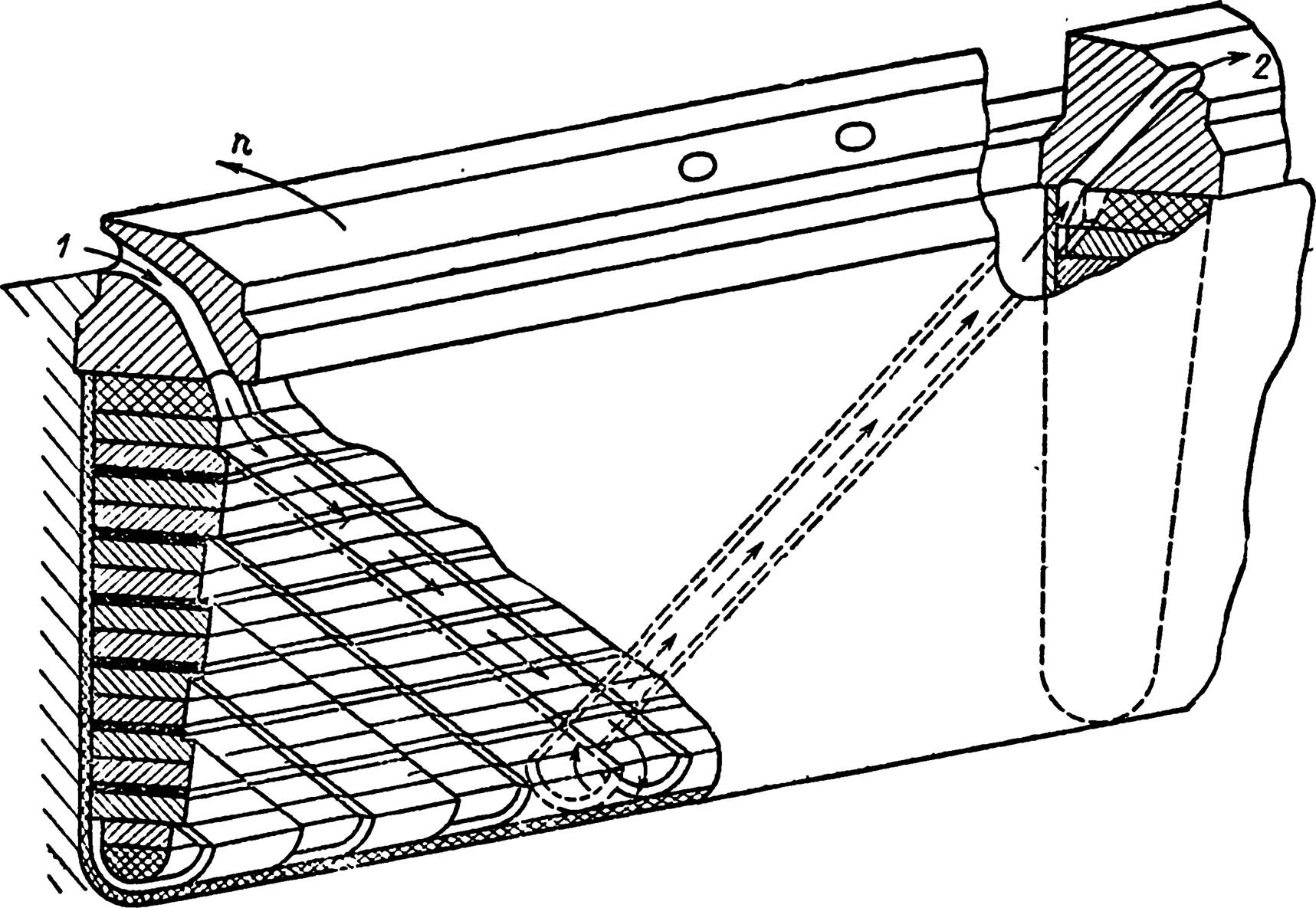

перепад температуры от охлаждающей поверхности к охлаждающему газу и остается без изменений перепад температуры в изоляции. Существенное улучшение охлаждения и возможность постройки генератора мощностью свыше 200 Мет связаны с непосредственным охлаждением водородом проводников обмотки ротора. Для этой цели в проводниках делаются боковые вырезы, образующие наклонные

1 и 2 — распределительные трубы холодной и нагретой воды, з — изолирующие шланги, 4 — распределительный наконечник стержня, б — стержни обмотки, в — электрическое соединение

между стержнями каналы (рис. 11).

Рис. 12. Устройство подвода и отвода воды к обмотке статора

Выступающая над поверхностью зубцов часть клина выполнена асимметричной с отверстиями, направленными в противоположные стороны. При вращении у выступающей части клина создается избыточное давление газа, а с противоположной стороны разрежение. Эта разность давлений обусловливает движение охлаждающего газа в наклонных каналах обмотки ротора. Входные отверстия 1 расположены в зоне группы радиальных каналов статора, по которым поступает холодный газ, выходные отверстия 2 — в зоне радиальных каналов статора, по которым отходит нагретый газ. Возможны также другие варианты выполнения каналов для непосредственного охлаждения проводников обмотки ротора. Поперечные каналы выполняются за счет применения проводников с ребристой поверхностью. Из отверстий в клине охлаждающий газ поступает в боковые распределительные каналы, а затем направляется в поперечные каналы между проводниками и выходит через распределительные каналы на другой поверхности катушки и отверстия в клине. Достоинство поперечных каналов в том, что они значительно увеличивают поверхности охлаждения.

Постройка машины мощностью свыше 300 МВт связана с усилением охлаждения статора. В качестве охлаждающего агента используется вода и часть проводников обмотки делается трубчатыми (рис. 10). Подвод холодной воды и отвод нагретой от распределительных труб к середине лобовых частей обмотки производится при помощи изолирующих шлангов 3 (рис. 12).

Указанные мощности генераторов являются предельными, до которых еще возможно использование более простых схем охлаждения. Однако переход к интенсивному охлаждению целесообразен

и для генераторов меньшей мощности, так как это позволяет снизить размеры и массу машины.