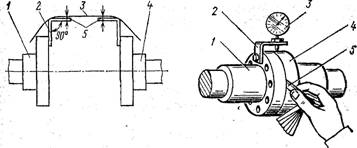

Соединение валов электрических машин между собой или с валами приводных машин осуществляется муфтами различных типов и может быть жестким, полужестким, или эластичным (гибким) (рис. 20).

Перед насадкой полумуфт на вал проверяют соответствие посадочных размеров отверстия в ступице полумуфты диаметру конца вала, отсутствие конусности (если это не предусмотрено конструкцией) и эллипсоидности.

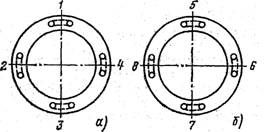

Рис. 20. Типы полумуфт: а — жесткая поперечно-свертная; б — втулочно-пальцевая; в — упругая с резиновыми пластинами; г—зубчатая; д — переменной жесткости (пружинная); 1,2 — точки измерения радиального в осевого биения

Отверстие в ступице полумуфты измеряют микрометрическим нутромером, а диаметр конца вала — микрометрической скобой. По этим измерениям определяют натяг, который задается заводом-изготовителем машины; при отсутствии этих данных натяг при горячей посадке можно принять 0,08—0,1 мм на каждые 100 мм диаметра вала.

Перед насадкой полумуфт посадочный конец вала и отверстие в ступице тщательно очищают, удаляют заусенцы и шероховатости, подгоняют шпонки и смазывают маслом.

Шпонка должна плотно размещаться в канавке, а ее высота должна быть такой, чтобы между ее верхней плоскостью и дном канавки был небольшой зазор.

Небольшие полумуфты с призматической шпонкой в холодном состоянии насаживают вручную равномерными ударами кувалды через медную или алюминиевую прокладку.

У двигателей е коническим кондом вала в торце вала предусмотрено резьбовое отверстие, и коническая полумуфта насаживается на вал путем завертывания болта.

При горячей посадке полумуфт применяют следующие виды нагрева: индукционный с применением токов промышленной частоты (50 Гц), газовыми и другими горелками или в маслянных ваннах.

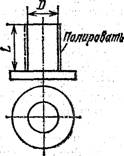

Рис. 21. Шпонка временная, для насадки полумуфт:

1 — полумуфта; 2 — шпонка временная; 3 — вал

Нагревают полумуфту вблизи вала, на который она должна быть насажена, а тяжелые — в подвешенном состоянии после центровки по валу. После насадки полумуфты необходимо зафиксировать ее положение на валу. Для удобства посадки перед нагревом на полумуфту надевают жесткий хомут с двумя ручками.

Когда полумуфта фиксируется на валу тангенциальной клиновой шпонкой, ее устанавливают после посадки полумуфты. Для правильного направления шпоночного паза ступицы в паз вала устанавливают временную призматическую шпонку небольшой длины ( /3 длины шпоночного паза) с заплечиком и нарезным отверстием для болта (рис. 21). Заплечик делают для того, чтобы не затянуть ее в шпоночный паз при насадке полумуфты. Удаляют временную шпонку с помощью болта.

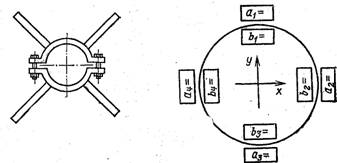

После охлаждения полумуфты проверяют ее торцевое и радиальное биение (рис. 22). Для проверки торцевого биения в диаметрально противоположных точках торца полумуфты (рис. 22, а) на расстоянии 5—10 мм от краев устанавливают два индикатора часового типа / и //. Разделив окружность на восемь частей, плавно поворачивают вал и последовательно записывают показания индикаторов, включая повторные измерения в точках 1—5. Если индикаторы не были сдвинуты во время измерений, то результаты первых и последних измерений в точках 1—5 должны совпадать. В противном случае измерения следует повторить.

Применение двух индикаторов автоматически исключает влияние осевого перемещения ротора при определении биения. Пример записи показаний индикаторов приведен в табл. 3.

Таблица 3. Запись показаний индикаторов при измерении торцевого биения

Номера точек | Показания индикаторов | Биение полумуфты, мкм | ||

индикатор 1 | индикатор 2 | 1 | 2 | |

1 | 5 | 0 | 0 | 0 |

2 | 6 | +2 | —2 | 2 |

3 | 7 | +4 | —4 | 4 |

4 | 8 | +6 | —6 | 6 |

5 | 1 | 4-8 | —8 | 8 |

6 | 2 | 4-16 | 4-4 | 6 |

7 | 3 | 4-14 | +6 | 4 |

8 | 4 | 4-12 | +8 | 2 |

1 | 5 | 4-10 | — 10 | 0 |

Биение торца полумуфты численно равно половине алгебраической разности показаний индикаторов. Знак плюс обозначает выпуклость поверхности в точке измерения.

Для измерения радиального биения полумуфты индикаторы устанавливают в вертикальной плоскости (рис.22, 6). На муфтах, имеющих замки, биение проверяют как по периферии, так и по замкам. Места установки индикаторов на полумуфтах различных типов показаны на рис. 20,

Допустимые биения различных полумуфт приведены в табл. 4.

Таблица 4. Допустимые торцевые и радиальные биения полумуфты, мм

Тип полумуфты | Частота вращения, об/мин 1500—3000 | 1000 и ниже | |

Жесткая поперечно-сварная | 0,02 | 0,03 |

Втулочно-пальцевая и другие с резиновыми пластинами | 0,03 | 0,05 |

Зубчатая и переменной жесткости |

| 0,06 |

![]()

На отдельно стоящих электрических машинах, а также на машинах, к которым будут прицентровываться другие машины, перед центровкой необходимо проверить уклон шеек вала. Измерения производят уровнем с точностью измерения не менее 0,1 мм на I м длины. Для измерений уровень устанавливают поочередно на каждую шейку вала. Во избежание ошибки уровнем производят два замера на каждой шейке, переставляя уровень на 180°. Большее показание уровня обозначают пи меньшее «2. Если пузырек уровня при обоих замерах отклонился в одну и ту же сторону от измеряющего, то действительный замер будет равен

(6)

Если пузырек отклонился в разные стороны, то действительный замер будет равен

![]()

(7)

На другой шейке вала замеры производят в том же порядке и полученный результат обозначают т. Разницу в высоте сторон рассчитывают по формуле

![]()

(8)

где я — измерение на первой шейке вала в делениях уровня; т — то же на второй шейке вала; 1 — расстояние между осями подшипников, м; а — пена деления уровня, мм/м.

Линию вала выравнивают подъемом одной стороны вала ротора прокладками, устанавливаемыми под стояком подшипника. Высоту подъема контролируют уровнем, размещенным на валу ротора.

Пример. Расстояние между осями подшипников двигателя £=2,85 м. Цена деления валового уровня а=0,1 мм/м. Показания уровня: п— +4 деления (правая сторона), т=—0,5 деления (левая сторона).

Определить, какую сторону необходимо поднять или опустить, чтобы вал двигателя оказался в горизонтальном положении;.

![]()

Следовательно, левую сторону необходимо поднять на 0,64 мм.

Центровка валов сводится к тому, что соответствующей установкой фундаментных плит и подшипников агрегата добиваются, во-первых, параллельности торнов соединяемых полумуфт и, во-вторых, совпадения центров вращения этих полумуфт.

В практике электромонтажного производства применяют следующие способы центровки валов: при помощи одной пары радиально-осевых скоб по полумуфтам; машин с одноопорным валом; способом обхода одной точкой; по струне; при помощи двух пар радиально-осевых скоб. При монтаже наиболее широко применяется центровка валов при помощи одной пары радиально-осевых скоб. При всех способах центровки приспособления для центровки должны быть жесткими.

Предварительную проверку совпадений линии валов производят при помощи щупа и линейки. Линейку накладывают на обод одной полумуфты и щупом измеряют радиальный и осевой зазоры. Такой замер производят в четырех местах по концам двух взаимно перпенди- кулярных диаметров полумуфты по предварительно нанесенным рискам. При правильном взаимном расположении валов радиальные зазоры при одинаковых диаметрах полумуфт должны равняться нулю, а осевые зазоры должны быть равны между собой и отличаться не более чем на 0,01мм на каждые 100 мм диаметра вала.

Профиль сечения линейки, применяемой при центровке, имеет форму клина. Толщина его лезвия 0,2 мм, длина линейки 100—300 мм. Наиболее узкая рабочая грань и две смежные с ней пришабрены. Можно использовать любую другую металлическую линейку с пришабренными гранями.

Центровка валов при помощи одной пары радиально-осевых скоб. Скобы для центровки изготовляют из стали любой марки. Их устанавливают на полумуфты так, чтобы можно было одновременно измерять радиальные и осевые зазоры при различных положениях вала (рис. 23).

Рис. 23. Установка пары радиально-осевых скоб для центровки валов:

1 — полумуфта; 2 —скоба; 3 — индикатор часового типа; 4 — болт; 5 — болтовое крепление

Внешнюю скобу устанавливают на полумуфте выверенной машины. Чтобы вращать оба центрируемые ротора одновременно, одна скоба должна заходить в зацепление с Другой. Валы раздвигают и устанавливают их так, чтобы расстояние между валами соответствовало установочному чертежу с учетом осевого разбега вала электродвигателя. Для того чтобы, это расстояние в процессе центровки оставалось неизменным, между валами по их центрам вставляют болт с гайкой или встречные деревянные клинья. Длина болта должна быть на 3—5 мм меньше выбранного расстояния между валами. Отвинчивая гайку, раздвигают валы. Такое положение валов должно оставаться неизменным в процессе всей центровки. Если валы будут проворачиваться вручную, на один из них в удобном для проворачивания месте устанавливают приспособление для поворота. Для того чтобы приспособление не скользило по валу, под него подкладывают наждачную бумагу, сложенную вдвое, рабочей стороной наружу (рис. 24).

После установки всех приспособлений обязательна проверка надежности их закрепления.

При измерениях оба вала одновременно поворачивают от исходного 0° на 90, 180 и 270° в направлении вращения приводного двигателя и записывают показания

Рис. 24. Приспособление для проворачивания валов вручную

Рис. 25. Запись результатов измерений при центровке валов одной парой радиально-осевых скоб

индикаторов в этих четырех положениях. Запись результатов измерений производят так, как показано на рис. 25, где —а4; Ь\—— соответственно радиальные и осевые показания индикаторов при углах поворота 0,90, 180 и 270°. Такой порядок записи принят условно, если смотреть на торец полумуфты со стороны выверенной машины.

Критерием правильности произведенных измерений является соблюдение следующих равенств: ai+a3=a2+ +a4 и т.е. каждая сумма радиальных и

осевых показаний индикаторов по двум взаимно перпендикулярным диаметрам должна быть одинакова или разница между этими суммами не должна превышать допуска на центровку, который указывается заводом-изготовителем электрической машины. Кроме того, для контроля правильности измерений следует после четырех измерений вновь установить валы в первоначальное положение (0®), показания индикаторов в этом положении должны соответствовать первоначальным.

-

Необходимые перемещения фундаментной плиты производят на основании показаний индикаторов. Значение перемещения рассчитывается по формулам:

где и ух — значения соответственно горизонтального и вертикального перемещения подшипника, ближайшего к муфте; х2 и г/2 — значения соответственно горизонтального и вертикального перемещения второго подшипника; h, h — расстояния от середины первого и второго подшипников до торца полумуфты; г — радиус скобы, отнесенный к точке измерений осевого зазора.

Положительные значения Х\ и х2 соответствуют перемещению вправо, отрицательные—влево; положительные значения у\ и у2 — перемещению вверх, отрицательные — вниз.

Однако поскольку пользоваться формулами в условиях монтажа несколько затруднительно, при центровке поступают следующим образом. Одну сумму радиальных и осевых показаний индикаторов делят пополам, таким образом, находят средние значения. Смотрят по записям замеров и перемещением фундаментной плиты, следя по индикаторам, убирают наибольшее или наименьшее показание индикатора, приближая его к среднему. Затем повторяют замеры и опять убирают наибольшее отклонение от среднего. Так продолжают до тех пор, пока показания каждого индикатора во всех четырех точках будут равны или находиться в пределах допуска на центровку.

Центровка валов по полу муфтам. При этом способе центровки для измерения радиальных зазоров применяют скобу 1 (рис. 26), которую прикрепляют к полумуфте 5 при помощи болта 2. В скобу вставляют индикатор 3.

Несоосность в радиальном направления измеряют индикатором, а в осевом —щупом между торцами полумуфт. Измерения производят при установке обоих валов 4 роторов в четырех положениях (0, 90, 180 и- 270°). При каждом положении измеряют один радиальный и четыре осевых зазора.

Рис. 27. Приспособление для подъема валов при выкатке вкладышей

Рис. 26, Центровка валов по полумуфтам при помощи одной скобы

Осевые зазоры измеряют при каждом положении полумуфт в четырех точках по концам двух перпендикулярных диаметров по предварительно нанесенным рискам. Результирующие осевые зазоры равняются среднему значению зазора в данной точке, правильности произведенных измерении осевых зазоров при каждом из четырех положений ротоpa является равенство сумм по вертикальному диаметру.

Это равенство относится также и к результирующим зазорам. Для определения перемещения фундаментной плиты используют показания индикатора и результирующие зазоры.

Центровка машин с одноопорным валом.

Прицентровываемый (одноопорный) вал одним кондом опирается на свой подшипник, а другим на поясок соединительной полумуфты, так как в этом случае валы между собой соединяются полумуфтами (см. рис. 20). Между торцами полумуфт оставляют зазор 1 — 2 мм. При центровке полумуфты соединяют временными болтами, диаметр которых несколько меньше, чем диаметр болтов муфты. Затем производят центровку по полумуфтам и временные болты по одному заменяют постоянными. После затяжки постоянных болтов производят проверку центровки, так как она может быть нарушена в результате неравномерной затяжки.

Для проверки со стороны подшипника на шейке вала устанавливают два индикатора: один в вертикальной, а другой в горизонтальной плоскости, прикрепив их к подшипнику, и отмечают показания индикатора, установленного в вертикальной плоскости. Затем при помощи приспособления (рис. 27) приподнимают конец вала, извлекают нижний вкладыш подшипника и возвращают конец вала в прежнее положение; индикатор, установленный в вертикальной плокости, должен дать прежнее показание. Поворачивая ротор на 0, 90, 180, 270°, измеряют биение конца вала по индикатору, установленному в горизонтальной плоскости.

Правильность центровки и соединения полумуфт определяют по биению конца вала, которое должно соответствовать техническим условиям завода-изготовителя, а при их отсутствии могут быть приняты следующие значения:

Частота вращения, об/мин 1000 100—1500 1500—3000

Допустимое биение, мм . 0,15—0,20 0,12—0,15 0,05—0,08

Центровка по струне.

Центровку вала двигателя с валом приводного механизма, соединенных между собой промежуточным валом без собственных подшипников, производят по струне (рис. 28). Для этого на полумуфтах двигателя и приводного механизма устанавливают два стальных угольника, внешние стороны которого простроганы под углом 90°. Угольники крепят одной стороной к торцевым плоскостям полумуфты, а по другим натягивают визирную струну из стальной проволоки диаметром 0,3—0,5 мм.

Между струной и угольниками замеряют угловое и боковое смещения. При поворотах валов струну следует снимать.

Центровка способом обхода одной точкой. Когда один вал не может поворачиваться при центровке, зазоры между валами измеряют при вращении зодного вала (рис. 29).

Рис. 28. Центровка валов по струне:

1 — вал двигателя; 2 — угольник; 3—визирная струна; 4 — вал редуктора , клети; 5 — места замера зазора

Рис. 29. Центровка валов методом обхода одной точкой: 1 — полумуфта двигателя; 2—центровочная скоба; 3 — индикатор; 4 — полумуфта приводного механизма; 5 — щуп

Для этого на полумуфте вращающего вала крепят центрующую скобу. Центровку ведут обходом другой полумуфты одной точкой. Боковое смешение измеряют индикатором на ободе другой полумуфты. Угловое смещение измеряют щупом между торцами полумуфт. Валы при этом должны быть заперты упорами.

Подливка фундаментых плит электрических машин бетонной смесью. Не позднее чем через 2 сут после центровки и оформления соответствующей документации электрическую машину подливают, т.е. зазор между фундаментной плитой и фундаментом заполняют бетонной смесью, иногда фундаментную плиту заливают полностью до верхней плоскости. Перед этим поверхность фундамента очищают, продувают и увлажняют. Толщина слоя подливки должна быть 50—100 мм. При наличии

на фундаментной плите ребер жесткости зазор принимают от их нижней отметки. Подливку производят вибрационным способом при температуре окружающего воздуха 5-=-20°С, при более низких температурах бетон, подливки подогревают электроподогревом или пропариванием. Подачу смеси производят без перерыва с одной стороны фундаментной плиты до ее выхода с противоположной. Уровень смеси со стороны подачи должен превышать уровень подливаемой поверхности не менее чем на 100 мм. Предварительно, для удаления избыточного воздуха, перед подачей в подливаемую плоскость бетонную смесь следует провибрировать.

Непрерывное вибрирование смеси при подливке производят вибраторами с гибким валом. Вибрирование бетонной смеси прекращают после выхода ее с противоположной стороны и заполнения всего пространства, ограниченного опалубкой.

Для контроля качества бетона подливки и скорости его твердения из той же бетонной смеси изготовляют двенадцать образцов размером 100Х100Х100 мм. Девять образцов оставляют вблизи электрической машины для определения фактической прочности бетона на 4, 7, 14-е сутки твердения, а три образца отправляют в строительную лабораторию для определения марочной прочности бетона. Осадка стандартного конуса бетонной смеси и раствора должна быть не более 3 см.

Состав и приготовление бетона подливки. При бесподкладочном методе монтажа для приготовления бетонной смеси подливки обычно применяют следующие материалы: портландцемент обычный, пластифицированный или гидрофобный марки не ниже 300 по ГОСТ 10178—76*; щебень или гравий 5—-10 мм и 5— 20 мм по ГОСТ 10268—80. Наибольший размер фракции крупного заполнителя должен составлять >/3 высоты подливочного слоя, но не более 25 мм; песок для строительных работ с модулем крупности Мк= 1,5-3,5 мм, с количеством пылевидных или илистых частиц не более 5 % по массе по, ГОСТ 8737—77*.

Подливку оборудования цементно-песчаным раствором производят при отсутствии в районе монтажа крупного заполнителя, если доставка его из другого района экономически нецелесообразна, или в случае некондиционности крупного заполнителя, например сильной загрязненности.

Для повышения подвижности в бетонную смесь рекомендуется вводить пластифицирующие добавки СДБ (сульфитно-дрожжевая бражка), СНВ (смола нейтрализованная воздухововлекающая). Дозировка Пластифицирующей добавки СДБ принимается 0,15—0,3 %, а СНВ — 0;01 % массы цемента.

При использовании пластифицированного цемента в смесь вводят только добавку СНВ, а при использовании гидрофобного цемента только добавку СДБ.

Для лучшей пластификации пластифицирующие добавки двух противоположных видов вводят в бетонные (растворные) смеси раздельно. Смеси приготовляют в следующем порядке: вначале с большим количеством воды (около 2/3 объема) вводят добавку СДБ, после чего смесь перемешивают до однородности, а затем доливают оставшуюся часть воды с добавкой СНВ и смесь вновь перемешивают до достижения однородности.

Примерный расход материалов для приготовления 1м3 бетонной смеси при подливке фундаментных плит электрических машин, кг:

Для бетона на щебне

Цемент , . . . .......................... 325

песок (мелкого) 770

Щебень .................................. 1140

Вода .................. 178

СДБ . ...................................... 0,2% массы цемента

СНВ..................................... 0,01 % массы цемента

Для бетона на гравии

Цемент ................................... 275

Песок..................................................... 635

гравий , . . ... . . . . . , 1345

Вода ....................................... 151

СДБ............................... 0,2 % массы цемента

СНВ ........................................ 0,01 % массы цемента

Для цементно-песчаного раствора

Цемент , .......................... . . 400

Песок . . . . ... . . . . . 1800

йода ............ 176

СДБ............................ 0,2 % массы цемента

СНВ ........................................ 0,01 % массы цемента

Пригонка вкладышей.

После соединения валов приступают к пригонке вкладышей. Небольшие царапины и шероховатости на рабочей поверхности вкладыша удаляют гладилкой. Площадь соприкосновения нижнего вкладыша проверяют при помощи краски, а затем по следам сухого трения шейки вала о вкладыш. Краску приготовляют из сурика, синьки или голландской сажи, смешивая их с маслом. Краску наносят на шейку вала тонким слоем, так как жирный слой будет затушевывать не только места, требующие шабровки, но и те, которые шабровки не требуют. После нанесений краски вал опускают на вкладыши и поворачивают на один-два оборота. Выступающие места на рабочей поверхности вкладыша при этом покрываются пятнами краски. Затем вал поднимают, выкатывают вкладыши и снимают шабером краску. Более тонкую доводку поверхности производят по следам сухого трения, т. е. без смазки шейки вала краской. Для этого вал вытирают насухо, опускают на вкладыш и проворачивают, после этого выступающие части вкладыша имеют блестки, которые удаляют шабером.

После пришабровки вкладышей приступают к измерению зазоров в подшипниках в соответствии с формуляром завода-изготовителя машины. В недоступных для измерения местах зазоры определяют е помощью оттисков, Для этого свинцовую проволоку диаметром 1— 1,5 мм укладывают в места размер которых необходимо измерить, собирают подшипник и обжимают его крышку болтами. Затем крышку снимают, разбирают подшипник и измеряют микрометром, толщину получившихся, свинцовых пластин.

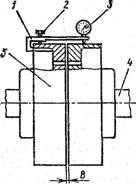

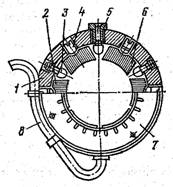

Пригонка и регулировка подшипников высокочастотных генераторов (ВЧ). Подшипники ВЧ-генераторов (рис. 30) называют подшипниками с сегментными вкладышами. Вкладыши 2 (верхний и нижний) состоят из отдельных сегментов 6, каждый из которых имеет баббитовую наплавку (подушку). Сегменты могут перемещаться в своих гнездах, что позволяет им самоцентрироваться в некоторых пределах относительно шейки вала. Положение каждого сегмента можно регулировать регулировочными винтами 4, размещенными в корпусе 1 и упирающимися в сферическое углубление основания сегмента. В радиальном направлении сегменты ограничены в своем перемещении упорами 5, а в осевом— упорными кольцами 7, расположенными по торцам общего основания. Эти кольца одновременно являются и лабиринтовыми уплотнениями вкладышей.

Смазка подшипников принудительная. Масло в подшипник подают через полый стопор 5, ввернутый в корпус верхнего вкладыша, который, кроме того, предотвращает поворачивание вкладышей подшипника на шейке вала при его вращении. Для стока масла из подшипника нижний вкладыш снабжен трубкой 8. Для того, чтобы обеспечить необходимый зазор между шейкой вала и верхним вкладышем, при ревизии сегментных подшипников проверяют заданные заводом-изготовителем зазоры и производят дополнительную регулировку сегментов, если это окажется необходимым.

Рис. 31. Шаблон (оправка) для пригонки сегментных вкладышей

Рис. 30. Подшипник с сегментными вкладышами

Проверку и регулировку сегментов относительно шейки вала выполняют на специально изготовленном для этой цели металлическом шаблоне для пригонки сегментных вкладышей (рис. 31). Диаметр шаблона D должен быть больше фактического диаметра вала на 0,2 мм, а длина L больше ширины вкладыша на 50—60 мм. Рабочая поверхность шаблона полируется.

На шаблон накладывают каждый сегмент в отдельности и, прижимая его рукой, поворачивают несколько раз на шаблоне. Выступающие места рабочей поверхности сегмента покрываются пятнами краски. Норма соприкосновения сегмента вкладыша с шаблоном два на 1 см2. При необходимости производят шабровку рабочей поверхности сегментов вкладышей.

После окончательной пришабровки рабочей поверхности сегментов производят сборку вкладышей и регулировку положения сегментов относительно шейки вала. Для регулировки устанавливают верхний и нижний вкладыши на выступ шаблона и скрепляют их шпильками между собой. Если корпуса верхнего и нижнего вкладышей не соединяются вплотную, то ребра лабиринтового уплотнения полуколец снимают шабером в необходимых пределах. Далее с регулировочных винтов снимают пружины, запирающие их, и поворотом винтов устанавливают сегменты так, чтобы Они плотно прилегали к поверхности шаблона.

Необходимо учесть, что высокочастотные генераторы имеют малый воздушный зазор между ротором и статором, поэтому при сборке вкладышей подшипников подъем вала необходимо осуществлять только домкратами.

Монтаж ВЧ-преобразовательных агрегатов вертикального исполнения.

Агрегаты устанавливают на виброизолирующих опорах на горизонтальный, ровный и рассчитанный на массу преобразователя фундамент без какого- либо крепления к нему.

При перемещении преобразовательного агрегата его стропят только за рым-болты, расположенные на верхнем щите, Поднимать агрегат другими способами категорически запрещается.

До установки агрегата на фундамент разбирают упаковку и снимают его с подставок. Резьбовые отверстия в нижнем щите, оставшиеся после снятия агрегата с подставок, заглушают болтами с пружинными шайбами. Если эти отверстия останутся незакрытыми, возможно попадание внутрь преобразовательного агрегата загрязненного воздуха, что приведет к преждевременному выходу его из строя. Затем закрепляют электромагнит (при его наличии) и выверяют воздушные зазоры. Далее гибкими шлангами к штуцерам подсоединяют напорный и сливной трубопроводы и проверяют герметичность системы охлаждения. Для этого, не закрывая окон для замера зазоров на нижнем подшипниковом щите, испытывают каждую ветвь системы охлаждения давлением 400 кПа (4 кгс/см2) в течение 2 мин при закрытом выходе и проверяют отсутствие вытекания воды через открытые окна.

Все электрические присоединения, а именно: выводы обмотки статора, выводы рабочей обмотки и обмотки

возбуждения генератора, выводы датчиков контроля и защиты — выполняют только гибкими проводами.

Для проверки горизонтальности положения преобразователя на верхнюю плоскость электромагнита (а при его отсутствии на другое ровное основание) устанавливают уровень. Затем при помощи виброизолирующих опор, которые допускают регулировку по высоте в пределах 10 мм, по уровню добиваются строго горизонтального положения преобразователя.

Выверка воздушного зазора между статором и ротором. Выверку зазоров производят после пригонки вкладышей подшипников. Зазоры измеряют щупом с обеих сторон ротора (якоря): у явнополюсных машин — под каждым полюсом на середине полюсного башмака, а у неявнополюсных машин в четырех точках.

Допустимая разница в воздушных зазорах между наибольшим и наименьшим значениями в процентах среднеарифметического не должна превышать: у асинхронных машин 10 %, у синхронных тихоходных машин с частотой вращения до 250 об/мин 10 %, у синхронных машин с частотой вращения 250 об/мин и выше 5 %, у машин постоянного тока с петлевой обмоткой при зазоре под Главным полюсом до 3 мм 10 %, при зазоре выше 3 мм 5%. У машин с волновой обмоткой эти допуски могут быть увеличены в 2—2,5 раза. Разница зазоров между якорем и дополнительными полюсами должна быть не более 5%.

Воздушные зазоры регулируют установкой соответствующих прокладок под лапы статора и разворотом его относительно продольной оси.

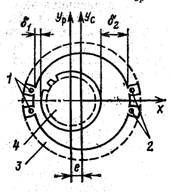

Измерение воздушных зазоров ВЧ-генераторов. Воздушный зазор разделяет неподвижный статор и вращающийся ротор. Когда ось расточки статора и ось вращения ротора совпадают, воздушный зазор является концентрическим. Параллельное смещение оси ротора называется эксцентриситетом ротора, а воздушный зазор в этом случае — эксцентрическим. Абсолютный эксцентриситет ротора (рис. 32) определяют по формуле

![]() (5,11)

(5,11)

Где 6i.h бг,— воздушные зазоры между ротором и зубцами статора в одной плоскости х, у.

т

Относительный эксцентриситет ротора — это абсолютный эксцентриситет ротора в плоскости измерения, отнесенный к среднему зазору:

Рис. 32. Эксцентриситет ротора относительно статора:

1 и 2 — измерительные катушки; 3 — статор, 4 —ротор; —ось ординат центра статора; Яр — ось ординат центра ротора; е — абсолютный эксцентриситет; 6i и б% — воздушные зазоры

При измерении воздушного зазора между активной сталью статора, и ротора, а следовательно, и эксцентриситета ротора обычно пользуются специальным мерительным инструментом — щупом длиной 400—600 мм, имеющим калиброванные пластаны с диапазоном измерения 0,2—0,3 мм. Этого недостаточно для измерения воздушного зазора у ВЧ-генераторов, у которых точность установки относительно малого воздушного зазора оказывает значительное влияние на правильность общего монтажа. К точности установки воздушных зазоров предъявляют особые требования. Например, при среднерасчетном воздушном зазоре бСр== 1,15 у генераторов типа ВГО-500-2500 при монтаже эксцентриситет е допускается равным 0,05. Следовательно, при измерениях допускаемая разница между среднерасчетным и измеренным значениями зазоров составит:

Д =6cps= 1,15-0,05 =0,0575 мм. (14)

Эта разница, естественно, не может быть измерена теми средствами, которые обычно применяют для измерения воздушных зазоров обычных электрических машин, и поэтому улучшают механические способы измерения воздушных зазоров, а также измеряют воздушные зазоры с помощью электрических приборов на неподвижной машине, находящейся в стадии монтажа.

При первом способе изготовляют более точные щупы для измерения воздушных зазоров с разницей между толщинами калиброванных пластин до 0,05 мм. Но при измерениях такими щупами возможны ошибки по следующим причинам: места измерения могут иметь шероховатость и неровности, а также неравномерный слой окраски активного железа; измерения зависят от субъективных ощущений измеряющего: щуп можно заталкивать в воздушный зазор с различными усилиями и получать различные данные. Поэтому при измерениях щупом активную сталь статора и ротора в местах; измерений зачищают от краски и шероховатостей. Измерения проводят с двух сторон генератора: в восьми точках с каждой стороны у генераторов горизонтального исполнения н в четырех — у генераторов вертикального исполнения. Измерение зазоров двигателя и генератора агрегата вертикального исполнения производят щупом в вертикальном положении агрегата в четырех местах при четырех положениях ротора, для чего на верхнем и нижнем подшипниковых щитах предусмотрено по четыре отверстия, закрытые крышками.

При измерении зазора двигателя совмещают отверстия на вентиляторе с отверстиями на верхнем подшипниковом щите, проворачивая ротор. Для проворачивания ротора необходимо, отвинтив пробку на крышке подшипника, ввинтить в центровое отверстие вала болт М2 0Х120 и с помощью ключа повернуть ротор.

Для получения доступа к окнам нижнего подшипникового щита для измерения зазора генератора преобразовательный агрегат устанавливают на специально изготовленную подставку.

Для измерения и контроля симметрии воздушного зазора применяют систему, в которую входят специальные измерительные катушки. Катушки намотаны на диаметрально противоположные зубцы статора в горизонтальной и вертикальной плоскостях и охватывают зубец по всей длине у генераторов мощностью до 500 кВт (ротор короткий) или на половине длины с двух сторон у генераторов большей мощности (ротор длинный). Таким об-

разом, у генераторов до1 500 кВт имеется четыре измерительных- катушки, а у генераторов большей мощности—восемь. При работе генератора на холостом ходу в измерительных катушках наводится ЭДС, обратно пропорциональная значению воздушного зазора и в основном зависящая от тока возбуждения генератора.

Если в диаметрально противоположных катушках 1 и 2 (см. рис. 32) ЭДС равны Е\ и Е2, a fi — 1/бь = 1/62, то справедливо равенство:

![]() (15)

(15)

Таким образом, подключив к измерительным катушка вольтметр и измерив напряжение, после соответствующего расчета получают относительный эксцентриситет ротора, который после монтажа генератора должен быть нё более 0,05. При всех последующих измерениях регулировку воздушных зазоров генератора производят, когда относительный эксцентриситет больше 0,8.

Положенная в основу метода обратно пропорциональная зависимость между напряжением и воздушным зазором действительна, только для генераторов с номинальной частотой 1000 и 2500 Гц. Действительный относительный эксцентриситет ротора для генераторов большей частоты получают умножением эксцентриситета на поправочный коэффициент, который для генераторов с номинальной частотой 4000 Гц равен 0,6, для генераторов 8000—10 000 Гц 0,4.

Не все ВЧ-генераторы, находящиеся в эксплуатации, имеют измерительные катушки, которые можно вмонтировать при монтаже или ревизии генератора. В этих случаях измерительные катушки выполняют одновитковыми из провода марки ПСД диаметром 0,35 мм. На провод надевают стеклочулок марки АСЭ4 внутренним диаметром 1 мм. Для генераторов с открытыми рабочими пазами катушку можно заделать и внутрь прокладки. В этом случае прокладку прессуют из восьми слоев стеклоткани толщиной 0,1 мм, пропитанной эпоксидной смолой, запекают вместе с катушкой.

Сопротивление изоляций катушек относительно корпуса должно быть не ниже 40 мОм. На выходе из паза к концам измерительных катушек припаивают выводные концы из провода марки ПСД диаметром 0,7— 0,8 мм, на которые надевают электроизоляционную трубку с внутренним диаметром. 2 мм. Места соединения выводных концов с катушками изолируют стеклолентой. Выводные концы выводят на выводы теплоконтроля.

У вращающихся генераторов проверку воздушных зазоров при помощи измерительных катушек производят в следующем порядке.

Обмотку возбуждения генератора (ОВГ) шунтируют сопротивлением гашения. Запускают агрегат и доводят его частоту вращения до номинальной, подают в ОВГ ток не более половины номинального, измеряют ЭДС на каждой диаметрально расположенной катушке, определяют абсолютный и относительный эксцентриситеты и воздушные зазоры по формулам, приведенным выше.

На неподвижной машине проверку воздушных зазоров производят милливеберметром типа М-119. Особенностью его является подвод тока к его подвижной рамке, осуществляемый при помощи безмоментных спиралей, в связи с чем при отсутствии тока в рамке последняя может занимать любое произвольное положение. В случае использования милливеберметра, так же как и в рассмотренном выше способе, применяют измерительные катушки, уложенные в диаметрально противоположные пазы статора. При включении и выключении тока возбуждения в измерительных катушках наводится ЭДС, вследствие чего подвижная рамка милливеберметра поворачивается на угол, пропорциональный магнитному потоку, пересекающему витки измерительных катушек.

Порядок операций при измерениях милливеберметром следующий: обмотку возбуждения шунтируют сопротивлением гашения, устанавливают в ОВГ ток, равный половине номинального, поворачивают ротор так, чтобы его зубцы находились против зубцов статора, на которые наложены измерительные катушки (рис. 33).

Устанавливают стрелку милливеберметра посредине шкалы, подключают прибор к выводам катушки, например 1, отключают ток возбуждения и записывают показания прибора по максимальному углу поворота рамки. Включают ток возбуждения и убеждаются в том, что максимальный угол поворота рамки не изменился, аналогично повторяют измерения на диаметрально противоположной катушке, определяют относительный эксцентриситет по формуле

V.![]() (16)

(16)

где Си С3—показания прибора в делениях шкалы при измерении ЭДС соответственно в катушках 1 и 2 (см. рис. 33).

Затем определяют относительный эксцентриситет в другой плоскости, например на катушках 2 и 4 и т.д.

Вместо милливеберметра для замера эксцентриситета можно использовать баллистический гальванометр типа Ml 97.

По результатам проведенных измерений и расчетов

Рис. 33. Одна из схем укладки измерительных катушек: а —вид со стороны, противоположной приводу; б —вид со стороны привода;

, 1—г8 — измерительные катушки

делают вывод о необходимости регулирования воздушных зазоров. Если эксцентриситет ротора превышает допустимое значение, необходимо его уменьшить, смещая статор генератора.

Перемещение статора относительно фундаментной плиты (с неподвижно установленным ротором) в вертикальной плоскости производят отжимными болтами. Приподняв ими статор, под его лапы подкладывают металлические регулировочные прокладки.

Перемещение статора относительно фундаментной плиты в горизонтальной плоскости производят с помощью приваренных к фундаментной плите четырех отжимных устройств. Перемещение статора относительно плиты с ротором в вертикальной и горизонтальной плоскостях контролируют индикаторами часового типа.

Результаты измерений зазоров (после их окончательного регулирования) заносят в формуляр монтажа агрегата.

Рис. 34. Схема установки щеток на нейтраль

Установка щеточного механизма.

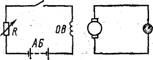

Траверсы щеточного механизма устанавливают по заводским меткам. Правильное положение обеспечивают установкой и регулировкой щеткодержателей на пальцах траверсы или бракетах так, чтобы ось щеток была параллельна оси коллектора. Проверку положения щеток на нейтрали производят индукционным методом при неподвижной машине и полностью пришлифованных щетках. Для этого траверсу устанавливают по заводским меткам, к обмотке возбуждения ОБ (рис. 34) через реостат R подводят постоянный ток от аккумуляторной батареи АБ. Для того чтобы не было пробоя изоляции при размыкании цепи, ток в обмотке не должен превышать 10 % номинального. К зажимам якоря присоединяют магнитоэлектрический милливольтметр на 45 или 75 мВ (желательно с нулем в середине шкалы).

Затем замыкают и размыкают цепь возбуждения, при этом стрелка прибора отклоняется в ту или другую сторону. Траверсу со щетками двигают до тех пор, пока отклонения стрелки не будут минимальными. В начале измерений прибор следует включать на наибольший предел измерения. По мере перемещения траверсы уменьшения отклонения стрелки необходимо постепенно увеличивать его чувствительность. Рекомендуется проверять положение траверсы на нейтрали при нескольких положениях якоря. При этом якорь следует поворачивать в сторону его номинального вращения, чтобы избежать влияния на показания прибора возможного перемещения щеток в щеткодержателях. Нажатие щеток проверяют динамометром; оно должно соответствовать указаниям заводов-изготовителей и зависит от марки щеток.

Пришлифовку щеток к поверхности коллектора или контактных колец производят шлифовальной шкуркой, которую протаскивают в направлении вращения ротора (якоря) (в реверсивных машинах протаскивание производят в обе стороцы).