А. ИЗМЕРЕНИЕ ЗАЗОРОВ МЕЖДУ РОТОРОМ И СТАТОРОМ

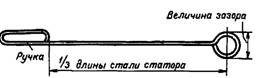

Измерение зазора производят щупами длиной 250 мм, состоящими из набора калиброванных пластин, или же при больших зазорах (в турбогенераторах) специальным щупом. При отсутствии такого щупа можно изготовить набор щупов (рис. 1) из проволоки диаметром 2—3 мм и проверить их штангенциркулем. Такой щуп вводят в зазор плашмя параллельно оси машины, а затем для измерения поворачивают на 90° (устанавливая в положение, изображенное на рис. 1).

Рис. 1. Проволочный щуп для измерения больших зазоров между ротором и статором

При измерениях щуп должен соприкасаться со сталью статора (полюсов) и ротора (якоря), не попадая на пазовый клин или бандаж. При работе необходимо следить за тем. чтобы места измерений и поверхность щупа были чистыми.

Зазор измеряют с обеих сторон машины в нескольких точках, обычно в четырех, сдвинутых относительно друг друга на 90°. В машинах большого диаметра измерение производят в шести или восьми точках. В машинах постоянного тока и в явно полюсных синхронных машинах измерения производят под серединой каждого полюса. Измеряют 3—4 раза, каждый раз поворачивая ротор или якорь на 90°. Средним зазором в каждой данной точке является среднее арифметическое всех полученных значений в данной точке.

Если при указанных измерениях во всех точках получаются значительные отклонения в величине зазоров при различных положениях ротора, то необходимо проверить совпадение осей и цилиндричность поверхностей статора и ротора.

Для проверки формы расточки статора его окружность разделяют на 6, 8, 12 и т. д. частей (рис. 2) в зависимости от диаметра статора. В машинах постоянного тока берут число точек, равное числу полюсов. К каждой точке статора или к каждому полюсу подводят одну и ту же точку ротора или якоря (точку б) и измеряют зазор. Для проверки цилиндричности поверхности ротора поступают аналогично, разделяя на столько же равных частей окружность в синхронных машинах с явно выраженными полюсами, число точек берут равным числу полюсов.

В этом случае каждую из указанных точек ротора подводят к одной и той же точке статора (точке а) и производят измерения.

Средним зазором в машине является среднее арифметическое значение всех измеренных зазоров. Наибольшие отклонения от среднего зазора имеют место в точках совмещения наибольшего радиуса статора с наименьшим радиусом ротора и наименьшего радиуса статора с наибольшим радиусом ротора. Анализировать результаты измерений удобно, если они записаны по форме табл. 1.

Рис. 2. Проверка формы расточки статора и ротора

Таблица 1

| Точки статора | Точки ротора | |||||

1 | 2 | 3 | 4 | 5 | 6 | |

I |

|

|

|

|

|

|

Регулирование зазора между ротором и статором производят, изменяя толщину и число прокладок под лапами статора и передвигая статор по горизонтали. При монтаже иногда статор опускают на 0,2—0,3 мм, но в пределах допустимых отклонений, для получения внизу несколько большего зазора.

Наибольшие отклонения измеренных зазоров не должны превышать (по данным завода «Электросила») следующих величин:

Измеренный наименьший зазор до 0,5 мм.....+10%

Измеренный средний зазор, мм:

0,6-10............... ±10%

10—20............... ± I мм

больше 20..............±5%

Для добавочных полюсов в машинах постоянного тока допустимое отклонение от среднего зазора составляет ±5 %.