Б. ИЗМЕРЕНИЕ ЗАЗОРОВ В ПОДШИПНИКАХ

Измерение зазора между верхней половиной вкладыша и шейкой вала обычно производят при помощи свинцовой проволоки диаметром 1,0 мм и длиной 40—50 мм. Кусочки проволоки укладываются на плоскости разъема нижней половины вкладыша с обеих сторон, а также на вал, как это указано на рис. 3, а. Затем, установив верхнюю половину вкладыша и крышку подшипника, затягивают болты, в результате чего проволочки сплющиваются. По их толщине, измеренной микрометром, определяется верхний зазор между шейкой вала и верхней половиной вкладыша.

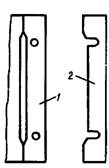

Рис. 3. Измерение зазоров: а — между шейкой вала и вкладышем; б — между крышкой подшипника и верхним вкладышем

Между крышкой подшипника и верхним вкладышем зазор не должен превышать 0,05 мм. Он может быть определен при помощи таких же отрезков свинцовой проволоки, укладываемых между крышкой подшипника и верхним вкладышем и в плоскости разъема между верхней крышкой подшипника и стояком (рис. 3, б).

Размеры клиновидных щелей (боковые зазоры) измеряются щупом при роторе, установленном на подшипники.

Зазоры в подшипниках должны соответствовать данным завода-изготовителя. В тех случаях, когда последние отсутствуют, можно руководствоваться приведенными ниже ориентировочными данными.

При определении необходимой величины зазоров следует иметь в виду, что согласно гидродинамической теории смазки при увеличении зазора против требуемого для заданных условий работы уменьшается подъемная сила масляного клина, а также толщина смазочного слоя. Это сокращает нагрузочную способность подшипника и увеличивает потери на трение. Поэтому при небольших скоростях шеек, т. е. в тихоходных машинах, зазор делают меньшим, чем в быстроходных, так как в этом случае для получения необходимой подъемной силы масляного клина необходим меньший зазор, причем чем больше нагрузка шейки, тем относительно меньше должен быть зазор. При больших скоростях шеек условия для образования масляного клина более благоприятны, и поэтому зазоры в быстроходных машинах могут быть сделаны большими, чем в тихоходных.

Таблица 2

| Диаметр вала, мм | Пределы верхнего (вертикального) зазора, мм, при частоте вращения, об/мин | ||

до 1000 | 1000-1500 | свыше 1500 | |

18—30 30—50 50—80 80—120 120—180 | 0,04-0,093 0,05—0,112 0,065—0,135 0,080—0,160 0,100-0,195 | 0,060—0,130 0,075-0,160 0,095—0,195 0,120-0,235 0,150—0,285 | 0,14—0,280 0,170-0,340 0,200—0,400 0,230—0,460 0,260-0,530 |

В неразъемных подшипниках (втулках) небольших машин с кольцевой смазкой посадку вала во втулках обычно делают с гарантированным зазором d8 и d9. Лишь при частоте вращения менее 1000 об/мин некоторые заводы применяют посадку е8. В табл. 2 приведены ориентировочные величины пределов диаметральных (верхних) зазоров между шейкой вала и вкладышем в неразъемных вкладышах подшипников с кольцевой смазкой. Этой таблицей можно пользоваться для машин до 1000 кВт при частоте вращения до 1500 об/мин включительно и для машин до 200 кВт при 3000 об/мин.

Диаметральные (верхние) зазоры а (рис. 4) в разъемных вкладышах подшипников с кольцевой смазкой обычно находятся в пределах 0,15—0,25 % диаметра шейки вала. Верхний предел относится к быстроходным машинам, нижний — к тихоходным. При этом предполагается, конечно, что указанный диаметральный зазор соответствует цилиндрической расточке вкладыша, так как только при этом он определяет форму масляного клина между шейкой и вкладышем.

Боковые (горизонтальные) зазоры б без учета продольных канавок (карманов), отнесенных к плоскости разъема, должны составлять на сторону 0,5 верхнего зазора.

Рис. 4. Зазоры в подшипниках

В подшипниках с циркуляционной смазкой верхние зазоры делаются больше, чем при кольцевой смазке, так как при больших окружных скоростях и значительных нагрузках требуется больший расход масла для охлаждения шейки и вкладыша. Увеличение верхнего зазора не должно сказываться на величине масляного клина, что будет обеспечено при сохранении необходимого радиуса расточки нижней половины вкладыша. Обычно в подшипниках с циркуляционной смазкой верхние зазоры находятся в пределах 0,25—0,40 % диаметра шейки, а в некоторых случаях доходят до 1,2 %.

Ориентировочные данные по продольным канавкам (карманам) для разъемных вкладышей приведены в табл. 3.

Если в верхней половине вкладыша нужно увеличить верхний зазор между шейкой вала и вкладышем, то делают выточку необходимой глубины. Чтобы уменьшить вытекание масла вдоль оси вкладыша, выточку не доводят до краев, оставляя у торцов пояски с нормальным требуемым диаметром расточки вкладыша.

Таким образом, указанное увеличение верхнего зазора должно быть достигнуто специальной обработкой верхней половины вкладыша. Если, однако, при наладке машины или при срочном ремонте нет возможности произвести такую обработку, то в качестве временной меры можно допустить установку в стыке обеих половин вкладыша прокладок (рис. 5), которые вырезают из тонкой листовой стали толщиной 0,1—0,2 мм. Прокладки должны иметь одинаковую толщину по всей длине и не должны закрывать карманов, отверстий для болтов и шпилек, а также для прохода масла.

Рис. 5. Прокладка в стыке вкладышей 1 — вкладыш; 2 — прокладка

Необходимо иметь в виду, что при таком способе увеличения верхнего зазора нужно ставить прокладки и в стыки обеих половин корпуса подшипника, что весьма нежелательно и может быть допущено только для временной эксплуатации. Вообще следует по возможности избегать большого числа прокладок.

Боковые (горизонтальные) зазоры во вкладыше увеличивают путем шабровки.

Для уменьшения зазоров необходима, как правило, перезаливка вкладышей. Уменьшить вертикальный зазор при отсутствии прокладок можно, спиливая плоскости разъема верхней и нижней половин вкладыша и пришабривая их по плите с плотностью прилегания порядка двух пятен на 1 см2.

В таких случаях необходимо ставить между крышкой корпуса подшипника и вкладышем прокладку, обеспечивающую предписанное заводом-изготовителем сопряжение вкладыша с корпусом (обычно зазор около 0,05 мм).

Зазоры в шарико- и роликоподшипниках измеряют при помощи щупа. Для этого пластинку щупа вводят между телами качения и наружным кольцом подшипника в ненагруженной зоне.

Зазоры для валов диаметром до 25, до 100 и свыше 100 мм не должны быть выше соответственно 0,1, 0,2 и 0,3 мм.

Новые шарико- и роликоподшипники имеют для валов диаметром до 100 мм и более 100 мм зазоры соответственно 0,01 — 0,10 мм и 0,06—0,30 мм.

Чтобы обеспечить нормальную работу машины, между торцами вкладышей подшипников скольжения и уступами (галтелями) вала должны быть определенные зазоры. Эти зазоры также измеряются пластинчатыми щупами.

При работе машины ротор (якорь) под влиянием магнитных сил стремится установиться так, чтобы получилась небольшая магнитная проводимость цепи. Это соответствует такому взаимному положению ротора и статора, когда совпадают перпендикулярные валу плоскости симметрии активной стали статора и ротора.

Рис. 6. Осевые зазоры между торцами вкладышей подшипников и заточками вала

Если величина осевых зазоров недостаточна, то галтели вала при работе машины могут упираться в торцы вкладышей, вызывая подплавлеиие вкладышей и другие связанные с этим повреждения машины. Поэтому осевые зазоры по обе стороны торцов вкладышей должны быть выбраны с учетом температурного удлинения вала в направлении от муфты к переднему подшипнику (со стороны коллектора или контактных колец). Следовательно, в холодном состоянии нужно устанавливать вал так, чтобы зазоры а\ и б, (рис. 6) были примерно одинаковыми, а зазор 02 был больше зазора 62 с тем, чтобы в нагретом состоянии при полной нагрузке эти зазоры были равны друг другу.

В многомашинных агрегатах величину осевых зазоров надо устанавливать в предположении, что температурное удлинение валов происходит от середины агрегата по направлению к крайним подшипникам. Величины осевых зазоров задает завод-изготовитель. При отсутствии этих данных обычно исходят из предположения, что вал удлиняется на 0,5 мм на 1 м длины при повышении его температуры на 40 °С. Для валов крупных машин (при диаметре более 200 мм) разбег ротора в обе стороны от центрального положения составляет ориентировочно 2 % диаметра шейки.