УДК 621.791.7-52.001.2

В. В. СМИРНОВ, директор ВНИИЭСО

В предыдущих пятилетках сварочная подотрасль специализировалась в основном на выпуске универсального оборудования — источниках питания, автоматах и полуавтоматах для дуговой сварки, контактных машинах, удельный вес которых составлял 80—82 % общего объема выпуска, 12—18 % составляло специализированное электросварочное оборудование, включая и и отдельные сварочные линии.

Начиная с прошлой пятилетки положение начало резко меняться.

В 12-й пятилетке удельный вес выпуска специализированного электросварочного оборудования должен возрасти до 40%. В частности, необходимо обеспечить выпуск для народного хозяйства сборочно-сварочных линий различного назначения, робототехнологических комплексов для дуговой сварки и плазменной обработки металлов, гибких производственных модулей и систем, лазерных технологических установок и целого ряда модификаций специализированного оборудования различного назначения. Кроме того, резко возрастет доля универсального сварочного оборудования, оснащенного микропроцессорной техникой. Уже в текущем году доля электросварочного оборудования с применением интегральных микросхем и микропроцессорной техники составит 20 % общего объема выпуска оборудования, а к 1990 г. возрастет до 40 %. Широкое применение найдут инверторные источники тока для дуговой сварки.

Доля электросварочного оборудования, оснащенного микропроцессорными средствами управления, увеличится с 4,8 % в 1986 г. до 10 % в 1990 г. Резко возрастет значение работ, выполняемых в рамках Комплексной программы научно-технического прогресса стран — членов СЭВ до 2000 г. По этой программе ВНИИЭСО и заводы электросварочного оборудования принимают участие в создании и внедрении лазерной техники и технологии, гибких производственных систем различного технологического назначения, промышленных роботов и манипуляторов с элементами адаптации, а также рядов унифицированного автоматизированного оборудования для сварки, наплавки и резки. Все эти работы ведутся сварщиками в тесном содружестве с межотраслевыми научно-техническими комплексами.

Немаловажное значение приобретает сейчас и установление двустороннего научно-технического сотрудничества с социалистическими и капиталистическими странами.

На международной электротехнической выставке «Электро-87» экспонируются образцы сварочного оборудования, позволяющие судить об ускорении научно- технического прогресса в области создания современного автоматизированного сварочного оборудования и о той роли, которое оно играет в различных отраслях современной промышленности.

Несмотря на высокую степень механизации и автоматизации дуговой сварки в современной промышленности, по-прежнему остается актуальным вопрос повышения производительности и особенно при изготовлении изделий и конструкций, где сварка является основным определяющим трудоемкость технологическим процессом. Здесь же одновременно должны решаться вопросы улучшения качества сварных соединений и повышения экономичности технологических процессов сварки за счет снижения расхода сварочных материалов и электроэнергии.

Сегодня, когда темпы роста потребности в сварочных работах значительно превышают темпы роста производства металлов, сварочных материалов и электроэнергии, особенно актуальными являются разработка высокоэкономичных сварочных процессов и создание оборудования с пониженной материало- и энергоемкостью наряду с повышенной его эксплуатационной надежностью.

Основной показатель — производительность процесса сварки — его скорость. Достигнутые для однодуговых процессов сварки скорости составляют, как правило, 60—80 м/ч. Этот предел скорости по традиционно сложившимся представлениям может быть превзойден лишь за счет увеличения числа дуг в зоне одной сварочной ванны. При этом скорость сварки может увеличиваться пропорционально числу дуг.

Рис. 1. Автомат АДФ-1209М

С помощью многодуговой сварки достигнуты скорости 200 м/ч. Такое сварочное оборудование находит применение, главным образом, в трубной промышленности. Широкому распространению в промышленности многодуговой высокоскоростной сварки препятствуют громоздкость оборудования, повышенная материалоемкость, низкая маневренность и невозможность использования его в ограниченном рабочем пространстве. Кроме того, сам процесс многодуговой сварки страдает целым рядом недостатков: увеличенная длина концевых кратеров (до 350 мм) с усадочными рыхлостями и трещинами, пониженная ударная вязкость металла шва и зоны термического влияния, повышенный расход сварочных материалов и электроэнергии и др.

Разработанные во ВНИИЭСО новые способы дуговой сварки одиночным сплошным и составным плавящимся электродами повышенного поперечного сечения позволили значительно расширить технологические возможности и область применения автоматической однодуговой сварки под флюсом и в защитных газах, в 3—5 раз поднять ее производительность, снизить расход сварочных материалов и электроэнергии, а также улучшить качество сварных соединений.

Наряду с технологическими и экономическими преимуществами эти новые способы в сравнении с многодуговыми способами сварки могут быть реализованы менее материалоемким и более компактным и маневренным оборудованием универсального применения в различных отраслях промышленности.

Над созданием такого оборудования совместно с ВНИИЭСО работают ленинградский завод «Электрик» им. Η. М. Шверника и Каховский завод электросварочного оборудования.

В 1989—1990 гг. будет начато серийное производство высокоэффективных автоматов для сварки составным плавящимся электродом под флюсом токами до 1250, 1600 и 2000 А (рис. 1).

Особая роль в перспективных работах института отводится способу дуговой сварки одиночным сплошным электродом, в защитных газах. Благодаря применению в этом способе плавящихся электродов, близких по диаметру к требуемой ширине шва, а также более широкому в корне шва провару, процесс сварки менее чувствителен к поперечным отклонениям от оси сварного соединения и к возмущениям по вылету электрода.

Наряду с более высокой производительностью и лучшим качеством сварных соединений эти преимущества делают данный способ более надежным и эффективным для использования в поточных автоматизированных сварочных линиях вместо применяемого и широко распространенного способа сварки тонкими проволоками в защитных газах.

Весьма интересным примером создания новых образцов сварочного оборудования для дуговой сварки является организация кооперированного производства автоматов и полуавтоматов между ленинградским заводом «Электрик» им. Η. М. Шверника и югославской фирмой «Искра». Темой сотрудничества стало создание нового типа автомата для сварки плавящимся электродом под слоем флюса на 1250 А, с развитием в дальнейшем на основе кооперации совместного производства и сбыта автоматов.

В результате совместно проведенной работы созданы и прошли лабораторные и производственные испытания опытные образцы автомата.

Рамки первоначально наметившейся кооперации расширяются.

Реализация программы по кооперированному производству автоматов и полуавтоматов для дуговой сварки открывает возможности по дальнейшему совершенствованию электросварочного оборудования для дуговой сварки.

Другой областью технологии, открывающей большие возможности по созданию современного оборудования, является плазменная технология, которая как отмечено в материалах XXVII съезда КПСС, относится к наиболее производительным и эффективным ресурсосберегающим процессам. Все пять направлений плазменной технологии — резка, сварка, наплавка, напыление и плазменно-механическая обработка дают возможность, с одной стороны, существенно поднять производительность производства, а с другой — сократить потребление целого ряда материалов, в том числе наиболее дефицитных. Например, скорость плазменной резки малоуглеродистых сталей толщиной 5—40 мм в 2—8 раз выше скорости газопламенной резки, при плазменномеханической обработке высоко-марганцовистых сталей и титановых сплавов расход резцов снижается в 20— 30 раз, а производительность процесса возрастает в 2—4 раза по сравнению с традиционным способом.

В 11-й пятилетке во ВНИИЭСО было разработано серийное оборудование и организовано его производство по всем направлениям плазменной обработки материалов. За эти годы на предприятиях 15 министерств внедрено около 8000 установок всех видов плазменной обработки. Необходимо отметить, что технический уровень созданного серийного оборудования превышает мировой, что подтверждается получением более 70 патентов в промышленно развитых странах мира на технические решения, заложенные в это оборудование, и продажу лицензий по ним.

Дальнейшее повышение эффективности производства обусловливает необходимость создания комплексного плазменного оборудования типа гибких модулей и на их базе — роботехнологических комплексов для работы в составе гибких производств. ВНИИЭСО ведет активную работу в этом направлении. В 1987 г. проводятся испытания разработанного ВНИИЭСО и изготовленного ПО «Вильнюсэлектросвар» РТК для плазменной резки облоя штампованных металлоконструкций.

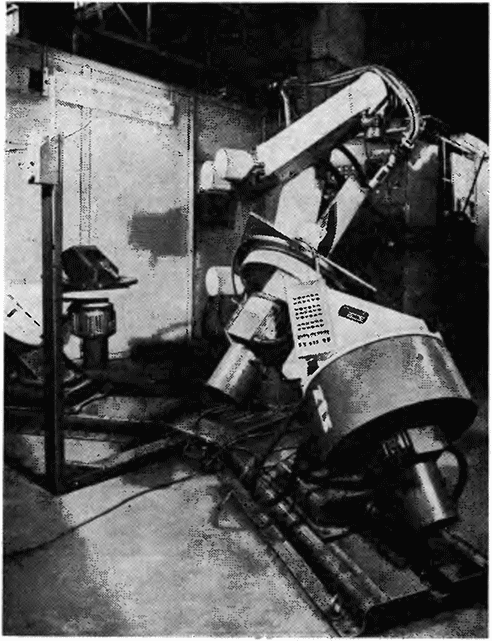

Одновременно ведутся работы по созданию РТК для плазменной обработки в рамках кооперации со странами — членами СЭВ по двусторонним соглашениям и по Комплексной программе научно-технического прогресса стран — членов СЭВ. Такая форма организации работы является наиболее современной и позволяет получить реальный результат в короткие сроки. Пример такой работы — создание РТК для плазменной резки и плазменной сварки, экспонирующегося на выставке «Электро-87» (рис. 2).

Комплекс предназначен для плазменной резки и плазменной сварки сложных объемных металлоконструкций и позволяет полностью автоматизировать эти процессы. В состав РТК входит робот-манипулятор, манипуляторы-позиционеры, система ЧПУ комплекса (разработка ЗТС ВВУ, г. Зволен, ЧССР), модуль плазменной резки (на базе установки АПР-404) и модуль плазменной сварки (на базе установки УПС-301). Модули плазменного оснащения разработаны ВНИИЭСО. Состав и компоновка РТК могут в широких пределах меняться в зависимости от задач, стоящих перед производством. Так, робот-манипулятор может быть смонтирован не только в антропоморфном, но и в портальном варианте. Количество и грузоподъемность манипуляторов-позиционеров, состав плазменного оснащения также могут быть изменены в зависимости от решаемых задач. Все это позволяет решать с помощью РТК широкий класс задач по резке и сварке сложных изделий.

Комплекс обеспечивает резку сталей различных марок, меди и ее сплавов, алюминия и его сплавов толщиной до 60 мм в соответствии с требованиями ГОСТ 14792-80. В качестве плазмообразующего газа при резке используется воздух. Робот-манипулятор обеспечивает перемещение плазмотрона с точностью ±0,1 мм, что позволяет свести к минимуму последующую механическую обработку.

Возможность вести сварочные процессы как на прямой, так и на обратной полярности, заложенная в РТК, позволяет проводить сварку изделий из алюминия и его сплавов в диапазоне толщины 0,5—8 мм, нержавеющей стали — 0,5—5 мм, меди и ее сплавов — 0,5—3 мм и других материалов. Принципиально возможно при сварке использовать в качестве плазмообразующего га за С02.

За последние годы во ВНИИЭСО проведены поисковые работы в области высокочастотной сварки, которые обеспечили хорошую основу для создания широкой гаммы оборудования.

Разработан ряд способов и оборудование для высокочастотной сварки одновременно по всему свариваемому контуру изделий. Эти разработки относятся к двум видам сварного соединения: по отбортованным кромкам и встык.

Сварное соединение по отбортованным кромкам очень широко распространено в самых различных отраслях промышленности. К изделиям с таким видом сварного соединения относятся различные виды радиаторов, в том числе масляных трансформаторов, изоляторов, сосудов конденсаторов и аккумуляторов, трубчатые электронагреватели, различного рода баки, горловины и т. п. Как правило, эти изделия свариваются дуговой сваркой или паяются. Применение высокочастотной сварки позволяет существенно повысить эффективность производства изделий с таким видом сварного соединения. Разработаны две модификации способа высокочастотной сварки по отбортованным кромкам: плавлением и с приложением давления.

Суть способа одновременной высокочастотной сварки плавлением по отбортованным кромкам сводится к тому, что через сварочный индуктор, конфигурация которого соответствует конфигурации контура свариваемых кромок, пропускается ток высокой частоты, индуктирующий в кромках сварочный ток. Кромки оплавляются и по всему контуру создается ванна расплавленного металла, которая после прекращения нагрева застывает и образует сварочный шов.

В качестве примера технической реализации способа высокочастотной сварки плавлением можно назвать установку типа УВЧС-1 для высокочастотной сварки охладителей трубчатых радиаторов масляных трансформаторов. Она обеспечивает сварку охладителей, состоящих из двух решеток, в отбортованные отверстия которых вставлены овальные трубки. В охладителе до 20 трубок длиной 700—1000 мм, толщина решеток 2 мм, толщина стенок трубок 1,75 мм, материал — малоуглеродистая сталь. Установка включает в себя источник питания ТВЧ, сварочный пост с десятью сварочными индукторами, переключателями, обеспечивающими поочередное подключение индукторов к сварочному трансформатору, приемное устройство с манипулятором, обеспечивающим фиксацию собранного радиатора и подачу его на позицию сварки.

Рис. 2. Робототехнологический комплекс для плазменной сварки и резки

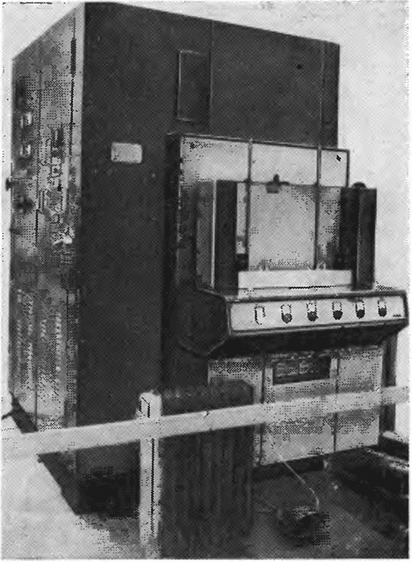

Другим примером применения данного способа является установка типа УВЧ КЗ-25 /0,44 для высокочастотной сварки секций бытовых масляных электрорадиаторов (рис. 3). По сравнению с контактным оборудованием фирмы «Кука» или «Шлаттер» данная установка обеспечивает повышение производительности в 2,5—3 раза, снижение расхода электроэнергии в 4—5 раз, снижение расходов на ремонт и обслуживание за счет повышения стойкости сварочного узла (индуктор вместо тяжело нагруженных электродов).

На аналогичных принципах во ВНИИЭСО разработан целый ряд технологических процессов и оборудования.

Рис. 3. Установка для высокочастотной сварки секций бытовых масляных электрорадиаторов

Вместе с тем, высокочастотная сварка плавлением по отбортованным кромкам имеет естественные границы применения по максимальному периметру свариваемых кромок. В настоящее время можно обеспечить сварку плавлением изделий с периметром до 500—600 мм. Дальнейшее увеличение периметра ограничено трудностью обеспечения устойчивости ванны расплавленного металла вдоль кромки, увеличением термических деформаций, трудностью обеспечения необходимой точности сопряжения кромок крупногабаритных деталей и рядом других факторов.

Во ВНИИЭСО разработана высокочастотная сварка металлических изделий по отбортованным кромкам с приложением давления. Этот способ является естественным развитием сварки по отбортованным кромкам. Суть процесса заключается в том, что после нагрева кромок до сварочной температуры и их оплавления к ним прикладывается давление. Комбинация процессов плавления и давления существенно увеличивает глубину провара, повышает прочность сварного соединения и снижает требования к качеству подготовки кромок и точности их сопряжения. Если высокочастотная сварка плавлением конкурирует главным образом с дуговыми способами сварки, то высокочастотная сварка отбортованных кромок с приложением давления вторгается в область контактной сварки, превосходя ее по производительности и простоте механизации и автоматизации процесса. По своим техническим возможностям этот вид сварки напоминает рельефную сварку, но существенно превосходит ее по максимальному периметру сварного шва.

Примером реализации этого способа является комплексная автоматизированная линия сборки и сварки прикатывающих катков противоэррозионной сеялки, созданная на базе роботизированной машины МВЧК-2501 для высокочастотной сварки и внедренная на целиноградском заводе «Казахсельмаш».

Линия обеспечивает автоматическую сборку и сварку катков диаметром до 600 мм и толщиной до 3 мм с темпом выдачи готовой продукции 20 с. При этом ликвидируется тяжелый ручной труд, в пять раз повышается производительность труда, ликвидируется расход электродной проволоки, но главное преимущество — существенное повышение качества сварного соединения и, как следствие, значительное (в несколько раз) повышение срока службы катков, что является серьезным вкладом в реализацию Продовольственной программы.

Так как промышленный выпуск противоэррозионной техники непрерывно расширяется, потребность в таком оборудовании становится весьма настоятельной.

Во ВНИИЭСО в настоящее время ведутся работы по расширению применения этого перспективного способа. В частности, большой интерес представляет применение высокочастотной сварки при сварке корпусов компрессоров бытовых холодильников. В настоящее время они свариваются дуговой сваркой При этом имеет место довольно высокий процент брака из-за попадания брызг расплавленного металла внутрь корпуса. Применение высокочастотной сварки исключает это явление. Поскольку эта продукция выпускается в количестве нескольких миллионов штук в год, то эта проблема представляется весьма важной для народного хозяйства.

В настоящее время во ВНИИЭСО на заводе «Электрик» им. Η. М. Шверника и на Псковском заводе тяжелого электросварочного оборудования (ПЗТЭСО) широким фронтом развернуты работы автоматизации электросварочного оборудования на основе микропроцессорной техники и гибких производственных модулей, которые должны составить основу будущих ГПС сварки.

Например, во ВНИИЭСО для нужд атомной энергетики создан ряд автоматов для дуговой сварки труб диаметром от 57 до 1020 мм, имеющих перепрограммируемые контроллеры на базе микро-ЭВМ С5-21.

Создается полуавтомат с программным управлением для сварки плавящимся электродом алюминиевых, титановых сплавов и нержавеющих сталей.

Большое количество задач исходит из таких метал· лоемких отраслей как: сельскохозяйственное и животноводческое машиностроение, автомобилестроение, электротехника, строительная индустрия. Многообразие сварных конструкций требует от разработчиков иного, чем до сих пор, подхода к принципам построения специального ЭСО. Это в полной мере относится как к механической, так и управляющей частям оборудования.

Уровень унификации специального ЭСО и сейчас уже достаточно высок — 65—70 %, а на заводе «Электрик» он выше 80 %. Но одной унификации недостаточно. Нужно придать оборудованию гибкость, возможность быстрой (желательно автоматической) переналадки в определенных геометрических пределах.

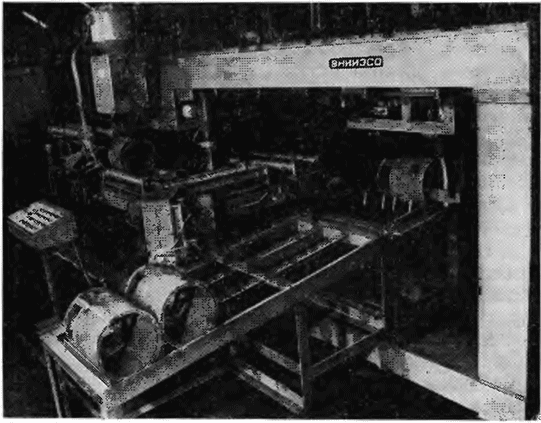

Примерами такого подхода могут служить разработанные ВНИИЭСО и заводом «Электрик» гибкие производственные модули. Первый из модулей типа ЛДФ-01 с программным управлением для дуговой сварки под флюсом станин электродвигателей диаметром от 200 до 600 мм и Длиной до 800 мм разработан ВНИИЭСО (рис. 4). Разработка такого модуля была вызвана тем, что в связи с большим количеством типоразмеров станин электродвигателей встал вопрос о создании переналаживаемой установки, которая бы обеспечила сварку продольного шва всех перечисленных станин и могла бы встраиваться при необходимости в гибкую систему по изготовлению электродвигателей различных типов.

Таким образом, необходимо было разработать именно гибкий производственный модуль, который имеет позиции накопления заготовок под сварку и готовых изделий. На этих позициях происходят поштучно выделение заготовок из накопителя, подготовка их к установке на карусельный конвейер (поворотный стол), а также накопление готовых изделий, прошедших все технологические операции на линии. На позициях перегрузки заготовки устанавливаются на карусельный конвейер и после сварки подаются в накопитель готовых изделий. На позиции ориентации подаваемые по конвейеру заготовки станин ориентируются в положение, необходимое для сварки изделия с последующей его фиксацией.

На позиции сварки осуществляется сварка продольного шва под флюсом. Все позиции линии связаны между собой металлоконструкцией портального типа, а передача заготовок от одной позиции к другой осуществляется посредством поворотного стола (карусельного конвейера). Данный модуль предусматривает два режима работы — автоматический и переналадочный.

Внедрение нового технологического процесса и средств оснащения позволяет поднять производительность труда на 30—40 % и достигнуть сварки не менее 10 обечаек в час (раньше 3 шт/ч). Трудоемкость изготовления одной обечайки снижается с 0,3 до 0,1 нормо-часов. При капитальных вложениях 40 тыс. руб. (против 5,8 тыс. руб при старой технологии) годовой экономический эффект составляет 50 тыс. руб. или на 1 руб. затрат— 1,25 руб., условно высвобождается три человека. Скорость сварки на установке 24—240 м/ч, а а при существующей технологии 18—20 м/ч.

На основе проведенного анализа сварных конструкций изделий машиностроения и обследования предприятий только в электромашиностроении будет разработано и освоено в производстве 15 типов ГПМ для дуговой и контактной сварки и плазменной обработки.

Примером производственного модуля для контактной сварки может служить модуль МТМ-186 (рис. 5), разработанный заводом «Электрик» для сварки плоскостных и объемных конструкций. Модуль имеет две пары клещей с вылетом 350 мм в систему управления на базе микро-ЭВМ С5-21.

Гибкий модуль УСК-01 для сборки и сварки обрезиненных колес диаметром до 220 мм, включающий в себя загрузочное устройство, многоэлектродную контактную машину, транспортное устройство и двухдуговой сварочный автомат, разработан ВНИИЭСО.

Большая серия многоэлектродных и многодуговых установок, построенных с использованием аналогичных модулей, разработана и поставлена заказчикам различных отраслей заводами «Электрик», «Индуктор» и ПЗТЭСО.

Рис. 4. Гибкий производственный модуль ЛДФ-01

Рис. 5. Производственный модуль МТМ-186

Рис 6. Контроллер контактной сварки ККС-48

Говоря о средствах автоматизации электросварочного оборудования, следует отметить, что микропроцессоры и большие интегральные схемы сегодня уже стали фактически стандартной элементной базой последнего Их применение позволяет: расширить функциональные и технологические возможности оборудования, повысить качество сварных соединений, сократить сроки разработки путем создания модификаций базовой модели и улучшить эксплуатационные характеристики.

Сказанное можно проиллюстрировать на примере двух экспонатов выставки. Контроллер контактной сварки ККС-48 (рис. 6) базовой модели предназначен для управления широко распространенными точечными машинами переменного тока. Его модификации (в основном, в части программного обеспечения) управляют машинами шовной и стыковой сварки сопротивлением.

Контроллеры выполнены на базе однокристальной микро-ЭВМ К1816ВЕ48 и в базовой модели имеют расширенные функциональные (реализация сложной циклограммы, управление внешними сигналами) и технологические (управление сварочным током, сварка по заданным циклограммам, компенсация износа электродов) возможности.

Контактная точечная машина МТВ-2501 с выпрямлением во вторичном контуре имеет систему управления, выполненную на базе серийных микропроцессорных средств управляющей вычислительной техники серии В7 (МС УВТ В7). Сварочная машина оснащена датчиками тока, напряжения и усилия сжатия электродов и электроуправляемым пневмоклапаном.

Система управления позволяет реализовать циклограмму практически любой сложности, включая изменение по заданному закону сварочного тока, напряжения и усилия сжатия электродов. Фактические значения сварочных параметров контролируются, запоминаются и могут быть выведены на печатающее устройство в виде паспорта или в полном объеме.

Наличие в системе встроенных аппаратно-программных средств тестирования и диагностики, дополнительных входов-выходов и последовательного канала связи позволяет встраивать такую машину в сборочно-сварочные комплексы и линии.

Сейчас во ВНИИЭСО созданы или разрабатываются микропроцессорные средства автоматизации различного электросварочного оборудования, включая сварочные машины, установки и линии.

В ближайших планах института — разработка контроллеров дугового оборудования, контактных машин постоянного тока и повышенной частоты, инверторных источников, локальных регуляторов для сборочно-сварочных линий и систем управления роботов.

Благодаря использованию МСУ ВТ В7 и В9, модульному принципу построения аппаратно-программных средств системы управления будут иметь модификации для управления РТК дуговой и контактной сварки и плазменной обработки.