Чтобы оценить пленочные конденсаторы по сравнению с конденсаторами с комбинированной изоляцией, EDF были проведены испытания группы макетов пленочных конденсаторов различной конструкции (пленки, шероховатые с одной или обеих сторон; алюминиевая фольга с поверхностью гладкой или с насечками; НЖД, полученные от основных производителей) методами, идентичными тем, которыми испытывали конденсаторы с комбинированной изоляцией, или основанными на них.

В табл. 3 приведены основные характеристики этих макетов. Большинство из них имеют мощность 100 квар. Напряжение на секцию изменялось от 1450 до 2320 В, напряженность электрического поля - от 46 до 60 В/мкм.

Хотя измерения характеристик макетов или их элементов необходимы, наиболее важными для оценки пределов работоспособности и усталости являются испытания перенапряжением и на ускоренное старение.

Методика испытаний перенапряжением аналогична описанной выше и их проводят так же, как испытания конденсаторов с комбинированной изоляцией. При этом обнаруживаются те же проблемы и каких-либо особенностей в поведении пленочных конденсаторов по сравнению с конденсаторами с комбинированной изоляцией не наблюдается. Как правило, в случае отказа пробой происходит в зоне наивысшей напряженности электрического поля на краях обкладок.

Таблица 3. Результаты испытаний макетов пленочных конденсаторов в лабораториях EDF

Реактивная мощность, квар | Напряжение на секцию, В | Скорректированная напряженность (округленные значения), В/мкм | Жидкий диэлектрик | Число макетов |

100 | 1450 | 48 | II | 2 |

100 | 1450 | 48 | IV | 4 |

100 | 1870 | 48 | IV, V | 8 |

100 | 1870 | 48 | IV | 7 |

100 | 1870 | 56 | ш | 5 |

100 | 1870 | 60 | IV | 4 |

100 | 1933 | 52 | II, IV, VI | 14 |

100, 200 | 1933 | 56 | III, IV, VI | 27 |

100 | 1933 | 58 | II | 14 |

100 | 2320 | 52 | II | 4 |

100 | 2320 | 56 | II, VI | 8 |

Всего 97 |

|

|

|

|

При ускоренных испытаниях на старение определяется время до пробоя при напряжении 1,4UНОМ при повышенных температурах. Как указывалось, для конденсаторов с комбинированной изоляцией установлена хорошая корреляция между результатами этих испытаний и статистикой отказов в процессе эксплуатации.

Испытания пленочных конденсаторов проводили либо при 40°С, как и конденсаторов с комбинированной изоляцией, либо при более высоких температурах, регулируемых таким образом, чтобы максимальная температура на корпусе составляла 75°С. Второй режим оказался предпочтительным по двум причинам: давал возможность сократить время испытаний и получить температуру в диэлектрике около 80°С, т. е. близкую к той, которая возникает в конденсаторе с комбинированной изоляцией при испытаниях при 40°С. Это дает возможность прямого сравнения двух систем изоляции - комбинированной и пленочной. Анализ результатов испытаний позволил выявить две группы макетов.

К первой группе относятся макеты, у которых снижение электрической прочности или пробой происходили после длительного периода времени (случайного) при испытаниях при 40°С или которые быстро пробивались при испытаниях при 75°С.

Рассмотрим некоторые типичные примеры.

Макет мощностью 100 квар с рабочей напряженностью электрического поля 46 В/мкм испытывали при 1,417НОМ в течение 8300 ч. при 40°С. Измерения показали большой разброс в остаточной электрической прочности макетов, причем наиболее низкие значения электрической прочности составляли около половины исходного значения.

Другой макет выдерживал 6700 ч при 40°С и его затем ставили на испытания при 75°С. Пробой происходил через 43 ч. Испытания третьего макета при 40°С продолжаются и уже достигли 13 тыс. ч.

Три других макета мощностью 100 квар разного типа с той же рабочей напряженностью электрического поля также испытывали при 40°С. Один пробивался через 1650 ч; второй - после 13 080 ч; третий выдерживал 16 тыс. ч и затем при 75°С пробивался через 34 ч. Еще один макет сразу испытывали при 75°С, в этом случае пробой происходил через 900 ч.

Макет мощностью 100 квар с рабочей напряженностью электрического поля 58 В/мкм испытывали при 40°С и 1,4Ц,0М в течение 2500 ч. Электрическая прочность снижалась приблизительно до половины исходного значения. Другой макет пробивался через 4790 ч при испытаниях при 40°С. Третий испытывали при 75°С, и пробой происходил через 300 ч.

У всех макетов (около 40) этой группы, прошедших испытания, время до пробоя варьировалось от 1500 до 13 тыс. ч при 40°С и от 24 до 2000 ч при 75°С. Исследования показали два различных типа пробоев: внутри секции и на краях обкладки. В частности, отмечено, что первый тип пробоя наблюдается в макетах, пропитанных НЖД с очень низкой концентрацией эпоксидного соединения или вообще без его добавки. Кроме того, у макетов этого типа, которые не пробивались, установлен большей разброс в значениях остаточной электрической прочности. Это согласуется с результатами, полученными при лабораторных исследованиях влияния на характеристики добавок эпоксидных соединений. Время до пробоя часто тем меньше, чем выше рабочая напряженность электрического поля, но влияние этого параметра, взятого в отдельности, оказалось не особенно заметным.

Пробои на краях фольги часто коррелируют или с более высокими значениями напряжений на отдельных секциях конденсатора, или со снижением электрической прочности вследствие пониженного давления в конденсаторе. Снижение давления можно легко обнаружить по характерному шипению при вскрытии корпуса. Это происходит, по-видимому, из-за неполной пропитки пакета жидким диэлектриком и последующей герметизации конденсатора на заводе-изготовителе. Испытания макетов конденсаторов мощностью 200 квар показали, что чем больше становится мощность, тем в большей степени проявляются все эти факторы.

Ко второй группе относятся макеты, которые не пробивались или у которых не происходило снижения электрической прочности при испытаниях при 40 и 75°С. Рассмотрим два типичных примера.

Макет мощностью 100 квар с рабочей напряженностью электрического поля 48 В/мкм испытывали 14 300 ч при 1,4Uном и 40° С; проводили испытания перенапряжением 1020 раз. После этих испытаний не установлено значительного снижения электрической прочности. Четыре других макета, которые испытывали при 75°С, не пробивались после 8800 ч. После 2200 ч испытаний не обнаружено значительного снижения электрической прочности.

Макет мощностью 100 квар с рабочей напряженностью электрического поля 52 В/мкм испытывали 11 500 ч при 1,4Uном и 75 С. Два других макета аналогичной конструкции с рабочей напряженностью электрического поля 60 В/мкм испытывали более 4600 ч при 1,4Uном и 75°С. Из более чем 20 макетов этой группы 6 прошли испытания при 40°С в сумме 63 тыс. ч и 7 - более 45 тыс. ч при 75°С.

Ни в одном случае пробоя не наблюдалось.

Испытания на усталость при 1,4Uном и повышенных температурах, в которых температура является параметром, приобретающим значительное влияние, оказались очень избирательными. Это имеет особое значение в случае пленочных конденсаторов, так как было выявлено, что в нескольких типах конструкции на процесс старения диэлектриков наибольшее влияние оказывала температура. Такой механизм старения не обнаружен у конденсаторов с комбинированной изоляцией. Это, возможно, объясняется тем, что напряженность электрического поля у них в процессе эксплуатации значительно ниже.

Следовательно, остается открытым вопрос, насколько необходимы испытания при высоких температурах для предсказания поведения конденсаторов в условиях эксплуатации, поэтому необходимо продолжать исследования не только в области разработки методов испытаний, но также исследования механизмов пробоя и процесса старения. Таким образом, результаты, полученные на значительном числе макетов, позволяют сделать вывод, что совершенные конструкция и технология производства могут обеспечить пленочным конденсаторам качество и надежность по крайней мере такие же, как у конденсаторов с комбинированной изоляцией.

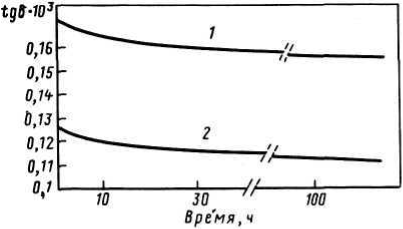

Использование пленочной изоляции в силовых конденсаторах ведет к значительному улучшению их характеристик по сравнению с конденсаторами с комбинированной изоляцией: снижению потерь в 2-3 раза;

увеличению отношений мощности к массе и объему, что обеспечивает создание конструкций, например, с внутренними плавкими предохранителями, имеющих более высокое номинальное напряжение.

Появление пленочных конденсаторов, стало возможным благодаря разработке полипропиленовых пленок и НЖД, хорошо совместимых, но при их использовании следует учитывать любые возможные физико-химические взаимодействия. Очень важно установить параметры технологического процесса, обеспечивающие высокие качество и надежность.

Испытания на усталость пленочных конденсаторов, разработанные ранее для конденсаторов с комбинированной изоляцией, обнаружили существование риска преждевременного снижения электрической прочности, обусловленного влиянием температуры, которая оказывает значительный ускоряющий эффект.