Производство варисторов развивалось постепенно, начиная с малых их диаметров (15...30 мм) и малых высот (до 10 мм). В связи с этим ОПН комплектовались из нескольких параллельных колонок варисторов. Так, Корниловским фарфоровым заводом производились ΟΠΗ-110 кВ с четырьмя параллельными колонками, а ОПН-750 кВ - с 30 параллельными колонками. Помимо громоздкости (большого объема и массы), такие ограничители имеют еще один существенный недостаток. Дело в том, что подобрать варисторы с одинаковыми характеристиками во всем диапазоне возможного изменения тока через них - от долей миллиампер при рабочем напряжении до сотен и тысяч ампер при воздействии перенапряжений - чрезвычайно трудно.

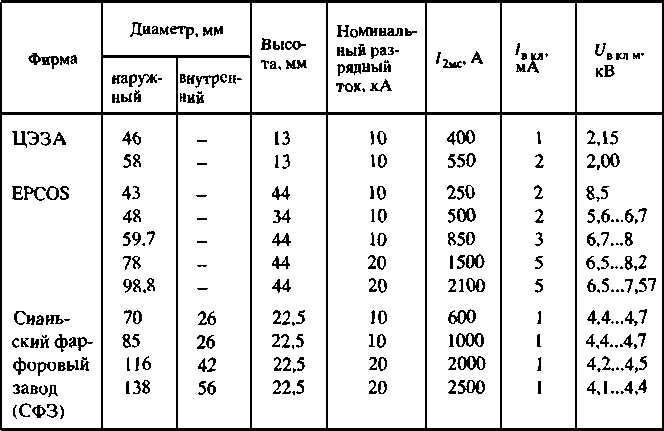

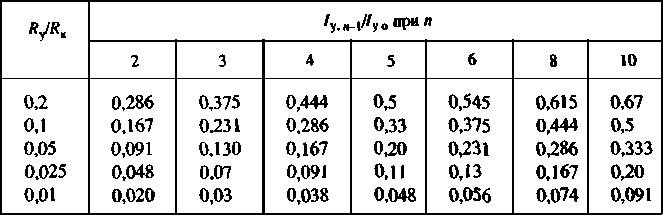

Таблица 4.6

Поэтому практически ток по колонкам распределяется неравномерно, что приводит к ускоренному старению колонок с наибольшими токами и в конечном счете - к преждевременному повреждению ОПН. Поэтому во всех странах, производящих ОПН, постепенно осваивалось производство варисторов большей площади (и соответственно большего диаметра), чтобы исключить необходимость создания многоколонковых ОПН, а обеспечить весь необходимый ряд пропускных способностей (энергоемкостей) ОПН в одноколонковом варианте. При этом была увеличена и высота варисторов. Параметры варисторов некоторых производителей приведены в табл. 4.6.

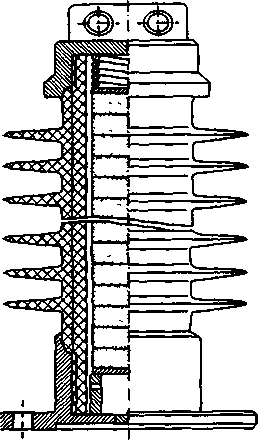

Первоначально колонки варисторов, комплектуемые в соответствии с заданной их пропускной способностью и заданным рабочим напряжением, помещались в фарфоровые корпуса. Многие фирмы до сих пор предпочитают выпускать такие ограничители. При этом в эксплуатации выявился существенный недостаток такого исполнения ОПН: при повреждении варисторов внутри ограничителя возникает дуга, разогревающая внутренний объем и вызывающая интенсивное газовыделение. В результате повышения давления в замкнутом объеме происходит разрыв фарфоровой покрышки с разлетом осколков фарфора и варисторов во всех направлениях. При этом повреждаются фарфоровые изоляторы расположенного рядом высоковольтного оборудования и не исключены травмы обслуживающего персонала. В связи с этим были сформулированы требования к конструкциям ОПН по взрывобезопасности, сводящиеся к тому, чтобы при повреждении варисторов в ОПН разлет осколков был ограничен окружностью радиусом 1 м.

Для удовлетворения этих требований взрывобезопасности в металлические фланцы ОПН встраиваются клапаны, сбрасывающие давление газов и предотвращающие взрыв ОПН. Однако для этого потребовалось обеспечить движение газов внутри ОПН от места повреждения варисторов до клапана. Это требование определило наличие специальной полости по всей высоте ОПН, которая в ряде случаев заполняется кварцевым песком, чтобы избежать проникновения влаги в полость. Однако наличие внутренней полости, не заполненной герметиком, не исключает возможность проникновения влаги внутрь ОПН и перекрытия по внутренней поверхности фарфоровой покрышки и по поверхности столба варисторов. Поэтому в принципе проблему взрывобезопасности ОПН в фарфоровых корпусах нельзя считать решенной.

С конца 1980-х-начала 1990-х гг. начало активно развиваться другое направление развития конструкции ОПН - в полимерных корпусах. Основу полимерного корпуса составляет стеклопластиковый цилиндр, изготовленный из стекловолокна или стеклоткани, пропитанной эпоксидным компаундом горячего отверждения (при температуре около 150 °C). При отработанной технологии производства такого материала его электрическая прочность при напряжении промышленной частоты более 3 кВ/мм, что достаточно для производства ОПН, поскольку для обеспечения надежной работы ОПН принимаются специальные меры для обеспечения равномерного распределения напряжения вдоль колонки при рабочем напряжении (см. п. 4.3).

Как правило, наибольшее рабочее напряжение на ОПН длиной 1 м не превосходит 100 кВ (действующее значение). Следовательно, в нормальном рабочем режиме напряженность поля в стеклопластике не превышает 1 кВ/см. При коммутационных перенапряжениях это значение может увеличиться до 1,8√2=2,54 кВ/см (максимальное значение), а при грозовых перенапряжениях - до 2,2√2=3,1. Во всех случаях обеспечивается достаточный запас электрической прочности.

' Стеклопластик обладает высокой механической прочностью: при растяжении - 5 кгс/см2;

при сжатии - 1,5 кгс/см2;

при изгибе - 5 кгс/см2.

Как видно, механическая прочность стеклопластика приближается к прочности стали. Однако модуль упругости стеклопластика значительно меньше (6 · 103 кН/см2 вместо 2 · 104 кН/см2 у стали). Поэтому до разрушения при изгибе стеклопластиковая труба может существенно изогнуться. Это обстоятельство следует иметь в виду при выборе поперечных размеров покрышки ОПН опорного исполнения (см. ниже).

Таблица 4.7

Внутренний диаметр трубы, мм | Толщина стенки, мм | Масса при длине 1 м, кг |

50 | 7 | 2,25 |

65 | 8 | 3,30 |

90 | 10 | 5,65 |

120 | 10 | 7,35 |

140 | 10 | 8,50 |

Высокая механическая прочность стеклопластика позволяет ограничить стенки стеклопластиковой трубы толщиной не более 1 см; при этом малая удельная плотность (около 1,8 г/см3 ) обеспечивает чрезвычайно малую массу стеклопластиковой основы полимерного изолятора (табл. 4.7).

Существенным недостатком стеклопластика на эпоксидной основе является его нестойкость к атмосферным воздействиям и воздействиям частичных дуговых разрядов на его поверхности при увлажнениях. При высоком качестве стеклопластика проникновение влаги в него ограничено (около 0,1%), однако достаточно, чтобы при колебаниях температуры разрушить поверхностный слой связующего (эпоксидного компаунда). Частичные дуговые разряды образуются при увлажнении поверхности изолятора вследствие протекания по ней токов утечки. При этом выделяется теплота, достаточная для подсушки отдельных пятен на поверхности изолятора. Эти подсушенные пятна быстро превращаются в подсушенные кольца, так как ток утечки, обходя подсушенное пятно, концентрируется в прилегающих к пятну областях в поперечном к линиям тока направлении. Подсушенная кольцевая зона тотчас перекрывается, так как к ней оказывается приложенным все напряжение, воздействующее на изолятор (при одной подсушенной кольцевой зоне). После перекрытия возникает дуга с падающей вольтамперной характеристикой и с температурой в стволе около 4000 °C. При этом температура опорных точек этих дужек не может быть больше 100 °C, так как они располагаются по краям разорванного слоя влаги. Быстрая подсушка влаги в опорных точках дужки вынуждает ее постоянно перемещаться вдоль подсушенной кольцевой зоны. А тонкий слой воздуха между стволом дужки и сухой поверхностью стеклопластика предохраняет его от быстрого сгорания.

Однако высокая температура в стволе дужек приводит к диссоциации молекул газов, составляющих воздух. Молекулы кислорода распадаются на атомы, а атомарный кислород является активным окислителем. В соединении с молекулами кислорода атомарный кислород достигает поверхности стеклопластика в составе молекул озона (О3), который легко отдает лишний атом поверхности стеклопластика. А тот, в свою очередь, разрушает эпоксидный компаунд с выделением на поверхности стеклопластика углерода. Постепенное накопление на поверхности стеклопластика проводящего углерода приводит в конечном счете к резкому изменению условий горения дуги: ее опорные точки смещаются с влажного слоя на проводящую поверхность стеклопластика и фиксируются на нем, вызывая разогрев стеклопластика и соответственно его разрушение. Эта завершающая часть процесса (разрушения) поверхности стеклопластика развивается чрезвычайно быстро, образуя науглероженные дорожки (треки). Поэтому стойкость материалов к поверхностным частичным разрядам получила название трекингостойкости. Несмотря на чрезвычайные усилия ведущих исследовательских центров мира, получить стеклопластик, стойкий к воздействию климатических условий и трекингостойкости, не удалось. Успехом закончились лишь разработки стеклопластика с защитным трекинго-эрозиостойким покрытием из кремний-органической резины. В этом материале углерод полностью замещен кремнием. При его частичном разрушении под воздействием агрессивной среды на поверхности выпадает непроводящий белый порошок, легко сдуваемый ветром. При толщине защитного слоя 5 мм в течение 30 лет сохраняются его защитные свойства.

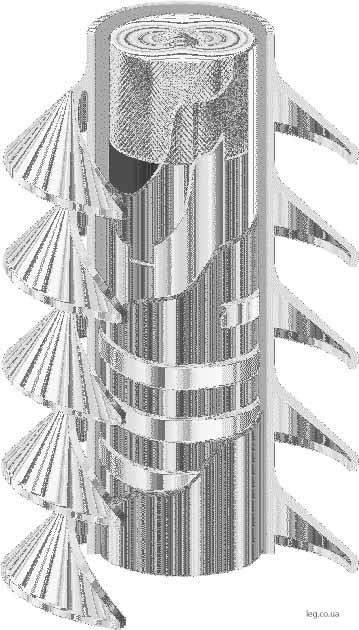

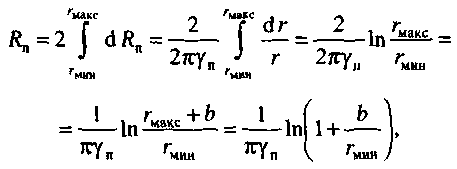

Связь двух разнородных материалов (кремний-органической резины и стеклопластика) обеспечивается с помощью специально разработанных адгезивов, имеющих химическое сродство как со стеклопластиком (с эпоксидным компаундом), так и с кремний-органической резиной. В результате получается монолитный материал с высокими механическими, электрическими и климатическими свойствами. Такой материал позволил создать весьма экономичную конструкцию ОПН, удовлетворяющую всем требованиям эксплуатации. Колонка варисторов помещается внутрь стеклопластикового цилиндра с зазором между внутренней поверхностью цилиндра и варисторами, обеспечивающим возможность заливки в образовавшуюся полость герметика. На обоих концах изоляционной трубы (стеклопластик с защитным ребристым покрытием из кремний-органической резины) укрепляются металлические оконцеватели. Между верхним оконцевателем и колонкой варисторов устанавливается пружина, развивающая усилие не менее 1 кгс на 1 см2 поверхности варисторов для обеспечения достаточного контакта между варисторами.

Заземляемый конец колонки варисторов опирается на дюралюминиевую шайбу, опирающуюся, в свою очередь, на дюралюминиевую втулку, распирающую с внутренней стороны стеклопластиковый цилиндр. Эта втулка упирается во внутреннюю поверхность оконцевателя и обеспечивает электрический контакт колонки варисторов с оконцевателем и далее - с заземляемым электродом (рис. 4.4).

Опорная шайба земляного конца колонки варисторов соединяется с контактным выводом с изоляционной оболочкой, проходящим через центральное отверстие в оконцевателе. Изолированный от оконцевателя вывод обеспечивает возможность измерения тока через колонку варисторов в процессе эксплуатации. В случае опорного исполнения ОПН для обеспечения выхода кабеля из под нижнего фланца последний крепится к заземленному основанию болтами с надетыми на них втулками высотой около 50 мм. В подвесном варианте проблем с выводом измерительного кабеля нет.

После сборки и проверки характеристик колонки варисторов заливается внутренняя полость ОПН герметиком под вакуумом. Герметик должен быть достаточно эластичным, чтобы при всех температурных изменениях не произошло его отслоение от внутренней поверхности стеклопластикового корпуса и от поверхности варисторов.

Другое очень существенное требование к герметику - малый его объем, чтобы при изменениях температуры герметика не создались большие механические напряжения в стеклопластиковом цилиндре. В конструкции ОПН ЦЭЗА толщина слоя герметика между варисторами и стеклопластиковым цилиндром составляет 2...2,5 мм.

В процессе эксплуатации ОПН возможно повреждение варисторов, хотя этот случай можно отнести к весьма редким. При разрушении варисторов возникает электрическая дуга, которая вызывает быстрое повышение температуры внутри ОПН до нескольких тысяч градусов, что приводит, соответственно, к резкому повышению давления внутри ОПН. Для сброса этого давления в стеклопластиковых цилиндрах предусмотрены круглые отверстия, заполненные в процессе напрессовывания резины резиновыми пробками. Повышение давления герметика приводит к выдавливанию этих пробок, образованию отверстий, через которые сбрасывается избыточное давление, без разрушения корпуса ОПН.

Таблица 4.8

Степень загрязнения атмосферы | I | II Средняя | III | IV Очень сильная |

Удельная длина пути тока утечки, см на 1 кВ фазного напряжения | 2,8 | 3,5 | 4,3 | 5,4 |

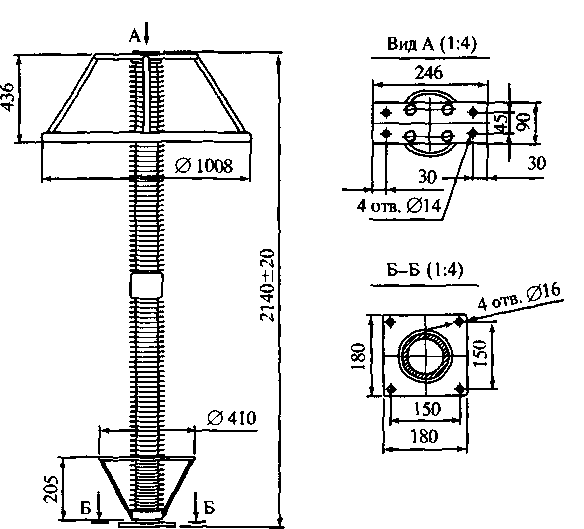

При увеличении класса напряжения ОПН его высота увеличивается, что приводит к значительному усложнению монтажа изделий. В этом случае целесообразно перейти к модульному принципу исполнения ОПНп, как это делают практически все изготовители ОПНп, когда ОПНп состоит из двух или нескольких модулей, в зависимости от класса напряжения.

При этом возникает новая проблема - возможность проникновения токов утечки по поверхности покрышек ОПН в колонку варисторов. При соединении обоих концов колонки варисторов с металлическими оконцевателями (фланцами) проникновение поверхностных токов утечки в колонку варисторов возможно по следующей причине. Предположим, что ОПНп состоит из одинаковых модулей (например, ОПНп-220, состоящий из двух модулей высотой по 1 м, рис. 4.5).

В этом случае по поверхности ОПНп протекает ток

![]() (4.17)

(4.17)

где![]() - сопротивление увлажненной поверхности покрышки; - длина пути тока утечки; γη - удельная поверхностная проводимость; й?э - эквивалентный диаметр ребристой поверхности покрышки; Lуд - нормированная удельная длина пути тока утечки, отнесенная к наибольшему линейному напряжению сети (табл. 4.8),

- сопротивление увлажненной поверхности покрышки; - длина пути тока утечки; γη - удельная поверхностная проводимость; й?э - эквивалентный диаметр ребристой поверхности покрышки; Lуд - нормированная удельная длина пути тока утечки, отнесенная к наибольшему линейному напряжению сети (табл. 4.8),

![]() (4.18) Например, при γп=5 мкСм, dэ=0,1 м, Lyд= 4,3 см/кВ получаем

(4.18) Например, при γп=5 мкСм, dэ=0,1 м, Lyд= 4,3 см/кВ получаем![]()

Такой ток утечки приводит к быстрой подсушке увлажненной покрышки ОПН. Причем случайно происходит подсушка кольцевой зоны в одном из межреберных промежутков покрышки одного из модулей ОПН. При этом сопротивление поверхности этой покрышки многократно возрастает, что определяет возможность принять его равным бесконечности (разрыв тока).

Рис. 4.4. Схема конструкции одномодульного ОПН

Рис. 4.5. ОПНп-220/550 опорного исполнения

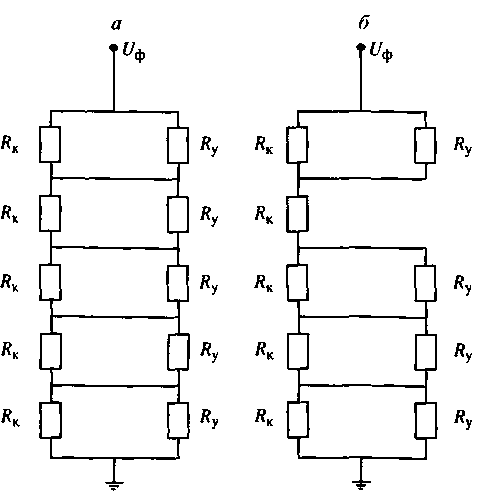

Рис. 4.6. Эквивалентная схема n-модульного ОПН при наличии электрических контактов колонки варисторов с фланцами:

а - при отсутствии подсушенной кольцевой зоны, б - при наличии подсушенной кольцевой зоны

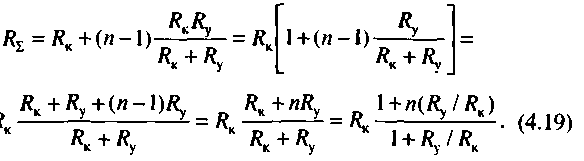

Тогда полное сопротивление образовавшейся цепи с параллельным соединением сопротивлений колонок ОПН Rк и увлажненной поверхности покрышек Ry (n-1)-го модуля и только сопротивления колонки ОПН Rк одного модуля с подсушенной зоной (рис. 4.6)

Следовательно, ток по колонке варисторов модуля с подсушенной зоной

![]()

где - напряжение на одном модуле;![]() - ток через колонку варисторов при отсутствии утечки по поверхности покрышек.

- ток через колонку варисторов при отсутствии утечки по поверхности покрышек.

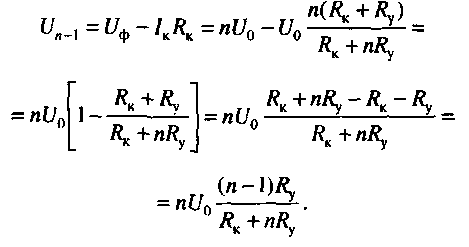

Из формулы (4.20) видно, при увеличении числа одинаковых модулей ток через колонку увеличивается, причем это увеличение зависит от отношения Ry/Rк (табл. 4.9).

Из приведенных данных следует, что ток через варисторы под влиянием процессов на поверхности покрышек при наличии соединений фланцев с колонками может многократно увеличиваться, нарушая тепловой баланс в модуле, вызывая перегрев колонок и ускоренную деградацию варисторов. Это обстоятельство является одной из причин преждевременного повреждения варисторов в эксплуатации. И чем более загрязнена атмосфера в районе установки ОПН, тем более опасны для него условия эксплуатации. Они усложняются также при увеличении количества последовательных модулей.

Следует заметить, что приведенная оценка дает предельное значение степени увеличения тока через колонку при образовании подсушенной зоны, поскольку сопротивление этой зоны нарастает постепенно по мере ее подсушки, а в полностью высохшем состоянии существовать не может, поскольку все напряжение оказывается приложенным к этой зоне и ее перекрытие с образованием частичной дужки неизбежно.

Надо учесть также возможность образования подсушенных кольцевых зон на других модулях. В этом случае степень увеличения тока через колонку значительно снизится. Однако возможность одновременного образования подсушенных зон на других модулях резко ограничена по причине резкого уменьшения тока утечки по увлажненной поверхности покрышек при образовании одной подсушенной зоны. Действительно, в этом случае ток утечки по поверхности покрышек ограничивается током через колонку модуля с подсохшей кольцевой зоной (см. формулу (4.20)). Падение напряжения на колонке этого модуля ΔUк=IкRк. Следовательно, напряжение на остальных модулях

(4.21)

(4.21)

Таблица 4.9

Таблица 4.10

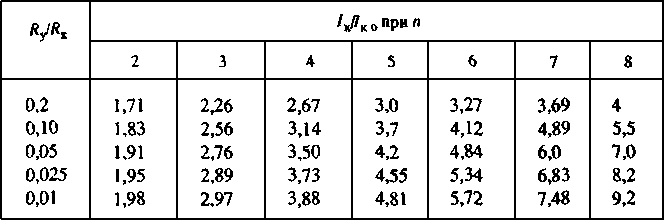

Тогда ток утечки по поверхности остальных модулей

![]() (4.22)

(4.22)

Отношение этого тока к току утечки Iу = Uф(nRу) по неподсушенной поверхности покрышек

![]() (4.23)

(4.23)

Результаты вычислений по формуле (4.23) приведены в табл. 4.10, из которой видно, что при образовании подсушенной зоны на покрышке одного модуля ток утечки по поверхности остальных покрышек уменьшается в несколько раз и тем больше, чем больше степень загрязнения атмосферы. Уменьшение тока утечки приводит к уменьшению тепловыделения на поверхности покрышек и соответственно затрудняет образование подсушенных зон на других модулях.

Необходимо отметить, что при увеличении количества модулей ОПН снижение токов утечки по поверхности покрышек после образования первой подсушенной зоны уменьшается. Тем не менее оно достаточно велико, чтобы затормозить образование подсушенных зон на других модулях до перекрытия первой подсушенной зоны.

В связи с изложенным в конструкции ОПНп ЦЭЗА колонка варисторов надежно изолирована от промежуточных фланцев модулей, а соединяются колонки соседних модулей с помощью розеточных контактов (рис. 4.7)

Поэтому токи утечки на поверхности покрышек не могут проникать в колонки варисторов и соответственно ускорять их деградацию.

Все остальные производители ОПН до настоящего времени не обеспечивают изоляцию колонок варисторов относительно промежуточных фланцев и тем самым не предохраняют варисторы от проникновения поверхностных токов утечки. Для обеспечения необходимой надежности работы ОПН они вынуждены увеличивать высоту колонок варисторов, снижая рабочие градиенты и соответственно повышая остающееся напряжение при воздействии перенапряжений. Зачастую эта тенденция рассматривается как положительная, и требование снижения рабочих градиентов (или повышение наибольшего рабочего напряжения ограничителя) распространяется на все ОПН независимо от их конструкции.

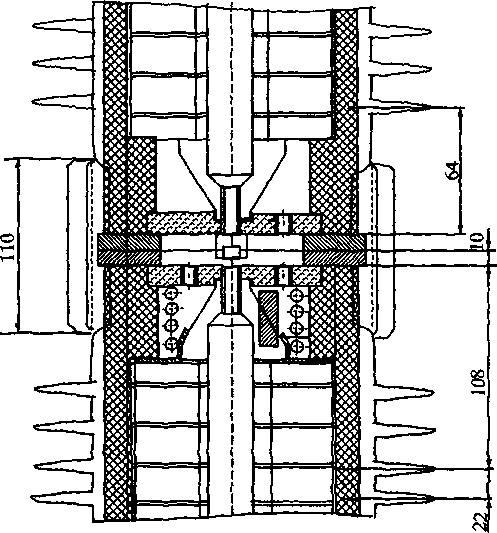

Форма ребер покрышек ОПН имеет большое значение, определяя в значительной степени условия работы ОПН в целом. Как известно, ребра формируются на поверхности покрышек для увеличения длины пути тока утечки. Однако определяющее значение для работы ОПН имеет не длина пути тока утечки, а ток по поверхности покрышки при увлажнениях и, следовательно, сопротивление поверхности покрышки. При заданной удельной поверхностной проводимости γп сопротивление кольца шириной dr в горизонтальной плоскости и длиной 2πr определяется соотношением

![]() (4.24)

(4.24)

и, следовательно, полное сопротивление плоского ребра

(4.25) где b - вылет ребер; rмин=rц - их радиус в основании.

(4.25) где b - вылет ребер; rмин=rц - их радиус в основании.

Рис. 4.7. Схема соединений двух модулей ОПНи конструкции ЦЭЗА

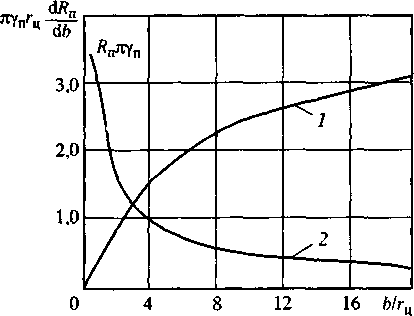

Из последнего соотношения видно, что чем больше вылет ребер, тем меньше его увеличение влияет на сопротивление поверхности изолятора (рис. 4.8).

![]()

(4.26)

О снижении эффективности увеличения вылета ребер наиболее наглядно можно судить по производной от сопротивления ребра по его вылету:

На рис. 4.8 приведено относительное значение производной

![]()

(4.27)

Как видно из рис. 4.8, при увеличении отношения b/rц до четырех относительное значение производной снижается в несколько раз, что позволяет сделать вывод о нецелесообразности увеличения отношения b/rц свыше четырех.

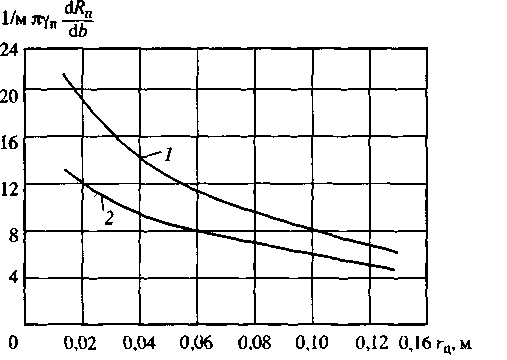

Рис. 4.8. Зависимость (в относительных единицах) от относительной величины вылета ребра полного сопротивления плоского ребра (1) и его производной по вылету ребра (2)

Рис. 4.9. Зависимости относительного значения производной dR/d b от радиуса цилиндрической основы покрышки при двух значениях вылета ребер: b = 30 мм (7) и h = 60 мм (2)

Кроме того, согласно соотношению (4.27), эффективность увеличения вылета ребер снижается при увеличении радиуса цилиндрической основы покрышки. Поэтому для повышения эффективности ребер целесообразно уменьшить их вылет при увеличении диаметра покрышки.

В рассматриваемых конструкциях ОПН принят постоянный вылет ребер 30 мм. При этом зависимость относительного значения производной dR/πγп от радиуса цилиндрической основы db покрышки имеет падающий характер (рис. 4.9) и проходит тем ниже, чем больше вылет ребра.

Поэтому за основу конструирования ОПН принят принцип ограничения вылета ребра и обеспечения необходимой длины пути тока утечки за счет соответствующего уменьшения межреберного расстояния.

Следующей особенностью конструкции ОПНп ЦЭЗА является отсутствие болтовых соединений фланцев. Фланцы обоих соединяемых модулей имеют наружные резьбы, на которые наворачивается соединительная муфта (см. рис. 4.7). При этом достигается отсутствие выступающих деталей и, соответственно, исключается необходимость их экранирования. Соединительные муфты выполняют роль экранов.

Все остальные производители ОПН до настоящего времени используют фланцевые болтовые соединения модулей и поэтому вынуждены применять промежуточные экраны в местах соединения модулей для исключения коронирования краев фланцев и болтов.