УДК 621.315.623.5.001.4/.6

ПОСЛЕДНИЕ ДОСТИЖЕНИЯ В ОБЛАСТИ КОМБИНИРОВАННЫХ ДЛИННОСТЕРЖНЕВЫХ ИЗОЛЯТОРОВ И ИХ ИСПЫТАНИЯ*

Дитц, Шенк, Кернер, Верма,

Мюллер, Патрунки, Восс (ФРГ)

Данные по конструкции, испытаниям и опыту эксплуатации комбинированных длинностержневых изоляторов (КДИ), разработанных в ФРГ, приводились во многих публикациях.

К сожалению, аналогичных публикаций, в которых бы имелись данные, полученные в других странах, до настоящего времени не появлялось. Следовательно, провести сравнение с другими типами КДИ невозможно. Как и в случае традиционных изоляторов, задача состояла в основном в определении долговременных характеристик, которые зависят от используемого материала, конструкции и технологии.

Таблица 1. Конструктивные особенности, материалы и технология изготовления КДИ

Элементы конструкции | Материалы | Процесс изготовления | Способ соединения элементов конструкции |

Колпак | Сталь Ковкий чугун Алюминий | Литье Ковка Прессование | Опрессовка |

Стеклопластиковый стержень | Эпоксидная смола Полиэфирная смола Стекловолокно | Непрерывный |

|

Защитная оболочка | Силиконовый каучук Этиленпропиленовый каучук Политетрафторэтилен | Литье Прессование Экструдирование |

|

Ребра | Эпоксидная смола | Литье Прессование | Литье оболочки и ребер как единого целого |

Поверхность раздела стержень- оболочка | Силиконовый полимер Эпоксидная смола Силан | Химическое взаимодействие Вулканизация Склеивание |

|

Рис. 1. Конструкция КДИ с ребрами из силиконового каучука:

1 — стеклопластиковый стержень; 2 — оболочка из силиконового каучука, вулканизующегося при высокой температуре; 3 — ребра из силиконового каучука, вулканизующегося при высокой температуре; 4 — химическая связь; 5 — вулканизированная поверхность; 6 — герметизация с помощью силиконового полимера; 7 - оконцеватель; 8 — соединение клином

Поскольку со времени опубликования доклада СИГРЭ прошло 6 лет, представляется целесообразным рассмотреть успехи, достигнутые в разработке КДИ и обеспечении их надежности.

Конструкция КДИ. Легкий вес и высокие электроизоляционные свойства КДИ обеспечивают им преимущества перед традиционными длинностержневыми изоляторами. Используемые для ребер материалы прекрасно ведут себя даже в условиях сильно загрязненной атмосферы. КДИ имеют более низкий вес (до 90%) и высокую стойкость к изгибающим и ударным нагрузкам. Долговременные механические и электрические свойства КДИ в основном зависят от используемых материалов, конструкции и технологии изготовления. Оценить данные, полученные при испытаниях и в процессе эксплуатации, возможно только при рассмотрении отдельных конструктивных элементов. В табл. 1 приведены основные элементы конструкции КДИ, их различия и материалы, наиболее широко используемые в производстве.

КДИ с ребрами из силиконового каучука.

Со времени начала промышленного выпуска этих КДИ в 1965 г. их конструктивные принципы не изменились, но были значительно улучшены характеристики за счет использования новых материалов и усовершенствования технологии. С 1983 г. КДИ с ребрами из силиконового каучука выпускаются без изменений.

Главными элементами конструкции КДИ, которые отличают его от других типов изоляторов, являются стеклопластиковый стержень (СПС), имеющий высокую стойкость к химическим воздействиям, цельная экструдированная оболочка, химически связанная со СПС, и ребра из силиконового каучука, вулканизующегося при высокой температуре (рис. 1).

Специальная обработка поверхности СПС обеспечивает высокую адгезионную прочность к оболочке за счет химических связей и поверхность раздела, стойкую к повреждениям. Ребра изготавливают отдельно, насаживают на оболочку и вулканизуют вместе с ней, что обеспечивает монолитную поверхность, стойкую к повреждениям. Силиконовый каучук,

содержащий наполнитель, имеет очень высокие стойкость к электрическим разрядам и водоотталкивающие свойства и сохраняет электроизоляционные свойства при сильном загрязнении. Никаких явлений, ухудшающих характеристики КДИ, в межреберных промежутках не обнаруживалось. Чтобы обеспечить дополнительную защиту СПС против внешних воздействий, место соединения СПС с концевой арматурой герметизируется прочным эластичным силиконовым полимером. Испытания материалов и изоляторов проводили в соответствии со стандартом ФРГ DIN 57441.

Исследования, проводимые с 1980 г. в лабораториях и полевых условиях, привели к лучшему пониманию поведения материалов и КДИ в разных условиях.

Полимерные материалы для ребер.

Поскольку ребра подвергаются воздействию всех климатических факторов, они должны иметь высокую стойкость к эрозии и действию воды. Именно с этой точки зрения и велись в течение последних лет интенсивные исследования.

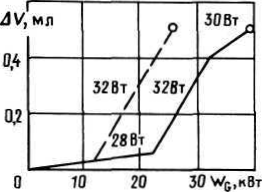

Известно, что поверхностные разряды могут вызывать эрозию полимерных материалов даже в сухих условиях. Было установлено, что наиболее чувствительным к поверхностным разрядам является сшитый тройной этиленпропилендиеновый сополимер, за ним следует эпоксидная циклоалифатическая смола, имеющая значительно лучшие характеристики, и силиконовый каучук, который вообще не подвержен влиянию этих воздействий. Необходимо более глубоко исследовать влияние коронных разрядов, так как в процессе длительной эксплуатации они могут вести к более серьезным повреждениям, чем обусловленные разрядами на влажной загрязненной поверхности. Механизм эрозии во влажных условиях был исследован модифицированным методом наклонной плоскости в соответствии с ASTM. С физической точки зрения следует ожидать, что должна существовать четкая зависимость между величиной эрозии и рассеянием энергии по поверхности. Из рис. 2 видно, однако, что рассеяние энергии (или мощность разрядов) следует рассматривать как дополнительный параметр. Несмотря на высокий расход энергии, при мощности разрядов 28 Вт значительной эрозии не наблюдается. При увеличении мощности разрядов до 32 Вт процесс эрозии идет быстро, т.е. потребовалось малое количество дополнительной энергии, чтобы привести к большим объемным потерям. Этот период, когда идет сильная эрозия, характеризуется областью с ярким свечением вследствие разрядов, так называемая ’’утренняя звезда”, в которой температура повышается до 2000°С, что приводит к быстрому термическому разложению материала.

Рис. 2. Зависимость скорости эрозии (Δ V) от энергии (WG), рассеянной на поверхности, при разной мощности разрядов в процессе испытаний

Рис. 3. Оценка стойкости к эрозии по диаграмме время — температура — площадь эрозии:

1 — эпоксидная циклоалифатическая смола с кварцевым наполнителем с поверхностью, обработанной гидрофобным агентом; 2 — та же композиция, но поверхность не обработана; U = 4,5 кВ переменного тока

Пунктирная линия (рис. 2) указывает, что точка начала ’’утренней звезды” в различных испытаниях может изменяться. Медленный подъем кривой эрозии при мощности разрядов 28 Вт дает возможность предположить, что может существовать пороговая величина мощности, ниже которой эрозия вообще не происходит. В случае постоянного напряжения, как при испытаниях методом наклонной плоскости, это эквивалентно пороговому току, который должен быть превышен, чтобы появилась возможность возникновения "утренней звезды”.

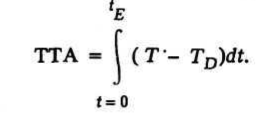

Действительно, испытания показали существование такого порогового значения порядка 5 мА независимо от материала. Таким образом, только выше 5 мА дуга возникает и непрерывно горит, создавая тепло, достаточное для термического разложения материала. При оценке стойкости к эрозии различных материалов необходимо учитывать разницу между температурой Т, действующей в ходе испытаний, и температурой разложения TD материала, а также время эрозии ίE. Температура, время и площадь эрозии (ТТА, с-С°) могут быть выражены с помощью уравнения

На рис. 3 приведено сравнение стойкости к эрозии эпоксидной циклоалифатической смолы с кварцевым наполнителем и этого же материала, но с поверхностью, обработанной водоотталкивающим агентом. Стойкость к эрозии является более высокой, - более длительным и ТТА - больше при обработке водоотталкивающим агентом.

Однако при промышленном использовании гидрофобность должна быть объемной характеристикой, а не свойством только поверхности. Построенная для силиконового каучука диаграмма ТТА показала, что он имеет высокую стойкость к эрозии во влажных условиях. Эти данные хорошо согласуются с экспериментальными результатами;

Диффузия воды в полимерные материалы может оказать значительное влияние на их диэлектрические свойства.

Из рис. 4 видно, как быстро снижается электрическая прочность силиконового каучука и эпоксидной циклоалифатической смолы при погружении в дистиллированную воду, от исходной 1200 кВ/см до 200-300 кВ/см.

Важно отметить, что такое резкое снижение электрической прочности не представляет опасности для долговременных характеристик, так как минимальная электрическая прочность, получаемая в самых неблагоприятных условиях, более чем на порядок выше, чем максимальная напряженность электрического поля, которая может возникнуть в процессе эксплуатации. Это справедливо как для- силиконового каучука, так и для эпоксидной циклоалифатической смолы. До настоящего времени не было опубликовано данных по влиянию влажности на срок службы политетрафторэтилена и сшитого тройного этилен- пропилендиенового сополимера, так что по поводу этих материалов нельзя сделать какого-либо заключения.

Рис. 4. Снижение электрической прочности после выдержки в дистиллированной воде:

1 — эпоксидная циклоалифатическая смола; 2 - силиконовый каучук