Стеклопластиковый стержень (СПС). За последние 5 лет появилось несколько сообщений о необъяснимом разрушении КДИ классов напряжения от 145 до 420 кВ. Эти так называемые хрупкие разрушения, характеризуются картиной разрушения, отличающейся от обычной для стержней, армированных стекловолокном.

Разрушение идет перпендикулярно оси СПС, образуя относительно гладкую поверхность скола, и наблюдается, главным образом, вблизи оконцевателя. Это разрушение может происходить после месяца эксплуатации, в период до нескольких лет, но чаще всего в конце срока службы. Оказалось невозможным найти какую-либо зависимость между временем до хрупкого разрушения и растягивающими нагрузками, поскольку были случаи неожиданного разрушения изоляторов при низких напряжениях при растяжении после кратковременной эксплуатации. С другой стороны, было установлено, что таким разрушениям подвергается только небольшое количество КДИ.

Хотя и были опубликованы результаты детальных исследований хрупкого разрушения, сделать какого-либо однозначного заключения по этому поводу нельзя, поскольку слишком различны его появление и внешние воздействия. Но было установлено, что необычная картина разрушения может быть смоделирована, когда СПС подвергается одновременному воздействию механических нагрузок и кислой среды.

В соответствии с теорией разрушение хрупкого материала происходит вследствие образования трещин на поверхности, связанного с внутренними дефектами, которые увеличиваются при растяжении материала под действием механических нагрузок. Критериями разрушения являются удлинение материала в вершине трещины, радиус вершины трещины и сопротивление материала распространению трещины. Материал считается стойким к механическим напряжениям, если скорость распространения трещины бесконечно мала.

В случае обычного разрушения СПС растрескивание в радиальном направлении в матрице распространяется к стекловолокну, где прекращается и далее может вести к разрушению межслоевых связей между отдельными волокнами и матрицей, что ведет к разрушению с расслаиванием в аксиальном направлении вследствие однонаправленной ориентации волокон. В случае хрупкого разрушения механизм процесса является иным. Следовательно, должны действовать дополнительные влияния, приводящие к потере противодействия росту трещины, когда она доходит до стекловолокна, в радиальном направлении. Это обусловлено разной стойкостью к коррозии материалов СПС при воздействии кислот. Чтобы доказать это, были сделаны попытки вызвать хрупкое разрушение исключительно под действием механических напряжений без воздействия кислоты. Были проведены испытания при ударных нагрузках, вибрациях, в том числе в режиме саморезонанса, а также при термоударах. Явно выраженного хрупкого разрушения не наблюдалось. Полагают, что эти разрушения являются следствием усталостного разрушения, вызванного вибрациями. Однако подробной информации об этих испытаниях нет.

Чтобы установить механизм возникновения и развития хрупкого разрушения, процесс был смоделирован в лабораторных условиях. После обширных предварительных испытаний в качестве коррозионно-агрессивной жидкости была выбрана 1 н. ΗΝΟ3, которая может образовываться в разных концентрациях на высоковольтных изоляторах при электрических разрядах во влажном воздухе. Предположение, что кислота образуется при внутренних частичных разрядах в полостях СПС и может снижать его механическую прочность, по-видимому, следует исключить.

Следовательно, решающим фактором хрупкого разрушения является, наиболее вероятно, действие кислоты с поверхности изолятора. Первые испытания СПС с креплением в трех точках при непрерывной изгибающей нагрузке показали, что происходит растрескивание в радиальном направлении перпендикулярно оси.

Результаты показали, однако, что испытательная установка не обеспечивает получение воспроизводимых данных. Это вызвано следующими причинами.

- Возникновение и распространение трещин зависит от величины удлинения. В случае испытаний на изгиб имеется только одна математическая линия на поверхности СПС, которая является линией наибольшего удлинения. Вероятность того, что трещина с четко выраженной вершиной совпадает с этой линией, очень низкая, так что трещина или ее видимое начало не могут быть удовлетворительно воспроизведены.

- Трещины между слоями снижают удлинение в области вершины трещины, так что развитие трещины также зависит от межслойных трещин и, следовательно, время до разрушения испытуемого образца не может быть воспроизведено. Распространение трещины в установке с креплением в трех точках указывает на многомерные напряжения, при которых условия удлинения в вершине трещины не могут быть установлены. В процессе эксплуатации происходит разрушение вблизи оконцевателя как в области многомерных напряжений. Этот процесс также не воспроизводим, так как различен в разных условиях.

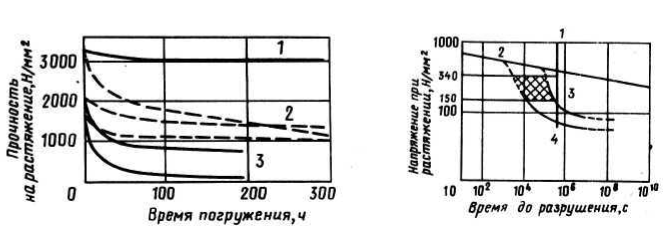

Поэтому испытания провода и только при растягивающих нагрузках. На рис. 5 показано влияние 1 н. ΗΝΟ3 в процессе испытаний на растяжение на хрупкое разрушение СПС различного диаметра из волокон из стекла Е, полученных от разных фирм, и с различными связующими составами. Зависимость времени до разрушения от нагрузки определяли при воздействии и в отсутствие азотной кислоты.

Испытания показали, что зависимость нагрузка - время до хрупкого разрушения носит нелинейный характер, причем ее степень зависит от материалов - стекловолокна и смолы. За время испытаний хрупкого разрушения не установлено при напряжениях ниже области, указанной на рис. 5. Выше определенного уровня напряжения разрушение происходит даже в отсутствие кислоты в течение короткого периода времени, так что кислота за период ее действия не вызывает дополнительного снижения кратковременной прочности. Структура микротрещин при хрупком разрушении СПС показывает, что даже при воздействии коррозии существуют границы, где возникает остановка фронта распространения трещины.

Эти границы обусловливают прекращение развития фронта разрушения, которое, в конце концов, приводит к разрушению стекловолокна. Наличие этих границ задержки фронта разрушения типично для хрупкого разрушения СПС и приводит к образованию гладкой поверхности разрушения независимо от того, вызвано хрупкое разрушение искусственно или произошло в процессе эксплуатации. Таким образом, хрупкое разрушение СПС происходит в основном вследствие коррозии стекловолокна.

Это подтвердило микроскопическое исследование структуры поверхности стекловолокна после погружения в 1 н. раствор HNO3 в течение 10 дней при комнатной температуре. Стекловолокно набухает и идет процесс выщелачивания. После окончания выдержки в кислоте и сушки на стекловолокне видны спирали, образование которых свидетельствует о коррозии волокон стекла Е. Эти спирали вызывают растрескивание СПС и фронт разрушения постепенно продвигается.

При выщелачивании стекловолокна значительно снижаются также механические характеристики. На рис. 6 приведены данные по влиянию соляной кислоты на механические свойства стекловолокна.

Рис. 5. Зависимость времени до разрушения СПС от нагрузки при воздействии (I) и в отсутствие (2) азотной кислоты

Рис. 6. Изменение прочности на растяжение волокон стекла Е в зависимости от времени выдержки в водном растворе соляной кислоты

Установлено, что различные типы волокон имеют разную стойкость к действию кислоты. На рис. 7 показано изменение прочности на растяжение разных типов стекловолокна при погружении в 5%-ную серную кислоту. Как видно, прочность на растяжение некоторых типов стекловолокна не снижается сколько-нибудь значительно, и их можно считать стойкими к коррозии.

Приведенные данные показывают, что стекло Е может, в принципе, разрушаться при воздействии любого типа кислоты, в то время как у кислотостойких волокон ECR не происходит образования спиральных трещин на поверхности после выдержки в растворах серной и соляной кислот даже в течение длительного периода времени. Попытки улучшить коррозионную стойкость СПС с помощью полимерной матрицы оказались безуспешными.

Таким образом, единственно возможный путь разработки СПС, стойких к хрупкому разрушению, таких, какие были использованы в течение нескольких лет в КДИ с ребристыми оболочками из силиконового каучука, заключался в выборе кислотостойкого стекловолокна и соответствующей технологии производства. СПС из стекловолокна ECR были поставлены на долговременные механические испытания для получения зависимостей нагрузка - время. Полученные до настоящего времени результаты показывают, что по сравнению со СПС из стекловолокна Е у СПС из стекловолокна ECR более стабильные характеристики. Продолжение долговременных механических испытаний даст более убедительные данные о поведении СПС под нагрузкой.

Рис. 7. Изменение прочности на растяжение волокон из стекла разных типов в зависимости от времени выдержки в 5%-ной серной кислоте:

1 — кислотостойкое стекловолокно; 2 — другие типы стекловолокон; 3 — волокно из стекла Е

Рис. 8. Предполагаемый интервал механических напряжений и время испытаний до хрупкого разрушения СПС:

1 — длительность испытаний 96 ч; 2 — без воздействия кислой среды; 3 — область требуемых величин напряжений; 4 — воздействие кислой среды

Рабочая группа 22-03 СИГРЭ в настоящее время обсуждает методы испытаний СПС на стойкость к хрупкому разрушению. Такая методика может быть позднее включена как проект испытания, рекомендуемого МЭК для комбинированных изоляторов.

Чтобы исключить явление хрупкого разрушения при эксплуатации комбинированных изоляторов, предлагается проводить механические испытания при непрерывном воздействии водного раствора 1 н. ΗΝΟ3: наилучшая воспроизводимость результатов может быть получена при использовании этой кислоты в такой концентрации.

При проведении этих испытаний со среднего участка СПС длиной 150 мм комбинированного изолятора удаляют ребристую оболочку и монтируют вокруг СПС контейнер из кислотостойкого материала, например полиэтилена, соединяют с системой, обеспечивающей определенную растягивающую нагрузку, и заполняют контейнер раствором кислоты. После 96 ч испытаний не должно происходить разрушения СПС, а также и в процессе последующих испытаний.

На рис. 8 показано, что эти испытания дают возможность выявить все СПС, которые могут подвергнуться хрупкому разрушению. Высота участка, покрытого сеткой, указывает требуемые испытательные нагрузки' которые могут ожидаться в соответствии с установленными механическими нагрузками на изолятор, определяемыми фирмами-изготовителями. В данном примере все СПС, которые подвержены хрупкому разрушению, наиболее вероятно должны разрушаться менее чем за 96 ч; СПС, успешно прошедшие это испытание, могут рассматриваться как стойкие к хрупкому разрушению в процессе эксплуатации.

Долговременные характеристики КДИ в условиях естественных загрязнений. В условиях наружной установки КДИ загрязнения, среди других факторов, могут иметь решающее значение, так как могут быть причиной токов утечки. Частичные перекрытия, даже в случае низкого разрядного тока, вызывают нагрев поверхности изолятора. При длительном действии это может вызвать необратимые повреждения поверхности под действием трекинга и эрозии. Удаление ребристой оболочки со СПС инициирует деструкцию КДИ.

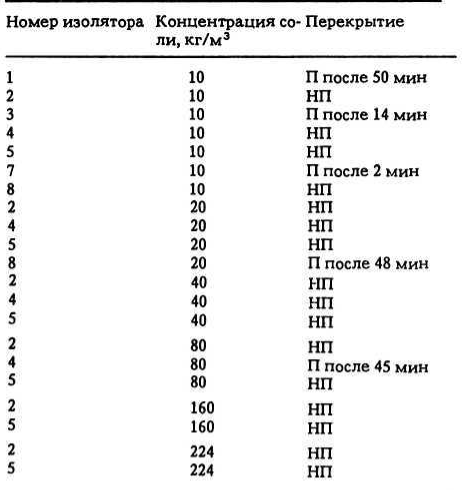

Разнообразные типы загрязнений, возможные в естественных условиях, нельзя воспроизвести в лабораторных. Долговременные характеристики изоляторов могут быть оценены только при многолетних испытаниях в естественных условиях. Поэтому восемь КДИ на. класс напряжения 245 кВ испытывали на трекинг и эрозию на стенде испытательной станции вблизи Северного моря в течение семи лет.

Таблица 2. Характеристики КДИ, проходивших испытания на стендах в естественных условиях

В штормовую погоду соленая вода, попадая на поверхность изоляторов, образовывала проводящий слой, что приводило к возникновению частичных разрядов и токов утечки.

В табл. 2 приведены характеристики этих КДИ, имеющих экранные кольца, проходивших испытания с 29.06.79 по 15.10.84 без механической нагрузки при испытательном напряжении 245/√3=141,5 кВ (ток КЗ 27,5 А). Для оценки долговременных характеристик токи утечки и число импульсов тока для каждого КДИ регистрировали с помощью классификатора импульсов тока при четырех уровнях. До 15.05.81 импульсы тока были зарегистрированы только у КДИ № 5, 6, 7, причем у КДИ № 6 сила тока и число импульсов тока были наибольшими. Визуальное наблюдение, проведенное 12.05.81, показало, что у КДИ № 6 11-е и 26-е ребра от конца, находящегося под напряжением, разрушены непосредственно у СПС. Обнаружена также эрозия поверхности ребер; КДИ был снят с испытаний. Разрушение ребер шло в аксиальном направлении и не доходило до СПС. Число импульсов тока за период времени от 16.05.81 до 15.05.84 приведено в табл. 3.

Регистрация импульсов тока утечки у оставшихся на испытаниях КДИ ясно показала, как различные материалы влияют на число и интенсивность импульсов тока утечки.

Продолжение таблицы 2

*Расстояние между большими ребрами.

Несмотря на то, что два КДИ, полученные литьем, имели самую большую длину пути утечки (№ 7 и 8 в табл. 2), у них наблюдались значительно более высокие импульсы тока и в большем числе. Только у КДИ № 1 и 2 материалы наружной оболочки и ребер были различными. У КДИ № 1 были зарегистрированы импульсы тока 1 50 мА, у КДИ №2 импульсов тока f > 20 мА не наблюдалось.

Визуальная оценка КДИ после прекращения испытаний.

У КДИ № 1, на всей поверхности которого образовался приблизительно однородный липкий слой, не обнаружено ни трекинга, ни эрозии. На некоторых ребрах образовались круглые полости малых размеров.

На поверхности КДИ № 2 также образовался однородный липкий слой, и не обнаружено следов трекинга и эрозии.

У КДИ № 3 обнаружены трекинг и эрозия большинства ребер и прилегающих к СПС участков. У КДИ № 4 развивается такая же эрозия некоторых ребер и участков, прилегающих к СПС. У КДИ № 5 образовывались промежутки очень малых размеров между некоторыми элементами ребер, увеличивающиеся к концу срока службы КДИ. Следы эрозии наблюдаются на оболочке вокруг СПС ниже образовавшихся промежутков между элементами ребер. Радиальные каналы эрозии развиваются на границе между нижней стороной последнего ребра и участком, прилегающим к СПС. Участки, прилегающие к СПС, у КДИ № 7 становятся шероховатыми. Шов, образующийся при литье на верхней стороне ободов ребер, подвергается сильной эрозии. На нижней стороне некоторых ребер могут образовываться круглые полости. У КДИ № 8 были обнаружены повреждения у двух ободов ребер и трекинг и эрозия некоторых участков, прилегающих к стержню.

Таблица 3, Количество импульсов тока, зарегистрированных с 16.05.1981 по 15.05.1984 г.

•При сильных загрязнениях; ток утечки I > 50 мА.

Таблица 4. Результаты испытаний методом морского тумана после пяти лет старения КДИ в естественных условиях

Примечание. Испытания проводили при напряжении

141,5 кВ;ток КЗ 18 А; П - перекрытие; НП — перекрытия не происходит в течение часа.