УМЯГЧЕНИЕ МОРСКОЙ ВОДЫ И ИСПОЛЬЗОВАНИЕ ЕЕ ДЛЯ ПИТАНИЯ ИСПАРИТЕЛЕЙ И ПАРОВЫХ КОТЛОВ

И. З. МАКИНСКИЙ

(Азербайджанский институт нефти и химии им. М. Азизбекова)

Использование воды Каспийского моря вместо пресной представляет наибольший интерес для СССР, поскольку побережья других морей и океанов на территории Союза относительно хорошо обеспечены пресной водой, тогда как большая часть районов, прилегающих к берегам Каспийского моря, обладающих богатейшими природными ресурсами, почти полностью лишена источников пресной воды, что в значительной мере затрудняет развитие энергетики и, следовательно, народного хозяйства в этих районах. Кроме того, карбонатная жесткость каспийской воды (см. таблицу) больше, чем океанской.

До последнего времени приготовление добавочной воды из морской на паротурбинных электростанциях осуществлялось путем ее дистилляции в испарителях различных типов. В испарительных установках, работающих на неумягченной морской воде, происходит интенсивное накипеобразование. Отложения образуют продукты распада бикарбонатов и сульфат кальция [Л. 1, 2].

Образование карбонатных отложений при нагревании и испарении каспийской воды имеет специфический характер, определяемый ее составом. В частности, скорость термического распада бикарбонатов в каспийской воде в несколько раз меньше, чем в пресной, что определяется влиянием общей минерализованности и главным образом присутствием органических веществ. Исследования АзИНЕФТЕХИМ. показали, что при удалении коллоидов скорость распада бикарбонатов в каспийской воде при ее кипячении резко увеличивается и приближается к скорости распада в пресной воде. Это влияние имеет существенное значение в подогревателях, где время пребывания воды незначительно. В испарителях в условиях интенсивного кипения и длительного пребывания воды в них происходит практически полный распад бикарбонатов.

Среднее содержание главных солей в морской воде

Наименование моря | Солевой состав, мг-экв/кг | Солесодержание, г/кг | ||||||

Na | Са | Mg | So | Cl | Жесткость | |||

карбонатная | общая | |||||||

Каспийское море . | 137 | 18 | 59 | 68 | 143 | 3,6 | 77,6 | 12,8 |

Черное море | 200 | 10 | 35 | 23 | 219 | 3,6 | 45,1 | 14,3 |

Океан ... | 490 | 20 | 110 | 61 | 557 | 2,1 | 130,2 | 36,0 |

Что касается состава карбонатной накипи, образовавшейся из воды каспийского моря, то она зависит от условий нагревания и испарения. С уменьшением температуры и ухудшением условий дегазации в составе осадков возрастает доля карбоната кальция, что объясняется менее благоприятными в этом случае условиями для гидролиза карбоната магния. Так, например, испытания одноступенчатого испарителя мгновенного вскипания, работавшего при температуре испарения 80° С, показали, что отложения состоят исключительно из карбоната кальция, образующего плотную накипь. В испарителях с погруженными трубками, работающих при температуре испарения 92° С и выше, бикарбонаты распадаются с образованием почти исключительно гидроокиси магния, выделяющейся в виде шлама. Значительная часть этого шлама удаляется при продувках испарителя. Однако при плохом омывании поверхности нагрева и наличии на ней неровностей шлам гидроокиси магния задерживается на поверхности нагрева. Такие отложения особенно опасны, так как в порах шлама в результате местных упариваний воды концентрация солей может достигать весьма больших значений, что приводит к кристаллизации сульфата кальция, даже если в основной массе воды концентрация его не достигла предела насыщения.

Наибольшие затруднения при работе испарительных установок на каспийской воде вызывает, однако, не карбонатная, а сульфатная накипь, поскольку предотвращение образования карбонатной накипи сравнительно легко достигается предварительной декарбонизацией воды, например подкислением и другими методами, а очистка от уже образовавшейся накипи — кислотной промывкой.

Для правильного выбора параметров режима испарителей должны быть известны величины растворимостей сульфата кальция в морской воде и ее концентратах. Исследование этого вопроса показало, что прекращение кристаллизации сульфата кальция достигается только при очень низких температурах испарения и малых степенях упаривания. Так, в одноступенчатом испарителе мгновенного вскипания, работавшем при давлении вторичного пара 0,5 бар, образование сульфатной накипи прекращалось только при степенях упаривания меньше 2.

При давлении вторичного пара 0,23 бар образование сульфатной накипи прекращается при степенях упаривания меньше 3. При температурах испарения выше 110—115° С кристаллизация сульфата кальция не может быть предотвращена никакой продувкой.

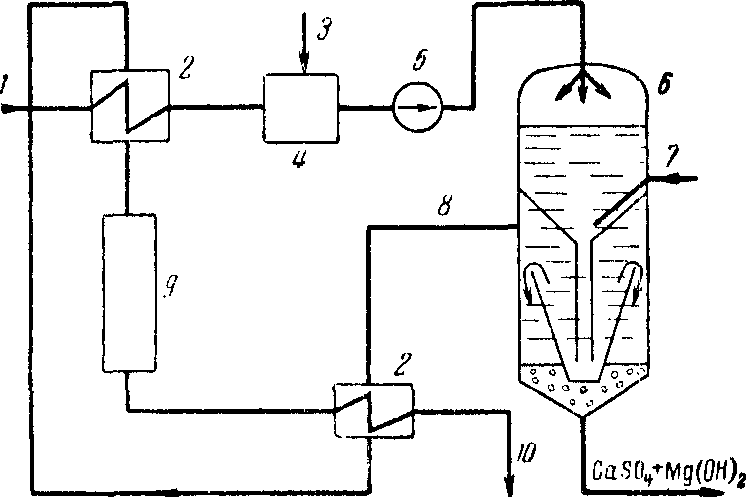

Рис. 1. Схема термохимического умягчения. 1 — вход морской воды; 2 — теплообменники; 3 — подача извести; 4 — реактор; 5 — насос термоумягчителя; 6 — термоумягчитель; 7 — вход греющего пара; 8 — выход термически умягченной воды; 9 — катионитный фильтр; 10 — выход катионированной воды.

В последние годы для устранения накипеобразования предлагались различные методы обработки морской воды. К ним относятся безреагентные методы и, в частности, метод введения в испаряющуюся воду затравки из мела [Л. 4] и термические методы умягчения [Л. 5], декарбонизация воды подкислением или обработкой щелочами [Л. 6]. Эта группа методов характеризуется относительной простотой и дешевизной обработки, но имеет недостаток, состоящий в необходимости применять низкие температуры испарения и малые степени упаривания во избежание образования сульфатной накипи, что резко ухудшает экономические показатели испарительной установки.

Испарение морской воды при более высоких температурах и степенях упаривания требует предварительного глубокого умягчения морской воды. Для глубокого умягчения морской воды технически могут быть применены те же методы, что и для пресных вод. Однако большая жесткость морской воды требует громадного расхода реагентов, что делает эти методы неприемлемыми по экономическим соображениям.

В настоящее время предложен и исследуется ряд методов глубокого умягчения морской воды. Одним из этих методов, доведенным до стадии промышленного использования, является термохимический метод [Л. 6], принципиальная схема которого показана на рис. 1.

В морскую воду добавляется известь, в результате чего осаждается карбонатная жесткость, а магнезиальная переходит в кальциевую с образованием осадка гидроокиси магния. Поскольку содержание сульфатов в каспийской воде почти эквивалентно ее жесткости, соли жесткости в известкованной воде состоят почти исключительно из сульфата кальция. Далее вода попадает в термоумягчитель, где нагревается смешением с паром до температуры, достаточной для осаждения основной части сульфата кальция. Окончательное глубокое умягчение осуществляется последующим натрий-катионированием в фильтрах, регенерируемых продувочной водой испарителей или котлов, работающих на умягченной морской воде.

Жесткость воды после термического умягчения должна быть достаточна малой, для того чтобы продувочной воды испарителей хватило для регенерации катионита.

Помимо умягчения и декарбонизации, описанным процессом достигается удаление взвешенных и коллоидных примесей, адсорбируемых осадками в процессах умягчения, и дегазации воды, протекающих в термоумягчителе. Несколько уменьшается общее солесодержание воды и в 4—5 раз снижается содержание сульфатов. Разрешается и проблема удаления отходов умягчения, так как гидроокись магния, являющаяся ценным продуктом, может быть использована, a CaSO4 если и не будет использован, может сбрасываться в море, где он будет растворяться.

В верхней камере термоумягчителя (рис. 1) осуществляются нагрев воды, деаэрация и первая фаза кристаллизации сульфата кальция, которая завершается в конусе-диффузоре, расположенном в нижней камере. Поскольку в результате известкования значительно увеличивается концентрация CaSO4 и, следовательно, начальное пересыщение, скорость спонтанной кристаллизации в рассматриваемых условиях достаточно велика. Ускорению кристаллизации способствуют также прохождение воды через слой взвешенного осадка в диффузоре и рециркуляция шлама из нижней части аппарата в верхнюю камеру термоумягчителя. Удаление шлама производится продувкой из нижней части пространства между корпусом и диффузором, где происходит осаждение п уплотнение шлама.

Исследование метода показало, что оптимальной величиной остаточного содержания магния в воде после известкования является 7— 9 мг-экв/кг, чему отвечает доза СаО около 1,5 кг/м3.

Увеличение дозы извести требует уменьшения подъемных скоростей в термоумягчителе во избежание выноса шлама. Осветление ухудшается вследствие уменьшения размера частиц гидроокиси магния при увеличении pH воды. Размеры термоумягчителя определяются временем, необходимым для завершения кристаллизации, и допустимой величиной подъемной скорости, обеспечивающей осветление воды от шлама. Для завершения процесса кристаллизации без применения рециркуляции шлама достаточна продолжительность пребывания воды в активной зоне около 30 мин. Применение рециркуляции значительно ускоряет кристаллизацию. Подъемные скорости воды в термоумягчителе не должны превышать 8 м/сек.

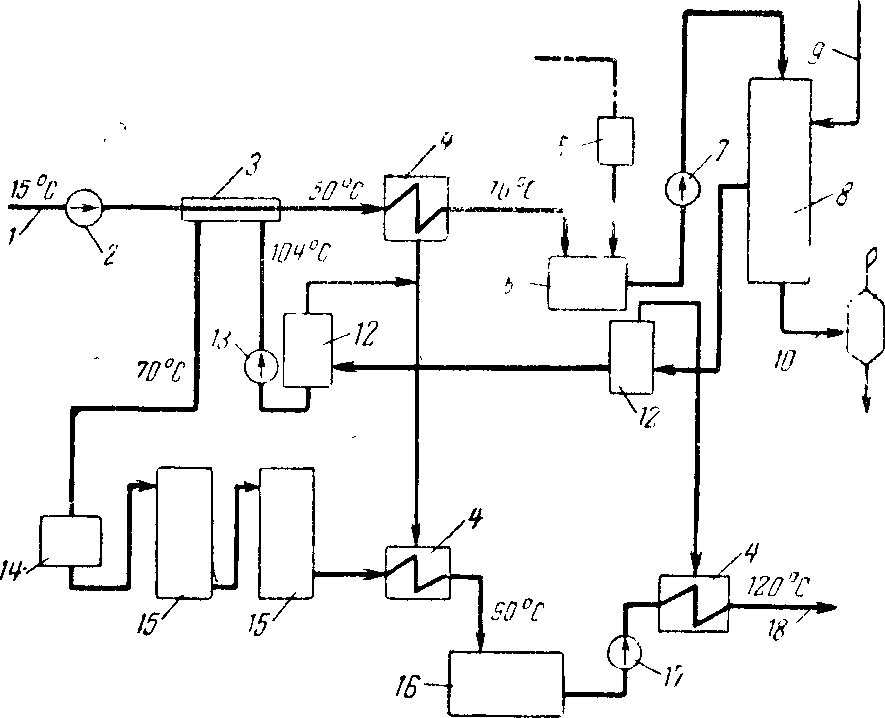

Рис. 2. Схема термохимической водоумягчительной установки на ГРЭС «Северная».

1 — вход морской воды; 2 — насос морской воды; 3 — водоводяной подогреватель; 4 — пароводяные подогреватели; 5 — дозатор известкового молока; 6 — реактор; 7 — насос термоумягчителя; 8 — термоумягчитель; 9 — вход греющего пара; 10 — продувка; 11 — расширитель продувки; 12 — расширитель умягченной воды; 13 — насос термически умягченной воды; 14 — механический фильтр; 15 — катионитные фильтры; 16 — бак катионированной воды; 17 — питательный насос испарителей; 18 — подача воды на испарители.

Расчет и экспериментальная проверка метода показали, что для термического умягчения достаточно поддерживать температуру 150—160° С, при которой жесткость термически умягченной воды составляет соответственно 25—20 мг-экв/кг. Опытно-промышленная установка по этому методу с проектной производительностью 50 лР/ч сооружена на ГРЭС «Северная» (г. Баку). Принципиальная схема установки показана на рис. 2. Установка имеет четыре термоумягчителя диаметром 2,5 и высотой 12 я, каждый из которых может выдавать по 35 м3/ч воды. После термоумягчителей вода проходит через механические фильтры диаметром 2,5 м (один — рабочий, другой — резервный). Назначением фильтров является задержание шлама при случайных нарушениях режима работы термоумягчителей. Ионообменная группа состоит из четырех фильтров диаметром 2 м с высотой слоя ионита 4 м и одного фильтра диаметром 2,5 м с высотой слоя 2,5 м. Фильтры противоточные с зажатым слоем.

Размер продувки термоумягчителей составляет 3—5% производительности. Регенерация катионитных фильтров осуществляется сперва отработанным рассолом от предыдущей регенерации, а затем продувочной водой испарителей. Отмывка фильтров выполняется катионированной водой при расходе 1,6 м3/м3 катионита, что составляет около 7% количества выработанной воды.

Жесткость воды после катионирования на данной установке колеблется в пределах 0,15— 0,25 мг-экв/кг. Емкость поглощения сульфоугля составляет 350— 450 г-экв/м3.

Умягченная вода используется для питания станционных испарителей. Все регулирование режима установки и испарителей, за исключением регенерации фильтров, полностью автоматизировано.

Рис. 3. Схема термохимической водоумягчительной установки Красноводской ТЭЦ.

1 — вход морской воды; 2 — насос морской воды; 3 — дозатор известкового молока; 4 — реактор; 5 — насос термоумягчителя; 6 — термоумягчитель; 7 — вход греющего пара; 8 — продувка; 9 — расширитель продувки; 10 — расширители умягченной воды; 11 — пар на испарительную установку; 12 — насос умягченной воды; 13 — механический фильтр; 14 — катионитные фильтры; 15 — бак катионированной воды; 16 — питательный насос испарителей.

Дозировка извести и размер продувки испарителей регулируются электронными регуляторами [Л. 7,8]. Уровни воды в реакторе и термоумягчителе и температура термического умягчения поддерживаются двухимпульсными электронными регуляторами. Автоматически осуществляют и продувки термоумягчителя для удаления шлама.

Аналогичная установка производительностью 420 т/ч введена в эксплуатацию в конце 1965 г. на Красноводской ТЭЦ. Схема этой установки показана на рис. 3.

Описанная схема термохимического умягчения может быть выполнена в различных вариантах. По одному из них часть извести, необходимая для декарбонизации, вводится в холодную морскую воду до подогревателей, а остальная в термоумягчитель. Это позволяет подогреть морскую воду до поступления ее в термоумягчитель в поверхностных подогревателях за счет тепла термически умягченной воды до 100—110° С, не опасаясь образования накипи.

Термическое умягчение осуществляется при температуре 150—155° С. При такой схеме расход пара и тепла на умягчение снижается в 2 раза по сравнению с предыдущей схемой и полностью устраняется образование накипи в подогревателях морокой воды. Исследование этой схемы показало, что осаждение карбонатов при известковании без подогрева протекает крайне медленно, однако при прохождении воды через спирактор (вихревой реактор) с насадкой из зерен карбоната кальция карбонаты практически полностью выделяются из воды.

По другой схеме (рис. 4) осаждение гидроокиси магния производится до поступления воды в термоумягчитель. Проведенные исследования показали, что при этом подъемные скорости в термоумягчителе могут быть увеличены в несколько раз, вследствие того что шлам, выделяющийся в термоумягчителе, состоит из крупных и тяжелых кристаллов CaSO4, скорость витания которых в несколько раз больше скорости витания хлопьев гидроокиси магния. При такой схеме значительно упрощается в процессе умягчения извлечение окиси магния из отходов.

Рис. 4. Схема термохимического умягчения морской воды с извлечением окиси магния перед термоумягчителем.

1 — вход морской воды; 2 — теплообменники; 3 — подача извести; 4 — осветлитель: 5 — насос термоумягчителя; 6 — термоумягчитель, 7 — вход греющего пара; 8 — выход термически умягченной воды; 9 — катионитный фильтр; 10 — выход катионированной воды; 11 —пульпа гидроокиси магния; 12 — вакуум-фильтр.

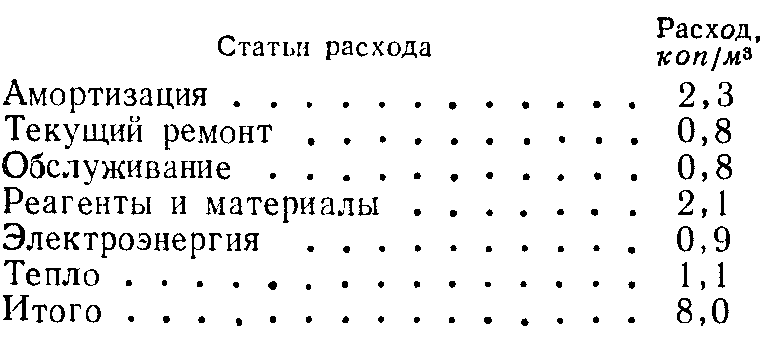

На опытно-промышленной установке ГРЭС «Северная» себестоимость умягченной воды при работе установки с полной нагрузкой составляет 18—22 коп/м3. Однако эти цифры не характерны, так как на себестоимость воды накладываются расходы на проводимые исследовательские и реконструктивные работы. Экономические показатели крупной установки производительностью 400—500 т/ч определяются следующими цифрами:

Предварительные подсчеты показывают, что при введении описанных выше улучшений и упрощений схемы стоимость воды снизится до 5—6 коп/м3. В перспективе еще большее удешевление может быть достигнуто при использовании отходов процессов умягчения и испарения. К этим отходам в первую очередь относится гидроокись магния, используемая для изготовления огнеупоров и изоляционных материалов в резиновой и металлургической промышленности. Следует отметить, что в США, Англии, Франции и других странах мира основная часть окиси магния добывается путем известкования морской воды. В последнее время в СССР строятся аналогичные предприятия. Помимо окиси магния, возможно извлечение ценных элементов из продувочной воды испарителей, в которой они содержатся в более концентрированном виде по сравнению с морской водой, что делает рентабельным их извлечение. В настоящее время в АзИНЕФТЕХИМ разрабатывается несколько вариантов технологических процессов извлечения гидроокиси магния и других веществ из отходов при умягчении и рассола испарителей.

Основным недостатком термохимического способа умягчения морской воды является повышенная температура умягченной воды, составляющая 50—75° С в зависимости от времени года. Если тепло умягченной воды не может быть использовано, стоимость воды соответственно увеличивается. Однако на двухцелевых установках, т. е. на ТЭЦ, где в качестве греющего пара может быть использован отборный пар турбин, в особенности при дешевом топливе, значение этого недостатка снижается, тем более что при рациональной схеме испарительных установок теплота умягченной воды или значительная часть ее может быть использована.

При оценке затрат на глубокое умягчение следует учитывать дополнительную экономию, возникающую в результате улучшения работы испарителей при работе их на глубоко умягченной воде. Испарение глубоко умягченной морской воды можно осуществлять при любых температурах испарения и степенях упаривания. Степень упаривания ограничивается растворимостью натриевых солей, которые начинают выделяться из концентрата умягченной каспийской воды только при 25—30- кратном упаривании, и увеличением температурной депрессии, снижающей температурный напор.

В многоступенчатой испарительной установке, работающей на глубоко умягченной морской воде, можно допускать любые высокие начальные температуры испарения, что позволяет увеличивать число ступеней, а следовательно, уменьшать расход пара и тепла без удорожания установки либо уменьшать поверхность нагрева испарителей при том же числе ступеней за счет увеличения температурных напоров и роста коэффициентов теплопередачи вследствие увеличения температур испарения. Кроме того, концентраты умягченной морской воды значительно меньше склонны к вспениванию, чем концентраты сырой морской воды. Это объясняется тем, что при термохимическом умягчении происходит удаление из воды органических, коллоидных и взвешенных примесей, стабилизирующих поверхностную пленку паровых пузырьков. Вследствие этого при работе на умягченной морской воде напряжения парового объема испарителей могут быть приняты значительно большими, чем при работе на сырой морокой воде.

Коррозионная активность умягченной морской воды при условии деаэрации ее невелика, что позволяет выполнять оборудование из обычных конструкционных сталей. Глубокое умягчение морской воды позволяет интенсифицировать теплопередачу в испарителях методом испарения воды в тонких турбулизованных пленках в сочетании с организацией капельной конденсации греющего пара. При этом коэффициент теплопередачи увеличивается в несколько раз [Л. 9].

Глубокое умягчение морской воды в принципе позволяет отказаться от применения испарителей и паропреобразователей, осуществляя непосредственную подачу умягченной воды в котлоагрегаты. Над этой проблемой работает последние годы АзИНЕФТЕХИМ совместно с Азглавэнерго и Красноводской ТЭЦ. Известно, что современные котлоагрегаты питаются обессоленной или слабо минерализованной питательной водой. Приведенные ниже теоретические соображения показывают принципиальную возможность увеличения солесодержания питательной воды котлоагрегатов до нескольких тысяч мг/кг при условии отсутствия в ней солей кальция и магния.

При достижении «критического» солесодержания котловой воды на поверхности паровых пузырьков образуются проточные квазитвердые пленки, в создании которых участвуют коллоидные частицы определенной степени дисперсности (окислы железа, соли жесткости), ионы солей и диполи воды. Эти пленки не позволяют пузырькам сливаться, в результате чего эмульсия состоит из большого количества мелких медленно всплывающих пузырьков, что и приводит к увеличению набухания уровня и образованию пены. Кроме того, увеличение давления внутри пузырьков, обусловленное уменьшением их диаметра, наряду с общим увеличением поверхности раздела фаз приводит к уменьшению размера капель влаги, выбрасываемой в паровое пространство барабана, и общему увеличению ее количества.

При очень больших солесодержаниях котловой воды должна происходить коагуляция коллоидов, в результате чего структура пароводяной смеси приближается к структуре в области докритических солесодержаний.

Увеличение поверхностного натяжения воды затрудняет образование мелкодисперсной влаги, температурная депрессия мешает самоиспарению капель, а увеличение удельного веса и вязкости облегчает сепарацию капель влаги из пара. Вместе с тем при солесодержаниях котловой воды в сотни г/кг солесодержание пара будет велико даже при весьма малых значениях коэффициента уноса. Кроме того применение циклонной сепарации в барабане и выносных солевых отсеках, при которой происходит разрушение пенной структуры, может обеспечить достаточно малую влажность пара в критической области.

Возможность образования отложений легкорастворимых солей на поверхностях нагрева мало вероятна. Как известно, явление «прятанья солей» может иметь место только при резких ухудшениях условий омывания. Исследования МЭИ показали, что даже при тепловых потоках 500-103 ккал/м2 и выделение Na2SO4 и NaCl происходит только в растворах, приближающихся к насыщенным.

Известную опасность представляет усиление коррозии, так как увеличение солесодержания воды само по себе способствует усилению коррозии вследствие увеличения электропроводности воды. Кроме того, хлорид и сульфат натрия являются анодными стимуляторами. Однако даже при самых больших солесодержаниях натриевых солей коррозия может протекать только при наличии кислорода и других окислителей. Более того, увеличенная концентрация натриевых солей полезна, поскольку она исключает опасность коррозии под действием щелочей. Исследования, проведенные ВТИ, подтверждают изложенное.

Таким образом, применение современных методов обескислороживания позволяет устранить опасность котельной коррозии. В целях проверки этих соображений и выявления количественной стороны вопроса АзИНЕФТЕХИМ совместно с Азглавэнерго и Красноводской ТЭЦ в период 1955—1965 гг. был проведен ряд лабораторных, полупромышленных и промышленных исследований, которые подтвердили изложенные теоретические соображения [Л. 10, 11, 12].

Испытания промышленного котла среднего давления производительностью 75 т/ч с циклонной сепарацией показали, что солесодержание пара составляет 0,2 мг/кг даже без промывки пара при солесодержании котловой воды в барабане до 17000 и в последней ступени испарения с выносным циклоном 160 000 мг/кг.

Аналогичные испытания, проведенные на экспериментальном контуре с паропроизводительностью 1,5 т/ч, работавшем при давлении 115 бар, подтвердили возможность получения чистого пара (при условии применения промывки), а также отсутствие солеотложений и коррозии.

Исследования показали, что для перевода котлов среднего давления на питание обработанной морокой воды необходима реконструкция котла, состоящая в осуществлении трехступенчатого испарения с выносными циклонами в солевых отсеках, циклонной сепарацией в барабане и внутрибарабанной барботажной промывкой пара конденсатом турбин. При паропроизводительности чистого отсека 50—65% паропроизводительности котла и размере продувки 5% солесодержание котловой воды в барабане достигает 20 000, а в последней ступени испарения 200 000 мг/кг.

В настоящее время в Баку и Красноводске проводятся работы по переводу нескольких промышленных котлов среднего давления на питание морской водой, умягченной термохимическим методом. Непосредственное питание котлов умягченной морской водой позволит использовать паротурбинные электростанции для выработки дешевой опресненной морской воды в больших количествах путем перевода электростанции на работу по схеме разомкнутого цикла. При этой схеме конденсат турбин не возвращается в котлоагрегаты, а используются, как пресная вода.

Схема опреснения с работой электростанции по разомкнутому циклу является весьма экономичной, так как стоимость опресненной воды в этом случае практически равна стоимости умягченной морской воды, т. е. относительно мала. Электростанция мощностью 3 млн. квт может вырабатывать около 250 тыс. м3/сутки пресной воды.