За период 1999 - 2001 гг. институтом Белнипиэнергопром были разработаны и согласованы в Государственной вневедомственной экспертизе РБ архитектурные проекты реконструкции и выполнена рабочая документация для нескольких дымовых труб энергообъектов, в том числе Н= 150 м, 4 = 7,2м Мозырской ТЭЦ; Н=180м, d0 = 7,6 м Минской ТЭЦ-4; Н = 65 м, d0 = 3,66 м Бобруйской ТЭЦ; Н = 120 м, 4 = 5,2 м районной котельной “КСТЫ” и др. В настоящее время заканчивается реконструкция дымовой трубы с установкой внутреннего стального газоотводящего ствола Н= 110 м Мозырской ТЭЦ, начата поэтапная реконструкция с ликвидацией вентилируемого зазора футеровки трубы Н= 180 м Минской ТЭЦ-4. Ведется подготовка к ремонту дымовых труб нескольких районных котельных.

Из всего многообразия возможных технических решений по реконструкции (ремонту) дымовых труб в настоящее время нами наиболее часто используются следующие:

установка металлических газоотводящих стволов как внутри существующих железобетонных оболочек, так и в качестве самонесущих отдельно стоящих дымовых труб;

наращивание остающихся после реконструкции существующих частей кирпичных дымовых труб металлическими стволами до требуемой по экологическим нормативам высоты;

ликвидация на аварийных трубах существующих вентилируемых зазоров между железобетонной оболочкой и футеровкой путем заполнения их сыпучей теплоизоляцией или путем разборки существующей футеровки по отдельным барабанам и укладки новой двухслойной футеровки с заполнением вентзазора.

При возведении дымовой трубы с полимерсиликатбетонной футеровкой на Пинской ТЭЦ из-за отсутствия производства в СНГ кольматирующей добавки АЦФ и ее надежных заменителей возникла проблема поиска замены АЦФ. После консультаций с РХТУ им. Д. К. Менделеева было решено для закрытия пор на внутренней стороне полимерсиликатбетонной футеровки использовать кремнийорганические составы “ГЭКОС-М” и “ГЭКОС- МГФ”, которые и были нанесены по имеющейся технологии на футеровку трубы Н= 150 м. Лабораторные испытания покрытий “ГЭКОС” на кислотостойкость в 60%-ном растворе H2SO4 подтвердили удовлетворительную стойкость этих покрытий, однако для широкого использования этих покрытий в РБ необходима их сертификация, в отличие от РФ, где сертификация не требуется.

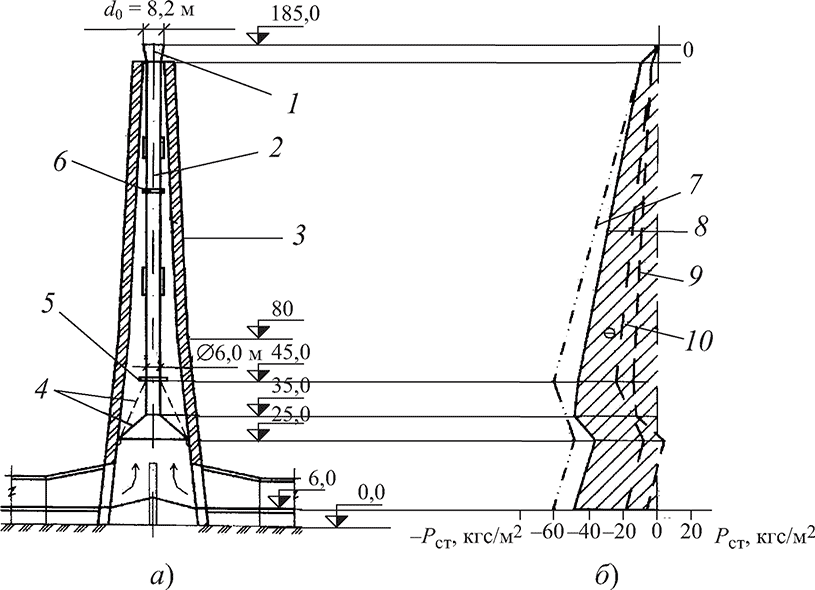

Рис. 3. Труба с металлическим стволом (а) и эпюры статического давления газов в зимнем и летнем режимах (б), второй вариант:

1 - диффузор; 2 - металлический ствол; 3 - существующая железобетонная оболочка; 4 - конфузор входной; 5, 6 — конденсатор; 7, 8 - зимний режим соответственно с длинным и коротким конфузором; 9, 10 - летний режим соответственно с коротким и длинным конфузором на входе

Реконструкция (ремонт) железобетонных оболочек дымовых труб, работающих в жестких условиях, когда все градиенты воздействующих температур, парциальных давлений агрессивных газов и водяных паров направлены от газов к оболочке, требует выбора специальных видов покрытий, обеспечивающих достаточную адгезию к железобетону, длительную кислотостойкость в среде серосодержащих газов и увеличивающих при этом прочность ремонтируемой оболочки. Больше всего соответствует этим требованиям разработанный в РФ материал “Кальматрон”, однако его кислотостойкость в 60%-ном растворе H2SO4 при t = 130°С невелика.

Для выравнивания поверхности и заделки крупных дефектов на поверхности несущего ствола следует использовать безусадочные смеси на основе портландцемента, наполнителей и добавок. В качестве такой добавки к смеси может быть использован “Кальматрон”. Далее, для придания бетону антикоррозионных свойств, через 3 сут. после нанесения штукатурного покрытия проводится пропитка составом “ГЭКОС-М” и кольматирование составом “ГЭКОС-М-ЭБС” или “ГЭКОС- МГФ”.

Весьма привлекательны для наружного ремонта железобетонных оболочек дымовых труб высокопрочные углепластиковые ленты “Carbodur” фирмы “Sica”, однако их применение сдерживается высокой стоимостью и большими затратами на подготовительные работы.

В начале 90-х годов в нашем институте была выдвинута концепция проектирования глубоких фундаментов дымовых труб в виде прямого продолжения стен ствола, впервые апробированная на строительстве железобетонной дымовой трубы

Курской ТЭЦ-1 (Н - 180 м, d0 = 8,4 м) и при возведении труб БелГРЭС (Н= 90 м, d0 = 3,2 м) и Брестской ТЭЦ (Н= 120 м, d0 = 3,6м). Так как и в нормативной литературе и в практике аналогичные работы не рассматривались, то по нашему проектному заданию московским институтом Фундаментпроект на Курской ТЭЦ были проведены детальнейшие испытания отдельных свай и ростверков на специальном полигоне в непосредственной близости с фундаментом будущей трубы. Это послужило основанием для теоретического рассмотрения и тщательного анализа работы сваи в реальных условиях и позволило выполнить ряд проектов для железобетонных труб Пинской ТЭЦ (H = 150 м, d0 = 5,4 м) и котельной Новокуйбышевского НПЗ. а также для ряда временных стальных труб.

Следует обратить внимание на важные особенности новой конструкции:

масса железобетонного кольца вместе с грунтом, защемленным внутри кольца, в 1,2-1,5 раза больше массы традиционных фундаментов;

объем бетона в 8 - 12 раз меньше объема в традиционном решении;

осадки, измеряемые на протяжении более 5 лет после полного выполнения футеровки, практически не наблюдаются;

стоимость работ при возведении фундамента уменьшается в 2 - 4 раза против традиционных;

посадка фундамента трубы возможна на расстоянии 1 - 2 м от существующих фундаментов в котловане с глубиной от 1,5 до 2,5 м, что очень важно в условиях стесненной застройки площадок энергообъектов.

Для улучшения качества проектирования и повышения надежности и долговечности вновь строящихся и реконструируемых дымовых труб необходимо выполнить следующие НИР и разработать в дополнение к существующим следующие нормативные документы:

закончить разработку аналитических средств определения ожидаемого и использованного ресурса дымовых труб и газоходов по критериям коррозии и прочности;

выполнить НИР по изучению коррозионной устойчивости перспективных строительных материалов “Кальматрон” и “ГЭКОС”;

разработать рекомендации по выбору оптимальных конструкций фундаментов под дымовые трубы с участием РУП Белнипиэнергопром;

разработать рекомендации по выбору оптимальных конструкций временных дымовых труб (РУП Белнипиэнергопром и ВНИПИ Теплопроект);

обобщить современные ремонтные технологии и выбор материалов для ремонтных работ и газоходов (ЗАО Союзтеплострой, ОРГРЭС и др.).

Выводы

- Переменный режим работы дымовых труб и общее снижение нагрузок котельного оборудования - основные причины снижения надежности железобетонных и кирпичных дымовых труб энергообъектов.

- Решение проблемы реконструкции (ремонта) дымовых труб является сложной технической задачей и в каждом конкретном случае требует выполнения большого объема предварительных технических, технологических и строительных решений, обеспечивающих восстановление требуемой надежности при умеренных капиталовложениях и трудозатратах. Целесообразно создать общий для РБ и РФ компьютерный банк данных дымовых труб энергообъектов и решений по их реконструкции (ремонту).

- Дымовые трубы с вентзазором нельзя считать трубами повышенной надежности.

- Более чем трехлетний опыт эксплуатации подтвердил высокую надежность “тепловой” защиты металлических газоотводящих стволов дымовых труб от сернокислотной коррозии.

- Двухслойные трубы с монолитной футеровкой из полимерсиликатбетона не приспособлены к работе в резко переменном режиме работы котлов с пониженными нагрузками.

- Предложена новая двухслойная конструкция прижимной футеровки дымовых труб (топливо: газ, мазут), состоящая из внутреннего слоя полимерсиликатбетона и соприкасающегося с дымовыми газами кирпичного слоя.

- Для ремонта железобетонных оболочек труб перспективными материалами после дополнительных испытаний могут быть разработанные в РФ “Кальматрон” и “ГЭКОС”.

- Предложены и проверены длительной практикой новые конструкции фундаментов для дымовых труб, на которые получены патенты РФ и РБ.