Капельсон Л. М.

Переход к рыночным отношениям в топливноэнергетическом комплексе в условиях ослабления экономических связей между странами СНГ и регионами Российской Федерации заставляет многие электростанции искать новые источники топливо снабжения.

Если в доперестроечные годы переход на новые виды топлива или марки угля вызывался, главным образом, дефицитом проектного топлива, то в последние годы такой переход стал обосновываться экономическими соображениями (ценой топлива, стоимостью его перевозок, трудозатратами и стоимостью реконструкции оборудования) и требованиями экологии.

Освоение нового топлива может быть проведено успешно при своевременном и технически обоснованном выполнении необходимых организационных и реконструктивных мероприятий на установленном оборудовании и ознакомлении персонала ТЭС с особенностями эксплуатации этого топлива. К сожалению, на практике часто новое топливо начинает поступать на электростанцию без подготовки оборудования к его приему, при неподготовленном к его эксплуатации персонале. Это может привести к тяжелым последствиям с выводом из строя оборудования.

В настоящей статье даны основные рекомендации по подготовке, организации и проведению опытного сжигания непроектного топлива, базирующиеся на анализе результатов конкретных работ, выполненных на электростанциях наладочными и научно-исследовательскими организациями.

На основании сравнительного анализа характеристик проектного и заменяющего топлива с учетом имеющегося опыта сжигания последнего на действующих электростанциях специализированная наладочная организация должна дать заключение о возможности перевода оборудования электростанции на новое топливо.

В зависимости от сравнительных характеристик проектного и заменяющего топлива заключение может сводиться к следующим основным выводам:

- Перевод на непроектное топливо допустим, он не потребует выполнения реконструктивных работ, так как характеристики проектного и заменяющего топлива достаточно близки. Дополнительные малозатратные мероприятия могут выявиться во время проведения опытного сжигания.

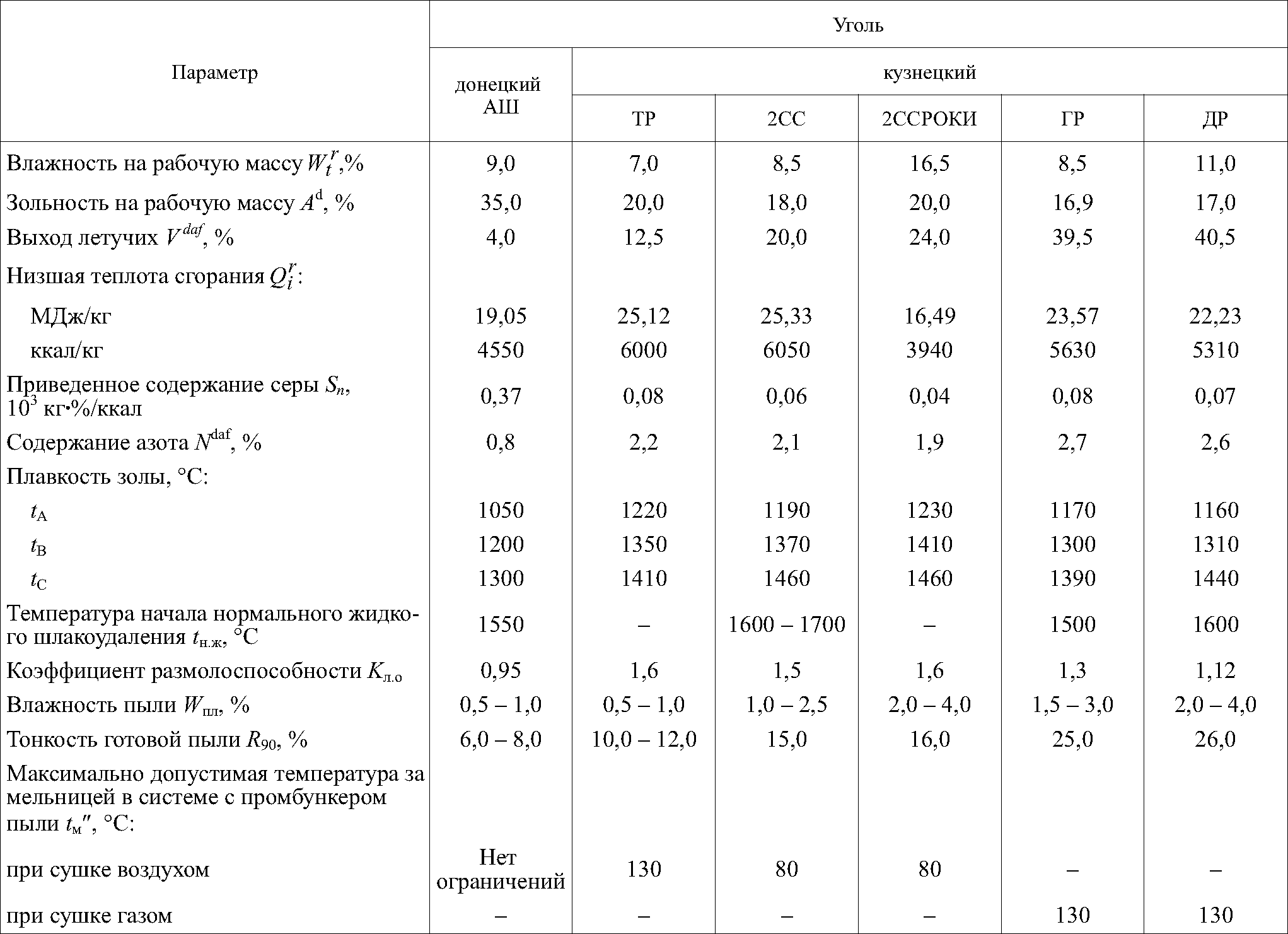

В качестве примера такого варианта замены топлива может служить перевод котлов, рассчитанных на сжигание донецких АШ и тощих углей (Т), на кузнецкие угли марок Т и 2СС. Как видно из табл. 1, основные характеристики этих видов топлива близки, все они относятся к низкореакционным сухим углям с близкими температурными характеристиками золы, поэтому перед проведением опытного сжигания нет необходимости выполнять какие-либо реконструктивные мероприятия. Лишь при переходе на сжигание кузнецкого 2СС потребуется выдерживать строгий температурный режим в системах пылеприготовления.

- Перевод на новое топливо возможен, но потребует значительного объема реконструктивных и доводочных работ. По заявке электростанции должен быть выполнен проект реконструкции котельного и вспомогательного оборудования, который необходимо реализовать до проведения опытного сжигания. Уточнение объема доводочных работ может быть выполнено по результатам опытного сжигания. Примером такой замены топлива может служить перевод котлов, рассчитанных на сжигание каменного угля Т или 2СС, на каменные угли Г или Д (табл. 1).

Переход на сжигание высокореакционного каменного угля потребует замены горелочных устройств и перевода систем пылеприготовления на газовую сушку топлива.

- При переводе электростанции на сжигание топлива с меньшей теплотой сгорания или большей влажностью может снизиться располагаемая мощность из-за недостаточной производительности топливоподачи, пылеприготовления. В этом случае выходом из положения может оказаться переход на сжигание смеси нового топлива с проектным или с газом и мазутом.

Так, при переводе котла, сжигающего сухой каменный уголь, например, кузнецкий или экибастузский, на подмосковный или канско-ачинский угли (табл. 2), имеющие меньшую теплоту сгорания и значительно большую влажность (в 5 - 6 раз), снизится располагаемая мощность из-за недостаточной сушильной производительности мельниц. Кроме того, возникнут трудноразрешимые проблемы со шлакованием поверхностей нагрева.

Таблица 1

- Перевод на рассматриваемую марку угля в принципе невозможен на установленном оборудовании без значительной потери мощности или потребует кардинальной многозатратной реконструкции или замены основного и вспомогательного оборудования.

К таким случаям относятся перевод котлов с жидким шлакоудалением на сжигание угля с тугоплавкой золой, например, на экибастузский или подмосковный бурый уголь, или перевод буроугольного котла, оснащенного мельницами-вентиляторами, на сжигание низкореакционного каменного угля.

Большое содержание СаО в золе канско-ачинских углей делает недопустимым перевод на сжигание этих углей котлов, оснащенных мокрыми системами золоулавливания из-за цементации золоуловителей, каналов ГЗУ и золопроводов с зарастанием этих элементов трудноудаляемыми отложениями.

Проведению опытного сжигания должен предшествовать анализ возможности принятия, транспортировки, хранения, размола и сжигания нового (непроектного) топлива на действующем оборудовании электростанции.

Таблица 2

Перед переводом электростанции с одной марки твердого топлива на другую требуется обследование топливно-транспортного хозяйства с целью проверки возможности имеющегося технологического оборудования на топливоподаче (склад топлива, пути примыкания, разгрузустройства и др.) к приему, подаче и хранению новой марки топлива. При необходимости должны быть разработаны рекомендации по подготовке топливно-транспортного хозяйства в соответствии с конкретными условиями ТЭС к переводу ее на сжигание нового топлива. Если по условиям топливоснабжения проектное топливо наравне с новым топливом сохраняется в топливном балансе электростанции, на котельном оборудовании выполняются только те реконструктивные мероприятия, которые не нарушают условия сжигания основного (проектного) топлива. При большом различии характеристик основного и заменяющего топлива сжигание нового топлива может оказаться возможным только в смеси с проектным, газомазутным топливом или потребует раздельного складирования двух видов топлива и выделения котлов электростанции для раздельного сжигания проектного и нового топлива.

Системы пылеприготовления котлов должны обеспечить на новом топливе необходимое количество угольной пыли требуемого качества (влажности и тонкости помола) при надежной работе установленного оборудования.

Расчет системы пылеприготовления позволяет определить ожидаемую размольную и сушильную производительность мельниц на новом топливе и сравнить ее с требуемой для обеспечения номинальной нагрузки котла.

Размольная производительность может оказаться недостаточной, если новое топливо имеет меньший, чем проектное топливо, коэффициент размолоспособности, или требуется более тонкий помол, а также при переходе на топливо с меньшей теплотой сгорания, когда требуемое количество готовой пыли увеличивается.

Ограничение сушильной производительности мельниц может возникнуть при переходе на топливо с большей влажностью или меньшей теплотой сгорания.

В этом случае может возникнуть необходимость увеличения температуры сушильного агента или перехода с воздушной на газовую сушку топлива. Последнее необходимо при переходе на сжигание высокореакционного топлива.

Перед переходом на сжигание нового топлива на основании анализа его характеристик и характеристик оборудования необходимо сделать предварительное заключение о возможности его сжигания с учетом обеспечения:

устойчивого топочного режима с удовлетворительной полнотой сгорания;

длительной работы в необходимом диапазоне нагрузок;

номинальных параметров пара;

допустимой температуры металла поверхностей нагрева;

устойчивого выхода шлака при жидком шлакоудалении;

надежной и эффективной работы систем золошлакоудаления и золоулавливания с уровнем выброса твердых частиц в пределах допустимых значений;

допустимого уровня выбросов в атмосферу оксидов азота и серы.

Проведение опытного сжигания непроектного топлива является наиболее ответственным этапом в освоении нового топлива. К началу опытного сжигания на резервном топливном складе должно быть выгружено все или большая часть топлива, предназначенного для испытания котла. При этом должны быть приняты меры по недопущению смешивания опытной партии с другим топливом как на складе, так и при транспортировке по тракту топливоподачи.

Количество топлива в опытной партии должно быть достаточным для выполнения наладочных работ на котле и системах пылеприготовления и снятия характеристик котла при оптимальном для нового топлива режиме. При проведении опытного сжигания на смеси проектного и заменяющего топлива должно быть осуществлено эффективное перемешивание двух видов топлива на складе.

На шлакующем топливе опытная партия должна быть достаточна для проверки характера и интенсивности шлакования поверхностей нагрева в достаточно длительной кампании котла. Эффективность опытного сжигания зависит от правильно составленной технической программы и ее реализации. Содержание технической программы зависит от различия основных свойств сравниваемых видов топлива, определяемых теплотой сгорания, влажностью, реакционной способностью, составом минеральной части золы.

Если перед проведением опытного сжигания на котле и в системах пылеприготовления были выполнены значительные реконструктивные переделки, диктуемые требованиями характеристик нового топлива и исключающие возможность сжигания проектного топлива (перевод систем пылеприготовления с воздушной на газовую сушку, изменение конструкции горелок, поверхности нагрева пароперегревателя и др.), растопка котла перед опытным сжиганием производится на новом топливе. В этом случае в техническую программу опытного сжигания должна быть включена подробная программа пуска котла на новом топливе.

При настройке режима систем пылеприготовления следует прежде всего обеспечить контроль за температурным режимом, поддерживая его в соответствии с требованиями ПТЭ, для чего должны быть включены в работу соответствующие защиты и сигнализация. Поддержание температурного режима в допустимых пределах достигается как изменением загрузки мельниц топливом, так и использованием присадки холодного и слабоподогретого воздуха, а при газовой сушке - подачей “холодных” инертных газов.

Перевод котлов на сжигание непроектного топлива часто требует изменения тонкости пыли для обеспечения оптимальных условий его сжигания. В определенных пределах изменение тонкости помола может быть достигнуто перемещением лопаток центробежного сепаратора или изменением скорости в шахте при наличии гравитационного сепаратора. В некоторых случаях при большой разнице в реакционной способности проектного и замещающего угля может понадобиться реконструкция или замена установленных сепараторов пыли.

При переходе с влажного топлива на сухое, например, с подмосковного бурого угля на кузнецкий каменный Г или Д, могут возникнуть трудности в обеспечении допустимой температуры пылегазовоздушной смеси. Если в процессе наладки режимов систем пылеприготовления при размоле в них взрывоопасного топлива не удается выдержать температурный режим сушильного агента в допустимых по условиям взрывобезопасности пределах, опытное сжигание должно быть прекращено. Работа может быть продолжена только после выполнения на системах пылеприготовления необходимых мероприятий (увеличение пропускной способности присадки холодного сушильного агента, подача распыленной воды или подвод пара в газовоздухопровод перед мельницей).

Программа опытного сжигания не может быть единой для всех случаев, поскольку она зависит от свойств нового топлива и от особенностей конструкции котла.

При сжигании низкореакционного топлива основное внимание должно быть обращено на обеспечение устойчивого топочного режима и минимальных потерь тепла с недожогом топлива. В процессе наладки устойчивого режима могут находиться в работе мазутные или газовые горелки, отключение которых следует производить постепенно, проводя визуальный контроль за устойчивым воспламенением топлива вблизи горелок и температурой факела в ядре горения. В программу опытного сжигания низкореакционного топлива должно быть включено определение диапазона нагрузок котла, в котором обеспечивается устойчивый топочный режим при работе без подсветки факела мазутом или газом.

В опытном сжигании на котле с жидким шлакоудалением необходимо выявить при наладке диапазон нагрузок с нормальным выходом жидкого шлака.

С особой тщательностью должны быть выполнены подготовительные работы и разработана программа опытного сжигания высокореакционных углей типа канско-ачинских или газовых каменных углей, заменяющих собой менее реакционные угли, например, кузнецкие каменные угли СС и Т, экибастузский уголь.

Недостаточная подготовка персонала к размолу и сжиганию особо взрывоопасного топлива, отсутствие во время опытного сжигания задействованных защит и сигнализации могут привести к взрывам и хлопкам в системах пылеприготовления.

Особую сложность представляет опытное сжигание шлакующего топлива, когда имеющиеся средства очистки поверхностей нагрева не могут обеспечить длительную кампанию котла. Одной из основных задач опытного сжигания шлакующего топлива является определение максимально длительной нагрузки котла по условиям шлакования. В этих режимах должны использоваться все задействованные средства очистки. Периодичность включения этих средств определяется по визуальным наблюдениям через лючки топочной камеры, по показаниям приборов газового и пароводяного трактов, по изменению загрузки дымососов.

Определяя периодичность включения в работу средств очистки топочных экранов и ширмовых поверхностей нагрева, расположенных над топочной камерой, следует исходить из недопущения образования больших наростов шлака, обрушение которых может привести к завалу шлакоудаляющих устройств, поломке шлаковых дробилок.

Максимальная нагрузка котла, при которой удается выдержать постоянными указанные параметры в течение нескольких суток путем эффективного использования средств очистки, может считаться максимально длительной нагрузкой по условиям шлакования поверхностей нагрева. Такой режим рекомендуется выдержать непрерывно не менее 4-5 сут. без остановов и разгрузок котла.

В период опытного сжигания шлакующего топлива желательно организовать один-два останова котла для внутреннего осмотра топочной камеры и газоходов. Тщательный осмотр позволит уточнить места, подвергающиеся шлакованию и заносу золой, оценить эффективность применяющихся средств очистки и определить зашлакованные поверхности нагрева, требующие установки дополнительных средств очистки.

В ходе проведения опытного сжигания шлакующего топлива или топлива с повышенной зольностью необходимо контролировать работу систем шлакоудаления и золоулавливания. Так, при переходе на сжигание подмосковного бурого угля на торфяном котле выход золы и шлака увеличивается в 5 - 6 раз, что может вызвать необходимость модернизации систем золошлакоудаления и золоулавливания. Узкие места в этих системах должны быть выявлены при проведении опытного сжигания с тем, чтобы можно было сформулировать конкретные рекомендации по объему реконструкции.

Ранее указывалось, что при наличии в топливном балансе электростанции двух видов топлива, значительно отличающегося по своим характеристикам, экономически целесообразно сжигать его раздельно в разных котлах, оптимизировав режим каждого из котлов на использование топлива одного вида. Однако на практике это не часто удается из-за нестабильности топливного баланса, беспорядочно меняющегося соотношения поставляемых на ТЭС видов и марок углей, при ограниченности имеющихся в наличии приемно-разгрузочных средств. Отсюда возникает потребность при появлении непроектного топлива проверить его сжигание в смеси с проектным топливом.

Иногда потребность проверить работу котла на смеси двух видов топлива возникает в процессе проведения опытного сжигания, когда выясняется, что на новом топливе возникают ограничения нагрузки или не обеспечиваются требуемые параметры пара.

Выбор оптимального способа размола и сжигания смеси двух видов топлива зависит от степени различия их характеристик.

Близкое по реакционной способности и влажности топливо, например, донецкий АШ и Т, кузнецкий СС и экибастузский, кузнецкий Г и Д, можно подавать к котлу в виде заготовленной на складе смеси, используя для размола системы пылеприготовления котла в любой комбинации.

Составление смеси топлива рекомендуется выполнять на складе. Два топлива, предназначенные для опытного сжигания в смеси, укладываются послойно по длине штабеля в виде “слоеного пирога”, затем с помощью механизмов “пирог” разрезается поперек и смесь подается на конвейеры топливоподачи. При организации этого штабеля в каждом слое выдерживается такое количество топлива, которое необходимо для создания смеси с выбранным соотношением смешиваемых компонентов.

С другой стороны, не следует допускать совместную подачу к котлу двух разных видов топлива с резко отличающимися реакционной способностью и влажностью прежде всего из-за невозможности обеспечить взрывобезопасную работу систем пылеприготовления. Такое положение возникает при попытке организовать режим работы систем пылеприготовления при одновременной или поочередной подачи в них, например, канско-ачинского и кузнецкого Т или 2СС.

При поступлении в шаровую барабанную мельницу топлива с влажностью, меняющейся от 5 до 35%, невозможно обеспечить поддержание температуры аэросмеси за мельницей в пределах 65 - 70°С, диктуемых, с одной стороны, требованиями правил взрывобезопасности для канско-ачинского угля и, с другой стороны, условием надежной транспортировки готовой пыли низкореакционного каменного угля. Кроме того, сушка канско-ачинского угля должна производиться дымовыми газами, что недопустимо по условиям обеспечения устойчивого горения тощего угля.

При организации сжигания смеси двух видов топлива с резко отличающейся влажностью в котлах, оснащенных системами пылеприготовления прямого вдувания, размол этого топлива можно осуществить в разных мельницах, настроив режим каждой из них на какое-нибудь одно топливо. В этом случае смешение двух сжигаемых марок угля происходит непосредственно в топочной камере.

Содержание программы испытаний котла при опытном сжигании смеси нового топлива с проектным зависит от свойств нового топлива и ожидаемого на него влияния добавления проектного топлива. Так, при ограничении нагрузки котла на непроектном топливе из-за недостаточной производительности систем пылеприготовления следует определить долю проектного топлива в смеси, которая обеспечит несение котлом номинальной нагрузки.

Сжигание смеси топлива может вызываться необходимостью поддержания номинальных параметров пара или снижения интенсивности шлакования поверхностей нагрева. На электростанциях, где одним из основных видов топлива является природный газ, распространен режим работы котлов на смеси твердого топлива с газом. И хотя при наличии на электростанции твердого и газообразного топлива экономически целесообразно сжигать их в разных котлах, работа на смеси в некоторых случаях может быть оправданной.

Так, если при опытном сжигании непроектного твердого топлива выявятся какие-либо ограничения из-за шлакования, недостаточной производительности систем пылеприготовления, неустойчивого горения и других причин, целесообразно для снятия этих ограничений проверить работу котла на смеси непроектного топлива с природным газом.

Результаты испытаний котла, проведенных в процессе опытного сжигания непроектного топлива под руководством или при участии специализированной наладочной организации, должны быть оформлены в виде технического отчета или заключения.

На основании анализа полученных в опытном сжигании материалов должны быть предложены мероприятия, в том числе реконструктивные, выполнение которых снимет выявленные ограничения.

Если объем необходимых реконструктивных работ окажется значительным, после их реализации может потребоваться повторное опытное сжигание.

Необходимо иметь в виду, что только при наличии достаточного количества достоверных данных, полученных при опытном сжигании, может быть выполнен проект реконструкции, реализация которого решит поставленные задачи. Поэтому важным и желательным является привлечение к подготовке и проведению опытного сжигания непроектного топлива специалистов организаций, имеющих опыт выполнения аналогичных работ.