Комплекс работ по освоению и наладке процессов термической переработки твердых бытовых отходов

Тугов А. Н., канд. техн. наук, Литун Д. С., инж., Эскин Н. Б., канд. техн. наук, Угначев В. И., инж., Дик Э. П., Мещеряков В. Г., Кособокова Э. М., Федоров Л. Г., кандидаты техн. наук, Маякин А. С., Каменев В. Г., Соколов Н. С.

Огневое обезвреживание твердых бытовых отходов (ТБО) является во многих промышленно развитых странах приоритетным направлением решения острейшей проблемы крупных городов, связанной с очисткой от различных отходов. Процесс сжигания ТБО не только обеспечивает обработку отходов, но и снижает их объем до 10% первоначального, что делает окончательное размещение отходов менее дорогим и трудным. Кроме того, во многих странах ТБО и аналогичные им промышленные отходы рассматривают как дополнительный источник энергии с теплотой сгорания на уровне низкосортных углей [1].

В этой связи в последние два десятилетия в странах ЕС, США и Японии прослеживается общая тенденция расширять строительство заводов по термической переработке отходов с выработкой тепловой и/или электрической энергии [2]. В России и на Украине все установки, сжигающие ТБО, которые находятся в эксплуатации, а также строящиеся заводы оборудованы системой утилизации тепла с выработкой насыщенного или слабоперегретого пара, а на двух московских заводах - с выработкой электрической энергии. В частности, на спецзаводе № 2 (СЗ) установлены две турбины мощностью 2 МВт, а на СЗ № 4, запуск которого планируется осуществить в 2003 г., заканчивается монтаж двух турбин мощностью по 6 МВт.

Однако по сравнению с сжиганием твердого органического топлива на ТЭС к процессу химической переработки ТБО предъявляют дополнительные требования по охране окружающей среды. Как и для всех энергоустановок, в основе которых лежит процесс окисления, выбросы вредных веществ с уходящими газами ограничивают предельными концентрациями оксидов азота, монооксида углерода и твердых частиц. Кроме того, поскольку в твердых бытовых отходах, в отличие от органического топлива, содержатся различные полимерные материалы, тяжелые металлы (ртуть, свинец, кадмий и др.), галогено- и серосодержащие вещества, к числу контролируемых вредных веществ дополнительно относят также хлористый и фтористый водород, соединения и пары ртути, кадмия, другие тяжелые металлы, полихлорированные дибензодиоксины и дибензофураны (ПХДД/ПХДФ). Следует также сказать, что, поскольку заводы по переработке ТБО располагаются в городской черте, выбросы вредных веществ по нормативным показателям для таких заводов жестче, чем для ТЭС.

В табл. 1 приведены нормативные выбросы, принятые в качестве базовых для большинства регионов России при проектировании, строительстве и эксплуатации заводов по сжиганию ТБО. В этой же табл. 1 для сравнения параметров приведены нормативные значения для энергетических станций, сжигающих органическое твердое топливо [3]. Видно, что по всем нормируемым показателям нормативы для заводов, сжигающих ТБО, в несколько раз жестче, чем для ТЭС.

Не менее жесткие требования предъявляются к золошлаковым остаткам от сжигания отходов. При складировании этих остатков на полигонах следят как за содержанием в них горючих веществ, так и за концентрациями микроэлементов.

Ужесточение экологических требований к процессу термической переработки ТБО и обеспечение наиболее полного использования энергетического потенциала отходов создают условия для постоянного совершенствования технологического оборудования заводов.

В 60 - 70-е годы большинство установок для сжигания ТБО представляли собой печи без утилизации тепла с воздушным или водяным охлаждением продуктов сгорания и последующей пылеочисткой в несложном золоуловителе. В настоящее время завод по переработке отходов включает в себя котельный агрегат (КА), состоящий из топочного устройства и котла-утилизатора и отвечающий установленным экологическим требованиям, многоступенчатую газоочистку и автоматизированную систему управления технологическим процессом (АСУ ТП) с мониторингом газовых выбросов.

Таким образом, термический метод обезвреживания ТБО с максимальным энергетическим эффектом и минимальным воздействием на окружающую среду может реализовываться только на современном оборудовании при соблюдении оптимальных режимных параметров процесса.

В настоящее время в России запущены в эксплуатацию только два завода, оборудование которых удовлетворяет современным мировым и российским требованиям: Московский спецзавод № 2 и Череповецкий завод по переработке ТБО.

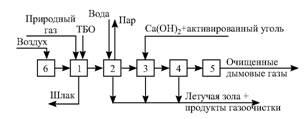

Рис. 1. Принципиальная схема переработки ТБО на СЗ № 2 г. Москвы

На обоих заводах реализовано слоевое сжигание отходов, которое является оптимальным с точки зрения энергетической эффективности процесса термической переработки отечественных ТБО [4]. На заводах установлены котельные агрегаты, позволяющие обеспечить необходимый режим для наиболее полной деструкции и окисления органических компонентов, что существенно снижает образование ПХДД/ПХДФ и монооксида углерода. Заводы оборудованы многоступенчатой системой газоочистки с использованием щелочного реагента и активированного угля, а также современной АСУ ТП, позволяющей осуществлять автоматический запуск установки.

Технические показатели по этим заводам приведены далее.

| Заводы по переработке ТБО | |

| Москвы | Череповца |

Проектная производительность по ТБО при Qr = 6300 кДж/кг, т/ч | 8,3 | 1,67 |

Фирма-поставщик оборудования | КНИМ, | International Waste Industries (IWI), США |

Загрузка ТБО и выгрузка шлака | Непрерывная | Периодическая |

Продукт утилизации тепла | Пар | Горячая вода |

Газоочистное оборудование | Абсорбер + рукавный фильтр | Труба Вентури + рукавный фильтр |

Щелочной реагент для сорбции | Суспензия | NN |

Принцип работы обеих установок сжигания ТБО (рис. 1, 2), которые различаются, прежде всего, производительностью по сжиганию ТБО, состоит в следующем:

В топку 1 с обратно-переталкивающей решеткой на СЗ № 2 г. Москвы и с неподвижным подом на заводе г. Череповца подают ТБО, дозируемые периодически или непрерывно. Для разогрева ТБО при пуске и для поддержания необходимой температуры в топке (850 - 930°С) используется подсветка природным газом. Отходы перемещаются от узла загрузки к шлаковой воронке на СЗ № 2 непрерывно с помощью подвижных колосников, на заводе г. Череповца - периодически шлаковыми плугами. В схеме завода г. Москвы воздух подогревается в калорифере 6 и подается снизу под решетку; в схеме установки г. Череповца воздух не подогревается и вдувается в топку со стороны боковых стен.

Для обеспечения полноты процесса сжигания в поток продуктов сгорания подается вторичный воздух. Шлак удаляют снизу топки, а тепло дымовых газов используют для получения пара или горячей воды в котле-утилизаторе 2. Высокая температура и избыток окислителя в установке обеспечивают достаточно полное преобразование утилизируемых твердых бытовых отходов в устойчивые продукты окисления.

Снижение концентраций вредных веществ в дымовых газах на заводах осуществляют введением смеси реагентов (активированного угля с щелочным сорбентом) в мокросухой абсорбер 3 (рис. 1) или в трубу Вентури, расположенную внутри газохода между котлом-утилизатором 2 и рукавным фильтром 4 (рис. 2). Очистка дымовых газов от золы и дополнительная очистка от газообразных компонентов происходит в рукавном фильтре 4. Очищенные дымовые газы направляют дымососом 5 в дымовую трубу.

В 1999 - 2000 гг. ВТИ участвовал в работах по освоению и наладке процессов термической переработки ТБО на этих заводах, которые состояли из пусконаладочных работ (ПНР), режимно-наладочных и контрольных испытаний.

В объем ПНР входили, прежде всего, отладка всех узлов и механизмов, механическое опробование, а также испытания котельного оборудования, в том числе балансовые, при сжигании в КА природного газа.

На заводе в Череповце, кроме того, выполнялась тарировка шнековых питателей, входящих в состав газоочистного оборудования и предназначенных для подачи реагентов (соды и активированного угля) в систему газоочистки. В частности, тарировка, выполненная весовым методом, показала, что средние коэффициенты подачи на одно деление задатчика составили: для шнекового питателя соды 0,162 кг/ч, для активированного угля 0,027 кг/ч.

Основная сложность в проведении ПНР на этих заводах заключалась в следующем.

На обоих заводах все основное технологическое оборудование было поставлено зарубежными фирмами: “КНИМ”, Франция (СЗ № 2 г. Москвы), IWI, США (Череповецкий завод). Оборудование укомплектовано автоматикой, управляемой центральным контроллером. Программное обеспечение контроллера на обоих заводах является закрытым для доступа российским специалистам, что практически исключает какую-либо наладку оборудования без участия представителей поставщика оборудования. Поэтому ВТИ разработал и отладил новое программное обеспечение контроллера, что привело к увеличению объемов и сроков выполнения работ.

Рис. 2. Принципиальная схема переработки ТБО на заводе по комплексной переработке отходов г. Череповца

Режимная наладка на заводах по термической переработке ТБО заключается в выборе параметров работы КА и газоочистного оборудования, при которых процесс обезвреживания отходов при заданной производительности является оптимальным с точки зрения наиболее полной утилизации тепла, допустимых концентраций вредных выбросов в дымовых газах и минимальном содержании горючих веществ в золошлаковых остатках.

Условно режимно-наладочные работы можно подразделить на отладку режима сжигания ТБО в КА и выбор режима работы газоочистного оборудования.

В процессе наладки КА уменьшают образование оксидов азота и монооксида углерода до значений, приведенных в табл. 1, минимизируют содержание горючих веществ в шлаке, а также обеспечивают выдержку продуктов сгорания не менее 2 с при температуре выше 850°С для деструкции первичных ПХДД/ПХДФ. Это достигается изменением времени выдержки отходов в топочной камере, регулированием высоты слоя, варьированием общего коэффициента избытка воздуха, перераспределением и нагревом воздуха, сжиганием дополнительного топлива (природного газа).

Наладка газоочистного оборудования заключается в снижении концентраций вредных веществ в дымовых газах до нормируемых или гарантируемых показателей (перечень и предельные значения вредных веществ, по которым проводится наладка газоочистного оборудования, приведены в табл. 1). Управляют процессом снижения этих концентраций путем изменения расхода реагентов (щелочных и угля) и выбора оптимального температурного режима, при котором скорость реакции максимальна.

На Череповецком заводе по комплексной переработке ТБО в процессе выполнения ПНР и режимно-наладочных испытаний, кроме того, выполнялись работы по замене щелочного реагента:

бикарбоната натрия на кальцийсодержащее вещество (известь). Преимуществом извести, несмотря на относительно меньшую ее активность по сравнению с содой, является получение нерастворимых и малорастворимых солей.

Таблица 1

Нормативные выбросы загрязняющих веществ с уходящими газами энергетических установок, сжигающих твердые бытовые отходы и органическое твердое топливо

Выбросы | Энерготехнологические установки, сжигающие ТБО (EU 94/67/EEC) | Энергетические установки для сжигания твердого топлива (ГОСТ 50831-95)** | ||

среднесуточные | Средне-получасовые | а = 1,4 | в пересчете на а = 2,0 | |

Твердые частицы, мг/м*** | 10 | 30 | 150 - 250* | 100 - 165 |

Монооксид углерода СО, мг/м3 | 50 | 100 | 300 - 400 | 200 - 260 |

Оксиды азота NO* , мг/м3 | 200 | 400 | 300 - 6404 | 200 - 420 |

Оксиды серы SO*, мг/м3 | 50 | 200 | 1200 - 14005 | 800 - 920 |

Хлористый водород HCl, мг/м3 | 10 | 60 | Не нормируется | Не нормируется |

Фтористый водород HF, мг/м3 | 1 | 4 | То же | То же |

Тяжелые металлы, мг/м3: Ртуть Hg | 0,05 | Не нормируется | Не нормируется | |

Кадмий Cd, талий Tl | 0,05 | |||

Суммарно другие: | 0,5 | |||

ПХДД/ПХДФ, нг/м3 TEQ3 | 0,1 | То же | То же | |

Значения даны: для металлов - среднее по пробам; для сухих газов, приведенных к стандартным условиям: температура - 273 К, давление - 101,3 кПа, концентрация О2 - 11%.

* Большее значение для приведенного содержания золы Апр более 2,5% ¦ г/МДж, меньшее - для Апр < 0,6% ¦ г/МДж.

**Для котлов с паропроизводительностью до 320 т/ч.

***TEQ - в пересчете на токсичный эквивалент 2, 3, 7, 8 - ТХДД (тетрахлордибензодиоксин).

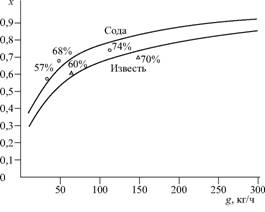

Рис. 3. Зависимость эффективности очистки дымовых газов от хлористого водорода x от расхода подаваемого щелочного реагента g для Череповецкого завода по комплексной переработке ТБО:

О - сода; А - известь

В ходе проведения режимных испытаний выполнялись измерения концентраций вредных веществ до и после газоочистки при различных расходах подачи щелочного реагента в поток дымовых газов. Полученные зависимости степени очистки дымовых газов от вредных компонентов в дальнейшем были использованы для составления режимных карт. В качестве примера на рис. 3 даны кривые, показывающие процент очистки дымовых газов от хлористого водорода в зависимости от расхода подаваемого реагента для Череповецкого завода. Полученные данные аппроксимируются эмпирической формулой

![]() (1)

(1)

где х - процент очистки дымовых газов; g - расход подаваемого щелочного реагента, кг/ч; ki - коэффициент, зависящий от используемого реагента (химического и фракционного состава, количества примесей и др.) и свойств вредного вещества, с которым реагент вступает в реакцию. Коэффициент определяется экспериментально в каждом конкретном случае. Для оборудования, установленного на Череповецком заводе, при взаимодействии с HCl этот коэффициент для соды составил 0,145, для извести - 0,109.

Физическим смыслом выражения (1), по-видимому, является то, что процесс очистки лимитируется диффузией вредных компонентов (HCl, HF, SO2) через слой продуктов химической реакции, образующихся на поверхности зерна. Расчеты по этому выражению показывают, что при увеличении расхода реагента происходит довольно медленное повышение степени очистки дымовых газов от вредных компонентов. Поэтому выбор необходимого количества подаваемого реагента будет зависеть только от обеспечения нормативов по выбросам.

После окончания режимно-наладочных работ на обоих заводах были выполнены контрольные предварительные и приемочные испытания. В объем этих испытаний входило определение теплотехнических параметров котельных агрегатов (в том числе коэффициентов полезного действия), измерение концентраций вредных выбросов в уходящих газах, а также определение качества золошлаковых остатков. Дополнительно в ходе предварительных испытаний на Московском СЗ № 2 было проверено соответствие теплоты сгорания ТБО условиям гарантии (4600 - 8400 кДж/кг), а также выданы рекомендации по устранению присосов в конвективной шахте котла, обеспечению более надежной работы системы шлакоудаления и обоснована необходимость дополнительной проверки расходомера перегретого пара.

Коэффициент полезного действия котельных агрегатов определяли из теплового баланса.

Следует сказать, что в отличие от принятой в теплоэнергетике формы составления теплового баланса, в котором используют удельное количество теплоты (отнесенное к располагаемой теплоте, в первую очередь, к теплоте сгорания топлива) [5], при сжигании ТБО обычно вычисляют абсолютные значения теплоты и тепловых потерь, так как исходная теплота сгорания ТБО, как правило, неизвестна. В общем виде уравнение теплового баланса КА при сжигании ТБО

(2)

(2)

где QK - полное количество теплоты, полезно используемое в КА; Qi - тепловые потери; n - коэффициент полезного действия.

Тепловые потери с уходящими газами (Q2) определяют измерением расхода дымовых газов и газового состава.

Тепловыми потерями от химической неполноты сгорания (Q3) для КА, сжигающих ТБО, можно пренебречь, так как в современных установках среднесуточная концентрация оксида углерода в дымовых газах не превышает 50 мг/м3.

Тепловые потери от механической неполноты сгорания оценивают определением содержания горючих в шлаке (средневзвешенный показатель) по формуле

где Bшл - расход шлака, кг/ч; Wma - влажность шлака, %; Сшл - содержание горючих в шлаке на сухую массу.

Формула (3) дает завышенные результаты, поскольку, как показано в [6], часть горючих находится в шлаке не только в виде коксового остатка с теплотворной способностью 32,7 МДж/кг, но ив виде не успевших выгореть компонентов со средней теплотворной способностью около 19-20 МДж/кг.

Анализ летучей золы, выполненный на СЗ № 2, показал, что тепловыми потерями от механической неполноты сгорания летучей золы можно пренебречь.

Потери тепла от наружного охлаждения определяли, измерив температуру обшивки и температуру воздуха в котельном цехе, по формулам, приведенным в [7]. Потери с теплом шлака вычисляли на основании измерений расхода шлака по температуре шлака на выходе из топки, равной примерно 600°С.

На Московском СЗ № 2 испытания по определению теплотехнических параметров для их последующего сравнения с гарантируемыми проводили в ходе непрерывного 72-часового эксплуатационного периода (комплексного опробования). В течение этого периода проводили 6-часовые опыты: на технологической линии № 1 (ТЛ1) - три опыта, на ТЛ2 - два опыта. По результатам этих опытов рассчитывались средние для каждой установки значения. Перед испытаниями проводили предварительную очистку поверхностей котла, которая отключалась во время опытов. Паропроизво- дительность котла поддерживалась максимально возможной по условиям обеспечения нормального режима горения на решетке (температура в топке, равномерность воспламенения и горения ТБО и др.).

Гарантии поставщика проверялись сравнением гарантированных значений, пересчитанных с условием отклонения теплоты сгорания и температуры питательной воды от расчетных значений, со средними значениями, полученными в опытах, с учетом допусков.

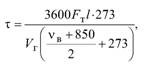

Для определения времени пребывания дымовых газов при температуре более 850°С температура топочных газов измерялась во всех лючках, установленных в топочной камере котла. Измерения температуры газов осуществляли с помощью жезловых термопар и оптического пирометра. Результаты измерений температуры в одном сечении усреднялись. Расход газов измерялся с помощью напорной трубки и за дымососом с помощью штатной трубы Вентури и U-образного манометра. Время пребывания дымовых газов при температуре более 850°С рассчитывалось по формуле

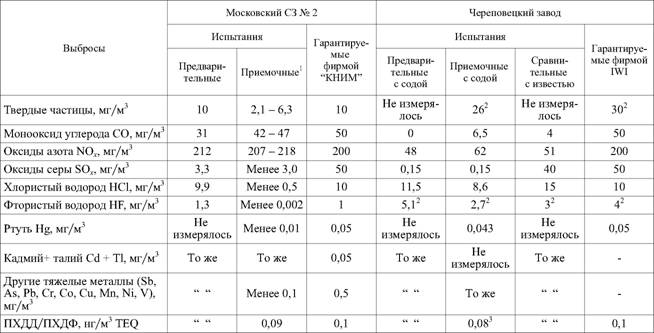

Таблица 2

Сравнение измеренных в период испытаний среднесуточных нормативных выбросов с гарантируемыми

Значения даны для сухих газов, приведенных к стандартным условиям: температура 273K, давление 101,3 кПа, концентрация O2 - 11%.

- Измерения выполнял РосНИЦ Чрезвычайных ситуаций МЗ РФ.

- Средние получасовые значения.

- Измерения выполняло НПО “Тайфун”, г. Обнинск.

(4)

(4)

где l - длина зоны топки, в сечениях которой средняя температура газов превышает 850°С, начиная от места ввода вторичного воздуха, м; F - площадь сечения топочной камеры, м2; VT - объемный расход газов в газоходе за котлом, м3/с; ув - средняя температура газов в топке на уровне ввода вторичного воздуха, °С.

Результаты сравнения измеренных и рассчитанных теплотехнических параметров с гарантируемыми приведены далее.

(4)

| ТЛ1 | ТЛ2 | Гарантируемое значение |

КПД, % | 75,4 | 78,7 | 71,4/71,7 |

Время пребывания топочных газов при температуре не менее 850°С, с | 2,5 | 2,55 | 2,0 |

Теплота сгорания Qi ТБО, кДж/кг | 6240 | 7040 | 4600 - 8400 |

Производительность решетки по ТБО, кг/ч | 7370 | 6615 | 7300/6800 |

|

|

|

|

Числитель - для Qr = 6240 кДж/кг, знаменатель - 7040 кДж/кг.

Таблица 3

Содержание горючих в золошлаковых остатках, образующихся на заводах, сжигающих ТБО

Силикатная часть пробы шлака - это шлак после удаления из него мягкой горючей части (остатки бумаги, картона, пищевых отходов, древесины, пластмассы) и прочной негорючей части (камни, металл, стекло).

Как видно из представленных результатов испытаний, проведенных на СЗ № 2 г. Москвы, гарантии поставщика оборудования в целом выполнялись: термический КПД обеих установок составляет более 70%, что соответствует современным мировым показателям для КА, сжигающих ТБО; время пребывания топочных газов при температуре не менее 850°С было более 2 с.

Анализ результатов приемочных испытаний головной технологической линии Череповецкого завода по комплексной переработке отходов показал, что термический КПД достаточно высокий и составляет 69 - 74%. Основные тепловые потери связаны с теплом уходящих газов, потери с механическим недожогом - не более 3%, потери с теплом в окружающую среду - не более 8%.

Измерения концентраций вредных выбросов с уходящими газами на Московском СЗ № 2 и Череповецком заводе проводили с использованием сертифицированных методик и газоанализаторов. Так, концентрацию летучей золы определяли гравиметрическим методом с помощью автоматического прибора “GRАVIMAT” или в соответствии с РД 34.27.301-91.

Концентрации оксидов углерода, оксидов азота, а также концентрацию кислорода в дымовых газах определяли с помощью сертифицированных в России электрохимических газоанализаторов “QUINTOX”,”Testo Term”,”Ecom-AC+”. Концентрации оксида серы, хлористого водорода, фтористого водорода измеряли методом ионной хроматографии. Концентрацию ПХДД/ПХДФ в дымовых газах определяли хромато-масс-спектрометрическим методом специализированные прошедшие аккредитацию организации.

Из анализа результатов газовых измерений, представленных в табл. 2, видно, что выбранный режим термической переработки ТБО на обоих заводах удовлетворяет гарантируемым показателям, нормирующим экологически безопасные выбросы вредных веществ в атмосферу.

Оценка качества золошлаковых остатков осуществлялась по двум показателям: по содержанию остаточных горючих веществ и концентрации микроэлементов в золошлаковых остатках с целью дальнейшего определения класса опасности последних.

При оценке качества золошлаковых остатков по остаточному содержанию горючих веществ руководствовались гарантируемыми показателями фирмы “КНИМ” (до 5%) для СЗ № 2 и предельными значениями для установок небольшой производительности, приведенными в [8], для Череповецкого завода по переработке ТБО. Так, в [8] показано, что для топки, сжигающей менее 2 т/ч ТБО, с теплотворной способностью 4-8 МДж/кг, содержание в сухом шлаке горючих веществ не должно превышать 18%.

Определение содержания горючих в золошлаковых остатках выполняли на дериватографе по специальной методике. Следует сказать, что использование традиционной методики озоления в муфеле в данном случае неприемлемо, поскольку уменьшение массы навески за счет выжигания органики составляет 30 - 60% общих потерь при прокаливании. Остальное снижение массы вызвано удалением гидратной влаги и разложением карбонатов с образованием СО2. В табл. 3 приведены результаты исследований по определению горючих веществ в золошлаковых остатках, выполненные в процессе предварительных и приемочных испытаний на Московском СЗ № 2 и Череповецком заводе по переработке ТБО. Как видно из табл. 3, в целом содержание горючих веществ не превышает предельных значений, установленных для КА такого типа, сжигающих отходы.

Таблица 4

Предельно допустимые концентрации микроэлементов в почве (ПДКп) и их валовое содержание в золошлаковых остатках московского СЗ № 2 и Череповецкого завода по переработке отходов

| ПДКп | СЗ № 2 | Череповецкий завод | |||

Микроэлемент | Валовое | Подвижные | Шлак | Зола | Шлак | Зола |

Мышьяк As, мг/кг | 2,0 |

| 4,0 | 3 | 107 | 108 |

Кадмий Cd, мг/кг | 0,5 - 2,0 |

| 6,0 | 120 | 18 | 220 |

Кобальт Co, мг/кг |

| 5,0 | 7,0 | 10 | 40 | 29 |

Хром Cr, мг/кг | 90 | 6,0 | 180 | 490 | 286 | 280 |

Медь Cu, мг/кг | 33 - 132 | 3,0 | 930 | 370 | 40 | 290 |

Фтор F, мг/кг |

| 2,0 | 8,6 | 10 |

|

|

Ртуть Hg, мг/кг | 2,1 |

| 0,09 | 16,9 | 13 | 3100 |

Марганец Mn, мг/кг | 1000 |

| 330 | 610 | 550 | 290 |

Никель Ni, мг/кг | 20 - 80 | 4,0 | 22 | 41 | 185 | 100 |

Свинец Pb, мг/кг | 32 - 130 | 6,0 | 2800 | 1960 | 620 | 1900 |

Сурьма Sb, мг/кг | 4,5 |

| 44 | 190 |

|

|

Ванадий V, мг/кг | 150 |

| 15 | 16 |

|

|

Цинк Zn, мг/кг | 55 - 220 | 32,0 | 1270 | 3200 | 2600 | 330 |

ПХДД/ПХДФ, пг/г TEQ | 0,13 |

| 1,91 | Не определялось | 20,82 | Не определялось |

- Измерения выполнял РосНИЦ Чрезвычайных ситуаций МЗ РФ.

- Измерения выполняло НПО “Тайфун”, г. Обнинск.

Концентрации микроэлементов в золошлаковых остатках измеряли следующим образом. Подавляющее большинство микроэлементов (Ni, Pb, Co, Cr, Cu, Mn, V, Sn, Cd, Tl и др.) определяли атомно-абсорбционным методом, рекомендованным ISO. Мышьяк и фтор - по РД 34.44.218-96 и РД 34.44.213-96 соответственно. Измерение концентраций ПХДД/ПХДФ выполняли организации, прошедшие аккредитацию на право официального признания технической компетенции лаборатории в области анализа диоксинов по методикам, аттестованным в системе государственных стандартов РФ (для Московского СЗ № 2 - Рос- НИЦ Чрезвычайных ситуаций МЗ РФ; для Череповецкого завода - НПО “Тайфун”, г. Обнинск).

Осредненные результаты исследования золошлаковых остатков на содержание микроэлементов приведены в табл. 4. Следует сказать, что несмотря на то, что по большинству компонентов их содержание превышает предельно допустимую концентрацию в почве, расчеты, выполненные по Временному классификатору токсичных промышленных отходов и методическим рекомендациям по определению класса токсичности промышленных отходов № 4286-87, утвержденному Минздравом СССР и ГК НТ СССР 13/V 1987, показывают, что и шлак, и зола как СЗ № 2, так и Череповецкого завода относятся к IV малоопасному классу токсичности.

После завершения комплекса работ по наладке процессов термической переработки и проведению контрольных испытаний оба завода приняты в промышленную эксплуатацию (Московский СЗ № 2 - с 1999 г.; Череповецкий завод по переработке ТБО - с 2000 г.).

Список литературы

- Wolter H. C. Renewable energy in district heating - News from DBDH, 2000, № 4.

- Проблемы энергетического использования твердых бытовых отходов и внедрение разработок ВТИ на мусоросжигательных заводах / Тугов А. Н., Эскин Н. Б., Литун Д. С. и др. - Электрические станции, 1996, № 7.

- Перспективные воздухоохранительные технологии в энергетике / Глебов В. Н., Зыков А. М., Ходаков Ю. С. и др. - В сб.: Развитие теплоэнергетики. М.: ВТИ, 1996.

- Эскин Н. Б., Тугов А. Н.Изюмов М. А. Разработка и анализ различных технологий сжигания бытовых отходов. - В сб.: Развитие технологий подготовки и сжигания топлива на электростанциях. М.: ВТИ, 1996.

- Тепловой расчет котельных агрегатов. Нормативный метод. С.-Пб.: НПО ЦКТИ, 1998.

- Vosteen B., Beyer J. Obtainable Residual Carbon Content in Slags and Ashes from Waste Incineration Systems. - VGB Power Tech, 2000, № 9, 10.

- Кутателадзе С. С. Теплопередача и гидродинамическое сопротивление. Справочное пособие. М.: Энергоатомиздат, 1990.

- Павличек Я. Мусоросжигающие установки небольшой производительности для переработки твердых бытовых отходов. - Энергетик, 1993, № 10.