ОПЫТ ОСВОЕНИЯ МАЛОГАБАРИТНЫХ СИСТЕМ ПЫЛЕПРИГОТОВЛЕНИЯ С МЕЛЬНИЦАМИ-ВЕНТИЛЯТОРАМИ

Дунский В. Д., Толчинский Е. Н., кандидаты техн. наук, Варанкин Г. Ю., инж. ВТИ, Западный филиал

Системы пылеприготовления с мельницами- вентиляторами (МВ) широко применяются для котлов, сжигающих влажные топлива, в том числе и для котлов блоков 800 МВт Канско-Ачинского топливно-энергетического комплекса. Несмотря на использование в конструкции котла ряда прогрессивных решений, принципиально он является увеличенной копией традиционных котлов. Из-за огромных размеров (высота котла достигает 100 м) строительство и эксплуатация котла сопряжены с рядом трудностей. Поэтому уменьшение размеров котлов и их составных частей, в частности, систем пылеприготовления, является важной народнохозяйственной задачей.

Основными узлами традиционных систем пылеприготовления с мельницами-вентиляторами (МВ), кроме самой мельницы, являются сепаратор (как правило, инерционного типа), газозаборная и сушильная шахты. Бессепараторные системы применяются редко несмотря на то, что абразивный износ рабочих органов МВ в этом случае уменьшается примерно в 3 раза, однако существенно ухудшается гранулометрический состав пыли [1].

Газозаборная шахта подключается к верхней части топки и представляет собой громоздкое устройство с многослойными стенками, обеспечивающими термостойкость (температура отбираемых газов достигает 1000 °C) и приемлемые потери тепла в окружающую среду (температура наружной поверхности не должна превышать 55 °C). Масса одной такой шахты мощного котла достигает 250 т. Наряду с высокими капитальными затратами возникающие термические напряжения и шлакование внутренней поверхности обусловливают низкую надежность газозаборных шахт и повышение эксплуатационных издержек [2].

Высокая материалоемкость и повреждаемость газозаборных шахт, в том числе и выполненных из газоплотных панелей, охлаждаемых водой, а также неблагоприятные условия для полного выгорания топлива из-за совмещения уходящих и рециркуляционных газов в зоне топки между горелками и газозаборными окнами обусловили поиски новых схемных решений. В частности, в литературе рассматриваются варианты подключения газозаборных шахт к нижней, относительно горелок, части топки и обосновано преимущество применения такой схемы при сжигании канско-ачинских бурых углей [3, 4, 5]. Однако из-за нетипичности технических решений и высокой температуры газов в месте отбора- такие схемы до сих пор не реализованы на котлах большой мощности.

В ЗапВТИ разработана система пылеприготовления с МВ и нижним отбором топочных газов на сушку топлива, в схеме которой отсутствует сепаратор и газозаборная шахта (рис. 1, а), [6, 7, 8]. Питатель сырого топлива 1 течкой 2 подключен непосредственно к топке 3 котла таким образом, что топливо поступает на скат холодной воронки, покрытый в зоне движения топлива полосой из износостойкого материала, и ссыпается к устью воронки, к которому коротким патрубком 4 подключена МВ 5.

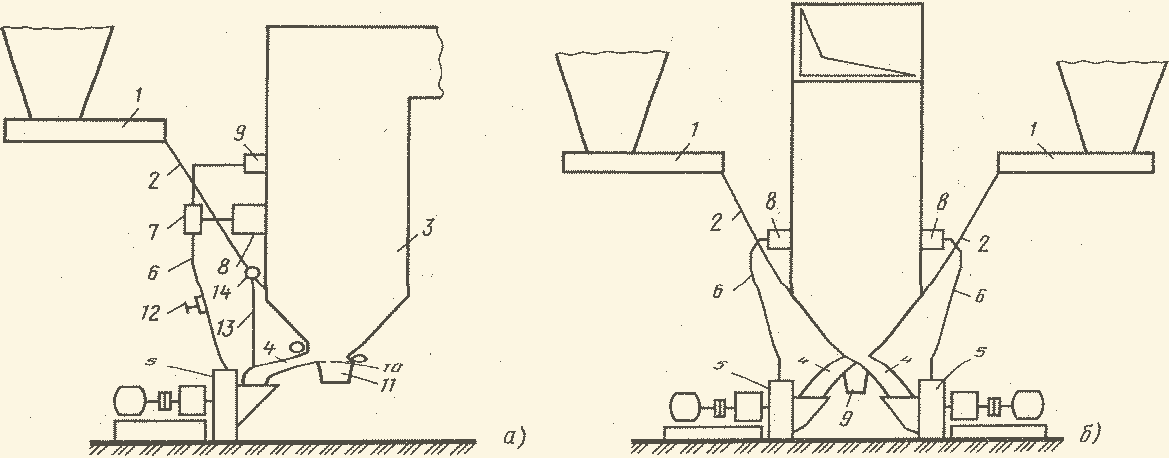

Рис. 1. Схемы малогабаритных систем пылеприготовления с мельницами-вентиляторами:

а — с односторонней компоновкой пылеприготовительного оборудования; б — с симметричным расположением пылеприготовительного оборудования по обе стороны топки, для котлов с Т-образной компоновкой:

1 — питатель сырого топлива; 2 — течка; 3 — топка котла; 4 — топливогазозаборный патрубок; 5 — мельница-вентилятор; 6 — пылепровод; 7 — пылеконцентратор; 8 — основная горелка; 9 — сбросная горелка; 10 — дожигательная решетка; 11 — шлакоприемник; 12 — шибер; 13 — сбросная труба; 14 — шибер

Топливо вместе с высокотемпературными газами поступает в МВ на размол, и образовавшаяся пыль транспортируется сушильным агентом по пылепроводу 6 через пылеконцентратор 7 (в схемах с пылеконцентратором) к основной 8 и сбросной 9 горелкам. Для дожигания провала в нижней части холодной воронки установлена решетка 10, на которой также накапливается опадающий со стен топки шлак и сбрасывается в шлакоприемник 11.

Для регулирования температуры аэросмеси за МВ применена присадка горячего воздуха в патрубок 4, а также шибер 12 для регулирования количества просасываемых через систему газов. На одном из реконструированных котлов с этой же целью выполнена система сброса части торфа по металлической трубе 13 непосредственно во всасывающий патрубок 4 путем изменения положения перекидного шибера 14.

При таком решении отпадает необходимость в газозаборной шахте, а топка и короткий наклонный патрубок между топкой и МВ выполняют функции сушильной шахты. Топка в какой-то мере является и сепаратором, так как прошедшие через систему и несгоревшие в факеле крупные частицы топлива под действием гравитационных сил выпадают в холодную воронку и вместе с топливом возвращаются на повторный помол в МВ, чем обеспечивается многократная циркуляция несгоревших частиц топлива в системе пылеприготовления.

Принятое схемное решение оказывает влияние и на процесс догорания частиц топлива в топке. Уже на уровне размещения горелок размыкаются потоки уходящих и циркулирующих газов, и скорость газов в топке над горелками, а также время пребывания частиц топлива в топке остаются такими же, как и в топках с воздушной сушкой топлива. Отмеченные преимущества реализованы при внедрении таких систем пылеприготовления на пяти котлах Рошальской ТЭЦ. Котлы БКЗ-75-39ФБ в заводском исполнении были оборудованы двумя индивидуальными системами пылеприготовления прямого вдувания с молотковыми мельницами ШМТ-1300/2004/703, шахтными гравитационными сепараторами и воздушной сушкой торфа. Основным топливом ТЭЦ является фрезторф, поставляемый близлежащими торфопредприятиями. Низкое и меняющееся в широких пределах качество фрезторфа сильно усложняло эксплуатацию котлов. Показатели надежности котлов из-за пульсаций факелов и имевших место многочисленных хлопков, и взрывов были низкими. Расход вспомогательного топлива (мазута) достигал 50 % по теплу в связи с высокой влажностью торфа, достигающей 58 %. КПД котлов (брутто) находился в пределах 84—86 %, причем потери тепла с механическим недожогом составляли 1,25—2,32 % даже при расчетном качестве торфа. Поэтому было принято решение о реконструкции систем пылеприготовления и топок с применением газовой сушки топлива вместо воздушной.

Необходимость привязки нового пылеприготовительного оборудования к существующим котельным установкам не позволила во всех случаях принимать оптимальные решения. Это выразилось, в частности, в вынужденной фронтовой компоновке питателей сырого топлива, МВ и горелок обеих систем котла, в относительно небольшом угле наклона (около 35°) соединительного патрубка между топкой и МВ и др.

В целом реконструкцией решена главная задача: повысилась надежность котлов. За время эксплуатации по настоящее время (первый котел реконструирован в 1978 г., а последний в 1981 г.) не было хлопков или взрывов. Содержание СО2 в сушильном агенте за МВ не снижается ниже 4 %. ТЭЦ обеспечивает плановые показатели по выработке тепловой и электрической энергии, снижен расход высокодефицитного топлива на подсветку до 10—20 % по теплу.

Проведенные исследования сушки и размола фрезерного торфа в новых системах пылеприготовления показали, что размол торфа в МВ достаточно эффективен. Это подтверждается зерновыми характеристиками исходного торфа и готовой пыли, выдаваемой МВ, которые представлены на рис. 2. Так, например, если полные остатки на ситах 2500 мкм и 90 мкм для исходного торфа соответственно составляли 15 и 80 %, то готовая пыль характеризуется следующими полными остатками: R2500=1 %; R90=45 %. Пыль, поступающая в сбросную горелку после пылеконцентратора, характеризуется малыми значениями полных остатков, так R90=8-9 %; R400=1,0 % (рис. 2, кривая 3). Удельные расходы электроэнергии на пылеприготовление составляют Эпп=5,5- 6,5 кВт-ч/т, что соответствует рекомендуемым значениям на подготовку фрезерного торфа в системах пылеприготовления с МВ.

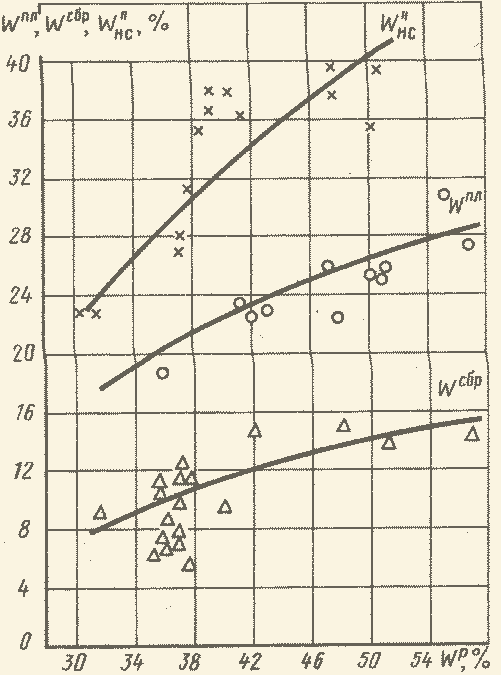

На рис. 3 представлены графики изменения влажности топлива на входе в МВ в зависимости от исходной влажности фрезерного торфа. Топливо, поступающее в МВ, проходит предварительную подсушку при движении по скату холодной воронки и в коротком газозаборном патрубке. Результаты исследований показали, что влажность топлива на входе в МВ существенно уменьшается и составляет величину W"нс=40,0-24,0 % в зависимости от начальной влажности и расхода топлива. Если принять долю съема влаги во всей пылесистеме, равной 1,0, то в зависимости от загрузки пылесистемы фрезерным торфом доля съема влаги в топке и газозаборном патрубке изменяется в пределах а=0,15-0,8, причем, меньшая величина относится к более высокой загрузке МВ топливом. Количество влаги, удаляемое из 1 кг топлива, в опытах находилось в пределах ΔW=0,25-0,4 кг/кг. Более высокому значению температуры аэросмеси соответствует более низкое значение влажности пыли. Опыт эксплуатации показал, что наиболее эффективно системы пылеприготовления работают при температуре аэросмеси tас= 130-160 °C и температуре газов перед МВ (после газозаборного патрубка) — 350-450 °C.

Рис. 3. Графики зависимости влажности готовой пыли за МВ Wпл, пыли в сбросной горелке Wсбр, топлива на входе в МВ W"нсот начальной влажности фрезерного торфа

Рис. 2. Кривые фракционного состава исходного фрезерного торфа (1), пыли за мельницей-вентилятором (2) и в сбросной горелке (3)

Рис. 4. Кривые фракционного состава исходного назаровского угля (1), угля перед МВ (2), пыли за МВ (3) и пыли в сбросной горелке (4) при размоле в бессепараторной малогабаритной пылесистеме с МВ и нижним отбором газов на сушку топлива.

Достигнуто снижение потерь тепла с механическим недожогом, которые после реконструкции составляют 0,8—1,3 % и повышение КПД котлов (брутто) до 86—87 %.

В качестве первой оценки пригодности таких пылесистем для котлов, сжигающих канско-ачинские бурые угли, в опытном порядке на одном из реконструированных котлов в течение более двух суток было сожжено около 1100 т дробленого назаровского бурого угля, поставленного Назаровской ГРЭС. Из-за кратковременности опыта никаких работ по реконструкции оборудования для приспособления его к отличающемуся по характеристикам топливу не производилось.

Bo время опытов обеспечивалась близкая к номинальной нагрузка котла (0,83—0,9 Dном) при работе одной системы пылеприготовления с минимальной производительностью питателя. Для достижения расчетного коэффициента избытка воздуха в топке дополнительно подавался воздух через вторую горелку неработающей пылесистемы.

Опытное сжигание назаровского угля показало принципиальную приемлемость малогабаритных систем для котлов, сжигающих канско- ачинские бурые угли. Горение было интенсивным и устойчивым, пульсации факела не наблюдалось. Из-за отсоса газов через холодную воронку факел вытянут вниз, температура его в зоне отбора (по оптическому пирометру) была около 1100 °C.

Наряду с этим имели место и отрицательные факторы, обусловленные как недостатками схемного решения, так и перегрузкой МВ и горелки из- за невозможности совместной работы обеих пылесистем по уровню температур элементов МВ. Поскольку плотность угля значительно выше плотности торфа, в начале его подачи относительно крупные куски ссыпались по скату холодной воронки, не увлекались потоком газов в патрубок между топкой и МВ, и откладывались на дожигательной решетке, образовывая скат со стороны задней стенки топки. Форма и размеры этого ската в течение всего времени работы котла на угле оставались неизменными, поступающий на него уголь скатывался вниз и поступал в соединительный патрубок и далее в МВ. При длительной эксплуатации это привело бы к повышению износа мелющих органов МВ, так как удаление из топки негорючих компонентов (шлак, металл и др.) исключалось.

Потери тепла с мехнедожогом q4 были высокими и достигали 7 %. Это вызвано рядом причин: перегрузкой по топливу одной работающей МВ, невозможностью подачи через одну горелку необходимого количества воздуха для сжигания почти двойного (по сравнению с расчетным) количества топлива и присосами в топку, превышающими нормативные в 4—5 раз.

Результаты ситового анализа пыли указывают на грубый помол (рис. 4). Содержание фракций R1000 значительно превышало рекомендуемую величину и составляло: R1000=9 % в сбросной и R1000=30 % в основной горелках. Очевидно, такой фракционный состав пыли имел место не только из-за перегрузки мельницы топливом, но и явился следствием недостаточной сепарационной способности топки.

Повысить сепарационный эффект топки и улучшить поступление топлива в топливогазозаборные окна позволяет выполнение малогабаритной системы пылеприготовления по схеме, изображенной на рис. 1,6 [9] с компоновкой пылеприготовительного оборудования по обе стороны топки. В этом случае движущееся вдоль скатов холодной воронки топливо попадало бы в противоположные топливогазозаборные окна и в применении к крупным котлам можно было бы отказаться от дожигательной решетки. По этому показателю такое компоновочное решение является предпочтительным, особенно для котлов, сжигающих высоковлажные бурые угли. Вместе с тем применительно к бурым углям размыкание на уровне горелок уходящих и направляемых в пылесистемe газов может оказаться недостаточным для обеспечения нормативных показателей по мехнедожогу, что обусловит необходимость установки упрощенных сепараторов. Для предотвращения износа мелющих органов МВ шлаком, опадающим со стен топки, в схеме рис. 1, б между всасами соседних патрубков 4 размещены шлакоприемники 11, из которых опавший шлак периодически или непрерывно сбрасывается в систему золоудаления.

На основе накопленного опыта освоения малогабаритных систем пылеприготовления институтом разработан технический проект комплекса пылеприготовительных (с применением мельниц-вентиляторов), горелочных и топочных устройств для сжигания канско-ачинских углей применительно к котлу ПК-38.

Выводы

- Освоено экономичное сжигание торфов низкого качества в котлах с малогабаритными, частично совмещенными с топкой, системами пылеприготовления с мельницами-вентиляторами.

- В кратковременном опыте (около двух суток) подтверждена принципиальная возможность сжигания канско-ачинских углей в топках котлов с малогабаритными системами пылеприготовления с МВ.

- Для котлов, сжигающих влажные бурые угли и фрезерный торф, предложены перспективные бессепараторные малогабаритные системы пылеприготовления с симметричной компоновкой пылеприготовительного оборудования по обе стороны топки.

СПИСОК ЛИТЕРАТУРЫ

- Лебедев А. Н. Подготовка и размол топлива на электростанциях. М.: Энергия, 1969.

- Левит Г. Т. Пылесистемы с мельницами-вентиляторами Мощных зарубежных энергоблоков. — Теплоэнергетика, 1980, № 8, 9.

- Процайло М. Я., Журавлев Ю. А. О выборе способа сушки топлива при сжигании канско-ачинских бурых углей. — Теплоэнергетика, 1982, № 11.

- Патент № 3113776 (ФРГ). Способ горения топлива и устройство для его осуществления. Опубл. Изобретения в СССР и за рубежом, 1983, № 5.

- Патент № 1225335 (ФРГ). Устройство рециркуляции дымовых газов для системы пылеприготовления паровых котлов. Опубл. Изобретения в СССР и за рубежом, 1967.

- А. с. 279853 (СССР). Система пылеприготовления. Опубл. Б. И., 1970, № 7.

- А. с. 920319 (СССР). Устройство для сжигания топлива. Опубл. Б. И., 1982, № 14.

- А. с. 901735 (СССР). Система подачи твердого топлива в топку. Опубл. Б. И., 1982, № 4.

- А. с. 896322 (СССР). Система пылеприготовления. Опубл. Б. И., 1982, № 1.