Особый интерес представляло изучение причин образования трещин в горячих зонах корпусных деталей турбин после различных сроков эксплуатации. Для оценки характера повреждения было проведено исследование образцов, вырезанных из мест развития глубоких трещин.

На ЦСД одной из турбин трещина была обнаружена после 235 тыс. ч эксплуатации. Располагалась трещина в самой горячей части корпуса - в районе паровпуска с выходом на поверхность разъема (рис. 1). Следует отметить, что за время эксплуатации корпус контролировался 6 раз в объемах, установленных действующим РД. Все обнаруженные трещины были выбраны и наиболее глубокие выборки заварены. В периоды последних ремонтных кампаний при наработке турбины 150- 170 тыс. ч устранение дефектов вызывало значительные затруднения. Трещина у паровпуска из-за недоступности не была устранена полностью. Была сделана вырезка из зоны трещины так, что одна сторона вырезанного образца была поверхностью излома, образовавшегося при распространении трещины.

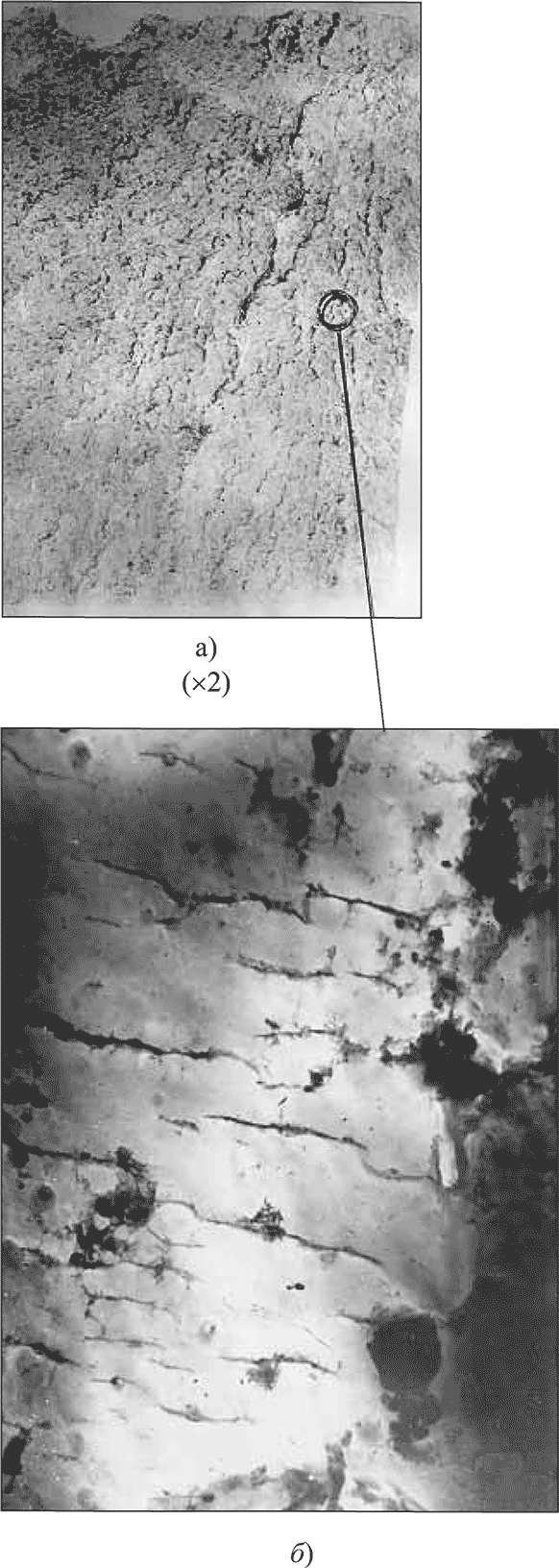

Как показало проведенное исследование, в изломе имеются два вида поверхностей разрушения. Вниз от поверхности разъема расходятся прерывистые бороздки различной высоты, что характерно для усталостного разрушения (рис. 2). При удалении от кромки образца размер бороздок уменьшается и на расстоянии 15-20 мм ступеньки сменяются мелким ямочным рельефом. В этом участке излома обнаружено большое число ямок различных размеров, вытянутых в одном направлении, что характерно для вязкого внутризеренного разрушения. По данным металлографических исследований структура стали корпуса ферритокарбидная. Трещины, идущие от поверхности излома, имеют транскристаллитный характер. Электронно-микроскопические исследования тонкой структуры показали наличие участков с различной плотностью дислокаций. Образование такой структуры происходит, как правило, при действии динамичной нагрузки.

Рис. 2. Вид поверхности излома образца из корпуса ЦСД, вырезанного в месте трещины в районе паровпуска:

а - общий; б - у внутренней образующей паровпускного отверстия

В процессе эксплуатации в структуре металла накопилась высокая повреждаемость в виде микропор размером 0,7 - 0,9 мкм. Одиночные поры расположены по границам ферритных зерен, но имеются и цепочки пор. Механические свойства металла корпуса ЦСД удовлетворяют требованиям технических условий ЛМЗ для отливок.

Проведенное исследование показало, что причиной образования трещин является совместное действие механизмов ползучести и циклической усталости. Установлена возможность восстановления целостности данного участка методом сварки. Устранение дефекта производилось следующим образом: на горизонтальном участке разъема в месте примыкания к отверстию под шпильку установлен “гужон” на глубину порядка 200 мм. В вертикальной плоскости со стороны отверстия под паровпуск трещина выбрана до установленного “гужона”. Выборка заварена с проваркой (лужение) первых слоев электродами ЦТ-28 (на никелевой основе) при последующем заполнении электродами ЭА-395/9.

Параметр | Номер турбины | |||

1 | 7 | 3 | 5 | |

σв, МПа | 478 | 510 | 455 | 422 |

Ϭ0,2, МПа | 312 | 392 | 250 | 290 |

δ,% | 33,6 | 26,4 | 28,5 | 28,4 |

ψ, % | 75,0 | 76,8 | 74,1 | 72,8 |

KCU, кДж/м2 | 1400 | 100 | 1100 | 100 |

НВ | 137 | 146 | 135 | 126 |

После заварки вертикального участка сделана выборка на горизонтальном участке по верхней образующей паровпускного патрубка, затем заварена по указанной технологии. Учитывая усталостный характер трещин, было выполнено усиление паровпускных камер слева и справа в зоне выявленных дефектов с установкой для дополнительной жесткости косынки из паропроводной трубы (сталь 12Х1МФ), заглубленной в тело цилиндра на 25 - 30 мм.

Через 2 года эксплуатации, что составило 18 000 ч, турбина была остановлена для анализа состояния отремонтированных участков. Осмотр с применением неразрушающего контроля показал отсутствие дефектов и турбина была допущена для дальнейшей эксплуатации.

На корпусе ЦВД той же турбины были обнаружены две трещины, идущие от поверхности разъема вниз по кромке отверстия под паровпуск. Трещины были полностью выбраны механическим способом, глубина выборок достигала 50 мм. Для усиления жесткости конструкции в тело цилиндра были врезаны косынки из стали 12Х1МФ. Сварка производилась аналогичным образом.