Ермолаев В. В., Сосновский А. Ю., Шкляр А. И., Великович М. В., Фертиков М. В., Мурманский Б. Е., Мительман Μ. М.

Проблемы, связанные с затрудненными перемещениями корпусов подшипников, периодически возникают почти на всех типах многоцилиндровых паровых турбин. В последние 5-10 лет из-за сложившейся в энергетике ситуации, приведшей к частым пускам, остановам и работе на переменных режимах турбин большой единичной мощности, случаи затрудненных перемещений корпусов подшипников участились.

Нарушения процесса теплового расширения многоцилиндровых турбин, проявляющиеся в скачкообразном перемещении корпусов подшипников, повышенных, против нормативных, кручениях поперечных ригелей фундаментов (наклонах корпусов подшипников), невозвращении цилиндров в исходное положение после полного остывания турбины, повышенном нагреве колодок упорного подшипника, вызывают увеличение вибрации, износ радиальных и осевых уплотнений цилиндров, поломку соединительных болтов муфт, повреждения подшипников [1].

Нарушения нормального процесса тепловых расширений приводят к увеличению времени пуска турбины, дополнительным неплановым пускам и остановам, ограничению мощности агрегата, и, как следствие, - к лишним затратам топлива.

В качестве основных причин нарушения нормальной работы систем тепловых перемещений в [2] указывают:

большие силы трения между подошвой корпуса подшипника и фундаментной рамой;

заклинивание шпоночного соединения “корпус подшипника - продольная шпонка”.

Для нормализации работы систем тепловых расширений различных типов турбин многими организациями предлагался ряд конструктивных и

эксплуатационных мер, обобщением которых стал комплекс мероприятий, рекомендуемый [1]. Опыт работ по нормализации тепловых расширений показал, что выполнение единичных мероприятий не всегда приносит требуемые результаты. С другой стороны, выполнение всего объема рекомендованных [1] мероприятий, гарантирующее устранение причин нарушений, является весьма трудоемкой и дорогостоящей работой.

Опыт наладки турбоагрегатов в Свердловэнерго показывает, что для надежного и долговременного исключения причин затрудненных тепловых перемещений корпусов подшипников необходимо: обеспечить стабильные характеристики поверхностей скольжения корпусов подшипников с приемлемым коэффициентом трения;

исключить защемления в поперечных шпоночных соединениях;

минимизировать усилия, действующие на цилиндры и корпуса подшипников турбины со стороны присоединенных трубопроводов.

За 10 лет, прошедших со времени выхода в свет [1], разработаны и внедряются новые материалы и покрытия для снижения и стабилизации сил трения на поверхностях скольжения корпусов подшипников. Среди них, в качестве наиболее перспективных, можно назвать: съемные пластины из композиционных материалов, в которых применяется бронза; различные эпиламирующие составы, наносимые на поверхности скольжения корпусов подшипников.

Хорошо зарекомендовало себя и получило широкое распространение использование для снижения сил трения на поверхности скольжения корпусов подшипников металлофторопластового покрытия. Не оправдало себя применение спецпасты ВТИ - ЛМЗ, изготавливаемой из дисульфида молибдена.

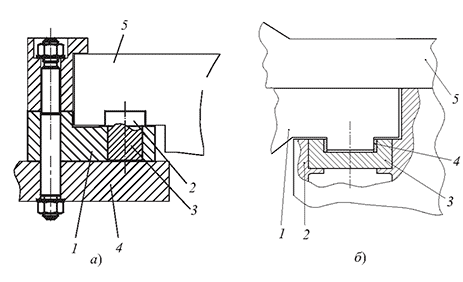

Рис. 1. Поворотные поперечные шпонки конструкции ОАО “Теплоэнергосервис-ЭК”:

а - для турбин ЛМЗ и ТМЗ: 1 - основание; 2 - поворотный зуб; 3 - шип; 4 - корпус подшипника; 5 - лапа цилиндра; б - для турбин НПО “Турбоатом”: 1 - лапа с выступом; 2 - корпус подшипника; 3 - диск с пазом; 4 - регулировочные пластины; 5 - опорная лапа

Исследования, выполненные на турбинах типа Т-100/120-130 ТМЗ и К-300-240 ХТЗ, установленных на станциях Свердловэнерго, показали, что наиболее эффективным способом исключения защемлений в поперечных шпоночных соединениях является замена штатных поперечных шпонок на поворотные поперечные шпонки [3,4]. Принципиальные схемы поворотных шпонок для различных типов устройств сочленения цилиндров и корпусов подшипников, которые были разработаны ОАО “Теплоэнергосервис-ЭК” и начиная с 1994 г. широко устанавливаются на турбинах различных типов, показаны на рис. 1. Опыт эксплуатации модернизированных турбин (более 20) показал высокую надежность поворотных шпонок.

Конструкция поворотной поперечной шпонки допускает свободные угловые перемещения в горизонтальной плоскости лап цилиндров и опорных “крыльев” корпуса подшипников относительно друг друга, сохраняя при этом способность передавать осевые усилия от лап цилиндра на корпус подшипника. При температурных деформациях цилиндров и корпусов подшипников лапа цилиндра вместе с поворотным элементом имеет возможность поворачиваться в горизонтальной плоскости относительно корпуса подшипника, компенсируя изменение положения лапы в горизонтальной плоскости. Для снижения сил трения на контактные поверхности поворотных шпонок могут наноситься твердосмазочные покрытия ВТИ (возможно использование съемных пластин конструкции ВТИ).

ВТИ также рекомендована схема определения “осевой податливости” модернизированных узлов сочленения цилиндров и корпусов подшипников (поворотных шпонок и разрезных шпонок ЦКТИ).

Рис. 2. Определение разворотов лап цилиндра и “крыльев” корпусов подшипников:

а - выставление нулевого положения для измерения угла поворота; б - определение суммарного разворота

Для турбин типа Т-100/120-130 ТМЗ целесообразность замены поперечных шпонок на поворот определялась по взаимным угловым перемещениям лап цилиндров и опорных “крыльев” корпусов подшипников. Исследования проводились на двух турбинах Ново- Свердловской ТЭЦ: ст. № 2, имеющей модернизированную систему тепловых расширений, и ст. № 3, имеющей штатную систему тепловых расширений. Аналогичные исследования были выполнены ОАО “Теплоэнергосервис-ЭК” после модернизации системы тепловых расширений на турбине Т-100/120-130 ст. № 3 Северной ТЭЦ Ленэнерго. На всех турбинах исследования выполнялись во время пусков из холодного состояния.

Для определения взаимных угловых перемещений лап цилиндров и “крыльев” корпуса подшипников была разработана специальная оптическая установка [5], позволяющая измерять суммарные развороты (угловые деформации) лап цилиндров и суммарные развороты опорных “крыльев” корпусов подшипников. Комплект оснастки для определения суммарного разворота “крыльев” корпуса подшипников или опирающихся на них лап цилиндра (рис. 2, а) содержит две вертикальные стойки: на одной из стоек закреплена зрительная труба типа “Микко” ЗТ30Х, имеющая прицельную сетку, и шкала с подсветкой; на другой стойке закрепляется отражающее зеркало. Стойки комплекта устанавливаются попарно на лапы цилиндра, опирающиеся на корпус подшипника и на опорные “крылья” корпусов подшипников. Перед проведением исследований зрительная труба и отражающее зеркало выставляются таким образом, чтобы перекрестие окуляра совпадало с началом отсчета (серединой шкалы).

Рис. 3. Изменение суммарных разворотов лап цилиндров и опорных “крыльев” корпусов подшипников турбины Т-110 ст. № 2 Ново-Свердловской ТЭЦ во время пуска:

1 - разворот лап ЦВД; 2 - разворот “крыльев” со стороны ЦСД; 3, 6- взаимные угловые перемещения “крыла” и лапы соответственно ЦВД и ЦСД; 4 - разворот “крыльев” со стороны ЦВД; 5 - разворот лап ЦСД; 7,8- температура металла фланцев ЦВД соответственно слева и справа; 9,11 - абсолютное перемещение соответственно КП1 и КП2; 10 - активная мощность

При угловом перемещении (развороте) лап или “крыльев” корпуса подшипников видимая точка шкалы, совпадающая с перекрестием, смещается от начального положения на величину а (рис. 2, б). Суммарный разворот лап или “крыльев” корпуса подшипников β определяется по формуле β = a/2L.

При обработке результатов измерений разворотов лап цилиндров и “крыльев” корпуса подшипников принималось, что увеличение суммарного угла разворота соответствует схождению лап цилиндра и деформированию “крыльев” корпусов подшипников в сторону от цилиндров.

Взаимные угловые перемещения лап цилиндров и “крыльев” корпуса подшипников определялись как половина разности суммарных угловых деформаций лап цилиндра и соответствующих “крыльев” корпуса подшипников: применяемая методика не позволяет выделить угловые деформации каждой лапы из пары и каждого опорного “крыла”. Такой подход основан на допущении, что угловые деформации симметричны, и позволяет оценить минимально возможные значения взаимных угловых перемещений.

Для более наглядного представления и оценки результатов измерений, выполненных на турбинах с поворотными поперечными шпонками, было введено понятие “эквивалентного зазора”, который соответствует зазору в паре “призматическая поперечная шпонка - паз”, обеспечивающему отсутствие контактов элементов сочленения при тех же их взаимных угловых перемещениях, какие зафиксированы для поворотных шпонок. “Эквивалентный зазор” определяется как значение взаимных угловых перемещений лап цилиндров и “крыльев” корпуса подшипников, умноженное на ширину лапы.

Кроме указанных специальных измерений, во время испытаний регистрировались параметры работы системы тепловых расширений: абсолютные тепловые перемещения корпусов подшипников, изменения уклонов корпусов подшипников или соответствующих ригелей, поперечные перемещения лап ЦВД и ЦСД относительно корпусов. Параметры, характеризующие режим работы турбоагрегата (частота вращения ротора, нагрузка, температуры цилиндров и др.), регистрировались по показаниям штатных приборов.