В результате проведенных во ВНИИАМ исследований устройств двухступенчатой промывки пара при различных давлениях и при солесодержании концентрата от 40 до 80 г/кг на модели испарителя и в натурных условиях Новочеркасской ГРЭС получены зависимости содержания иона Na+ от числа К, представленные на рис. 6. На этом же графике (линия 4) нанесены точки, характеризующие концентрацию в дистилляте испытанной модели испарителя, полученные как средняя арифметическая концентрация натрия во вторичном паре по результатам опытов для 0,37 м/с, для W"0 = 0,56 м/с, для 0,53 м/с,

для W"0 = 0,68 м/с. Полученное среднее арифметическое умножено на коэффициент 0,1 с учетом ожидаемой эффективности второй ступени очистки пара 90% [9]. Как видно из рис. 6 и подтверждено сравнительными испытаниями [3, 10], при работе в стабильном режиме эффективность испарителей с паропромывочными листами и с набивкой близка.

Вторая серия экспериментов предусматривала изучение влияния высоты парового объема на влажность вторичного пара после набивки. Опыты проводились в докризисной по скорости в набивке области со скоростями, меньшими или равными 70% Wкр. Как уже отмечалось, в переменных режимах работы турбоустановки не всегда удается обеспечить минимальную высоту парового объема

на уровне 1000 мм, что приводит к забросу концентрата на паропромывочное устройство и режиму ухудшенного качества вторичного пара.

По этой причине исключительное значение имеет эффективность работы набивки при минимальных высотах парового объема. Исследованию этой проблемы были посвящены эксперименты, результаты которых приведены на рис. 7 и 8. В опытах замерялись концентрации натрия в паре перед набивкой и за ней. Для расчета высоты парового объема использовалась зависимость МЭИ, которая для высоты парового объема до 0,8 м и в интервале давлений 0,12-18,2 МПа дает хорошую сходимость с результатами измерений [8].

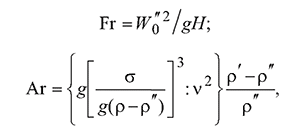

В приведенных уравнениях значения критериев Фруда и Архимеда могут быть определены следующим образом:

где (р' - р") - плотность воды и пара при насыщении, кг/м3; σ - поверхностное натяжение, Н/м; II - высота парового объема, м; g - ускорение свободного падения, м/с2; W"0 - приведенная скорость вторичного пара, м/с; v - кинематическая вязкость, м2/с.

Формула (5) была использована для расчетного определения значений функций Н=f( 1-х)', W0 по экспериментально определенным значениям (1-х)' и W0. Результаты расчетов для параметров воды и пара при 1,0 МПа показали, что для полученных значений (1-х)' высота паровой зоны между зеркалом испарения и паропромывочным устройством при всех испытательных значениях W0 от 0,37 до 0,84 м/с не превышает 200 мм. Как уже отмечалось, для стандартных испарителей уменьшение высоты парового объема до 500 мм и менее приводит к резкому ухудшению качества дистиллята, вплоть до останова испарителей.

При использовании набивки, как это видно из графика рис. 7, верхняя огибающая кривая при (1 -х)' <40% не превышает ординаты (1 -х)" на уровне 2 · 10 -3 %, а при 40% < (1 -х)' < 100% приближается к ординате 10 -2 %.

Приемлемое качество пара после набивки при влажности пара перед ней, приближающейся к 100%, можно объяснить тем, что при забросе концентрата на паропромывочный лист резко ухудшается качество промывочной воды, находящейся на листе. Пар, барботируя через промывочную воду на листе, увлекает за собой капли влаги с высоким солесодержанием. При использовании набивки и направлении потока пара на сепарацию таким образом, чтобы поток пара не препятствовал свободному сливу концентрата и сепарата, концентрат не задерживается на набивке и повторно не загрязняет вторичный пар.

В соответствии с требованиями нормативных материалов [4] солесодержание концентрата испарителей не должно превышать 100 г/кг, а концентрация натрия во вторичном паре должна составлять не более 100 мкг/кг.

Солесодержание пара после набивки составит

![]()

На рис. 8 нанесены точки, характеризующие эффективность набивки в диапазоне влажности пара на входе от 10 % до 100%. Из расположения точек очевидно, что в испытанном интервале скоростей заметного влияния скорости набегания на эффективность очистки пара не выявлено, что можно объяснить проведением опытов в докритической скорости набегания. Увеличение эффективности очистки с ростом влажности набегающего пара соответствует устоявшимся представлениям об эффективности сепарации пара. Минимальные полученные значения влажности пара перед набивкой соответствуют эффективности очистки 50 - 90%. Так как во второй ступени очистки также имеется гравитационная зона высотой около 1000 мм, то есть основания принять соответствующую эффективность очистки во второй гравитационной зоне и на втором листе равной 90%, а в жалюзийном сепараторе 75% [9].

Следовательно, солесодержание пара после испарителя будет 2(1 - 0,9)(1 - 0,75) = 0,05 мг/кг.

Долю катионов Na+ в общем соле содержании можно принять примерно 35%.

Таким образом, при (1-х)" = 2· 10-3 и С= 100 000 мг/кг концентрация Na+ в дистилляте будет равна 0,05 · 0,35 = 0,0175 мг/кг, или 17,5 мкг/кг.

Аналогичным образом легко показать, что при влажности пара после набивки на уровне (1 -х)" = 10-2 % содержание катионов Na+ в дистилляте не превысит 88,0 мкг/кг, т.е. останется в допустимых пределах.

Следовательно, при минимальной высоте паровой зоны использование для очистки пара колец Поля имеет несомненные преимущества над паропромывочными листами с барботажем пара.

Выводы

На модели испарителя диаметром 630 мм и высотой 10 000 мм проведены исследования набивки из колец Поля для сепарации влаги из вторичного

пара. Исследования показали, что при влажности пара перед набивкой до 40% влажность пара за набивкой не превышает 2 · 10 -3 %, а при влажности пара перед набивкой в интервале от 40 до 100% влажность пара за набивкой не превышает 10 - 2 %.

Установлено, что орошение набивки конденсатом не оказывает решающего влияния на эффективность сепарации влаги. Определены критическая скорость пара, влияние влажности перед набивкой на эффективность ее работы.

Проведено сопоставление эффективности очистки пара на паропромывочном листе и с помощью набивки, а также на опытной модели показаны преимущества набивки в переменных режимах работы испарителя.

Список литературы

- Седлов А. С. Экологические показатели тепловых электростанций. - Теплоэнергетика, 1992, № 7.

- Термическая подготовка воды с помощью испарителя / Стерман Л. С., Можаров Н. А., Фошко Л. С. и др,- Электрические станции, 1967, № 8.

- ГолубевЕ. К., Царите Ю. С. Исследование работы испарителей И-250-2 блоков 300 МВт с различными паропромывочными устройствами. - Теплоэнергетика, 1969, № 12.

- Испарители поверхностного типа для паротурбинных электростанций. Общие технические условия. М.: Изд-во стандартов, 1986.

- Сорокин Ю. Л. Исследование жалюзийных сепараторов. - Энергомашиностроение, 1961, № 2.

- Аэров М.Э., Тодес О. М. Гидравлические и тепловые основы работы аппаратов со стационарным и кипящим зернистым слоем. Л.: Химия, 1968.

- Козлов Ю. В. Осушители пара и их использование в различных аппаратах на АЭС. - Труды ВТИ, 1974, № 2.

- РТМ 108.020.107-84. Сепараторы пароперегреватели турбин АЭС. Расчет и проектирование.

- Кутепов А. М, Стерман Л. С., Стюшин Н. Г. Гидродинамика и теплообмен при парообразовании. М.: Высшая школа, 1977.

- Повышение надежности работы испарителей блоков 300 МВт / Голубев Е. К., Глазов Е. Е., Вакуленко В. Ф., Подгорочный И. Н. - Энергомашиностроение, 1980, № 5.