ДЕАЭРАТОРЫ И БЛОЧНЫЕ ДЕАЭРАЦИОННО-ПИТАТЕЛЬНЫЕ УСТАНОВКИ ДЛЯ МАЛОЙ ЭНЕРГЕТИКИ

И. И. ОЛИКЕР и В. А. ПЕРМЯКОВ

(ЦКТИ)

К настоящему времени в СССР насчитывается несколько десятков тысяч различных энергоустановок небольшой мощности, потребляющих огромные количества топлива. Ожидается, что в ближайшие годы общее число их еще более возрастет. Естественно, что к экономичности и особенно надежности этих установок предъявляются все более высокие требования. Повышение надежности котельных агрегатов малой мощности неразрывно связано с радикальным улучшением их воднохимического режима. Прямым следствием этого явился перевод в последние годы большинства эксплуатируемых котлов малой паропроизводительности на питание умягченной и деаэрированной водой.

Для удаления из питательной воды растворенного в ней кислорода наряду с термической деаэрацией первоначально рекомендовались также фильтрационные методы (сталестружечные фильтры, установки десорбционного обескислороживания), химические методы (сульфитирование и др.) [Л. 1, 2].

В выполнении отдельных этапов данной работы приняли участие М. П. Белоусов, В. А. Большуткин, А. М. Морозов, В. И. Фукс.

Опыт эксплуатации сталестружечных фильтров и установок десорбционного обескислороживания выявил ряд существенных недостатков их. Так, при применении сталестружечных фильтров имел место вынос окислов железа в питательный тракт котлов. Ни один из указанных выше методов деаэрации питательной воды, за исключением термического, не обеспечивает удаления из них свободной углекислоты, а также «связанной» углекислоты, являющейся продуктом разложения при повышенных температурах бикарбоната натрия (NaHCO3), поступающего в тракт питательной воды с добавочной умягченной водой.

Так как во многих случаях умягчение исходной воды для питания котельных установок малой мощности осуществляется по схеме простого Na-катионирования, после которого в умягченной воде содержатся значительные концентрации свободной СO2 и NaHCO3, фильтрационные и химические методы обескислороживания питательной воды для данных установок, естественно, могли найти ограниченное применение.

До настоящего времени отечественной промышленностью серийно изготовлялись термические деаэрационные установки атмосферного давления производительностью 25 и 75 т/ч. Основным рабочим элементом этих установок являются деаэрационные колонки со струйным дроблением воды. По ГОСТ 9654-61 они имеют маркировки соответственно ДСА-25 и ДСА-75. Для полного удовлетворения потребностей малой энергетики этих двух деаэраторов недостаточно. Уже давно выявилась необходимость в установках меньшей производительности и более плавном изменении шкалы производительностей деаэраторов между 25 и 75 т/ч.

Как показал многолетний опыт эксплуатации, термическим деаэратором атмосферного давления со струйными колонками присущ ряд существенных недостатков. Из них следует отметить следующие: большая высота колонок (2 530 мм у ДСА-25 и 2 760 мм у ДСА-75); неудовлетворительная глубина деаэрации при нагрузках их по воде менее 40% и небольших сверх номинальной перегрузках (120%), а также при пониженных начальных температурах исходной воды; малая интенсивность десорбционных процессов в колонках со струйным распределением воды; появление проскоков кислорода и свободной углекислоты в деаэрированной воде при больших по величине и переменных во времени добавках химически умягченной воды. В деаэраторах этого типа не удается в большинстве случаев обеспечить глубокое термическое разложение бикарбоната натрия.

Серийные струйные деаэраторы атмосферного давления имеют также ряд конструктивных недостатков [Л. 3, 4].

Учитывая все изложенное выше, ЦКТИ имени Ползунова было поручено в содружестве с Черновицким машиностроительным заводом разработать для использования в энергоустановках малой мощности серию деаэраторов атмосферного давления производительностью 5, 10, 15, 25, 35, 50 и 75 т/ч, лишенных указанных недостатков и удовлетворяющих техническим требованиям ГОСТ 9654-61 и ПТЭ. Эта серия деаэраторов была разработана в двух вариантах:

а) в виде собственно деаэраторов — колонки, аккумуляторного бака, основных регуляторов (давления, питания, уровня);

б) в виде блочных транспортабельных деаэрационно-питательных установок, включающих в себя, кроме собственно деаэраторов питательные насосы, охладители выпара, основные регуляторы, защитные устройства, арматуру и приборы.

В техническом задании на проектирование этих установок было подчеркнуто, что их габариты не должны превышать размеров, регламентированных железнодорожным габаритом 1-Т (см. ГОСТ 9238- 59): высота — не более 4,0 м; ширина — до 3,2 м; длина — в пределах 13—14 м.

Эксплуатационные и конструктивные недостатки серийных струйных колонок атмосферного давления, о которых кратко было сказано выше, не позволили принять их в качестве основного деаэрирующего устройства в создаваемых установках, вследствие чего были проанализированы другие возможные пути решения поставленной задачи.

Рассмотрение результатов основных работ в области деаэрации, выполненных за последние 10—15 лет ЦКТИ, ВТИ, МЭИ, Уралэнергочерметом, ЛМЗ и др., анализ и обобщение данных по эксплуатации модернизации деаэраторов атмосферного давления на ряде отечественных электростанций, а также материалы зарубежной печати свидетельствуют о том, что требуемое современными нормами глубокое и устойчивое удаление из воды кислорода, свободной и «связанной» углекислоты при начальных концентрациях их, указанных в ГОСТ 9654-61, может быть обеспечено только при осуществлении двухступенчатой схемы деаэрации воды [Л. 5—11].

В качестве второй ступени деаэрации, существенно повышающей эффективность работы термического газоудалителя, наибольшее распространение получили различные барботажные устройства, располагаемые, как правило, в аккумуляторных баках деаэраторов.

За период с 1935 по 1950 г. в СССР было предпринято много попыток практического применения парового барботажа в деаэраторах атмосферного давления, однако конструктивное оформление барботажных устройств, как правило, было весьма примитивным. Результаты испытаний их во многих случаях получались противоречивыми в силу недостаточной изученности в тот период процессов тепло- и массообмена, протекающих в деаэраторах, и отсутствия надежных методов определения малых концентраций удаляемых из воды газов. Это положение нашло свое отражение в известной дискуссии 1950—1952 гг. по вопросу о целесообразности применения парового барботажа в деаэраторах [Л. 12], а отдельных специалистов привело к ошибочным выводам «о вредности барботажа» [Л. 13].

Полученные в последующие годы экспериментаторами новые количественные данные об эффективности барботажного процесса в деаэраторах в сочетании с положительным опытом эксплуатации двухступенчатых термических деаэраторов (с барботажем) на отечественных и зарубежных электростанциях послужили основанием для широкого применения двухступенчатой схемы деаэрации воды во многих энергоустановках.

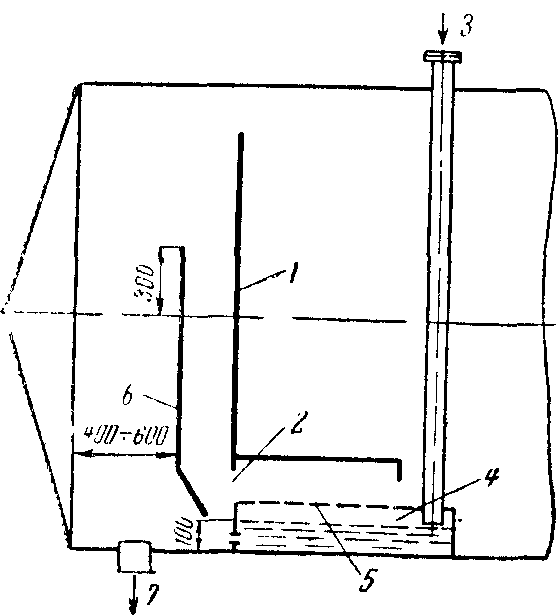

Рис. 1. Схема барботажного устройства системы ЦКТИ.

1 — секционирующая перегородка; 2 — выходное окно; 3 — подвод пара; 4 — паровая коробка; 5 — дырчатый лист; 6 — циркуляционная перегородка; 7 — отвод деаэрированной воды.

На основе анализа известных конструкций двухступенчатых деаэраторов с барботажными устройствами, опыта их эксплуатации и данных проведенных испытаний было решено при разработке серии деаэраторов с производительностями от 5 до 75 т/ч принять за основу барботажное устройство системы ЦКТИ [Л. 14] как наиболее перспективное.

Барботажное устройство (рис. 1) выполняется затопленным и располагается в нижней части аккумуляторного бака вблизи одного из его торцов.

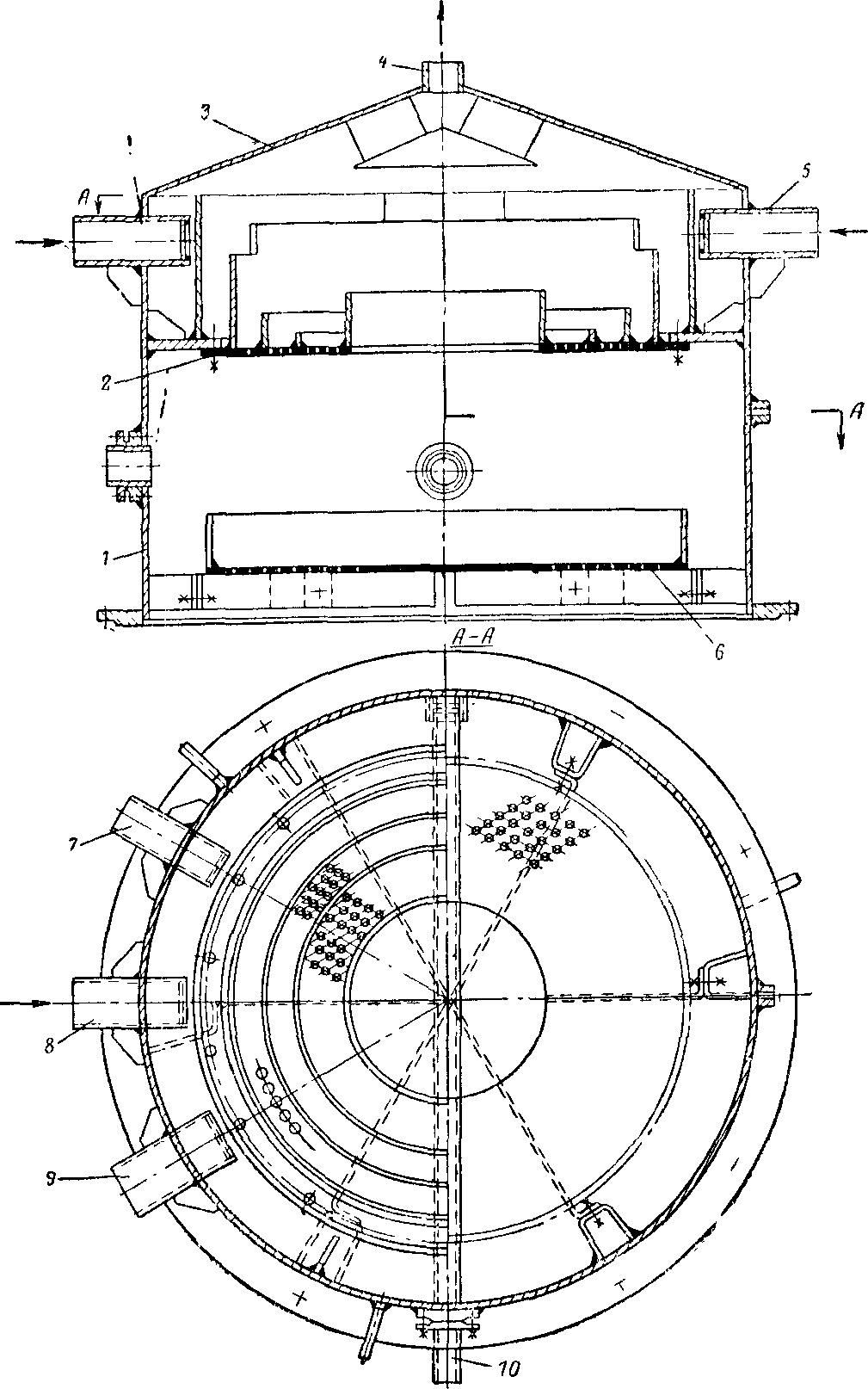

Рис. 2. Малогабаритная струйная деаэрационная колонка производительностью 10—15 т/ч.

1 — корпус колонки; 2 — вторая тарелка; 3 — первая тарелка; 4 — крышка колонки; 5 — конденсат с производства; 6 — химически обработанная вода; 7 — конденсат бойлеров; 8 — выход выпара.

Бак-аккумулятор секционируется перегородкой 1 до уровня переливной трубы, причем в нижней части перегородки имеется окно 2, к которому присоединяется барботажное устройство. Пар подводится по трубе 3 в паровую коробку 4 и через отверстия дырчатого листа 5 барботирует через слой воды, медленно движущийся над листом в сторону всасывающего патрубка питательного насоса. Листы 1 и 6 образуют подъемную шахту, в которой происходит вскипание воды, выходящей из барботажного устройства. Вскипание воды происходит вследствие наличия небольшого перегрева ее относительно температуры насыщения, соответствующей давлению в паровом пространстве бака-аккумулятора. Величина перегрева определяется высотой столба жидкости над барботажным листом. Таким образом, расположение барботажного отсека в нижней части аккумуляторного бака позволяет дополнительно использовать преимущества, присущие деаэраторам перегретой воды. Пар, прошедший через барботажное устройство, попадая в паровое пространство бака, движется над поверхностью уровня воды в нем в сторону колонки. При таком размещении колонки и барботажного устройства обеспечиваются четко выраженное противоточное движение потоков воды и пара и хорошая вентиляция парового объема бака от выделяющихся из воды газов. Перед поступлением в барботажное устройство вода длительное время выдерживается в баке при температуре, близкой к температуре насыщения; это улучшает условия десорбции кислорода и углекислоты через поверхность уровня воды в баке и и облегчает работу барботажного устройства.

Как показали исследования В. А. Рачко [Л. 15], в струйной деаэрационной колонке атмосферного давления подогрев воды до температуры насыщения, соответствующей давлению в аппарате, в основном завершается в первых двух отсеках. Учитывая это обстоятельство, а также малое время пребывания воды в высокой колонке, исчисляемое 10—20 сек, и пониженную эффективность процессов выделения газа из струй воды в нижних отсеках колонки, было решено принять для рассматриваемых деаэраторов укороченные колонки.

Рис. 3. Малогабаритная струйная деаэрационная колонка производительностью 35—50 т/ч.

1 — корпус колонки; 2 — первая тарелка; 3 — крышка колонки; 4 — выход выпара; 5 — подвод конденсата бойлеров; 6 — вторая тарелка; 7 — подвод конденсата с производства; 8 — подвод химически обработанной воды; 9 — конденсат турбин; 10 — подвод горячих конденсатов.

На рис. 2 дан общий вид малогабаритной деаэрационной колонки производительностью 10—15 т/ч из серии колонок производительностью 5—25 т/ч. Деаэраторная колонка имеет две тарелки с отверстиями диаметром 6 мм в днищах для истечения воды. На первой из них по ходу воды смонтировано устройство для лучшего перемешивания поступающих в деаэратор потоков конденсата бойлеров, конденсата с производства и химически обработанной воды. Перечисленные потоки поступают во внешнее кольцо смесительного устройства, после которого вода через два водослива попадает на перфорированную часть первой тарелки.

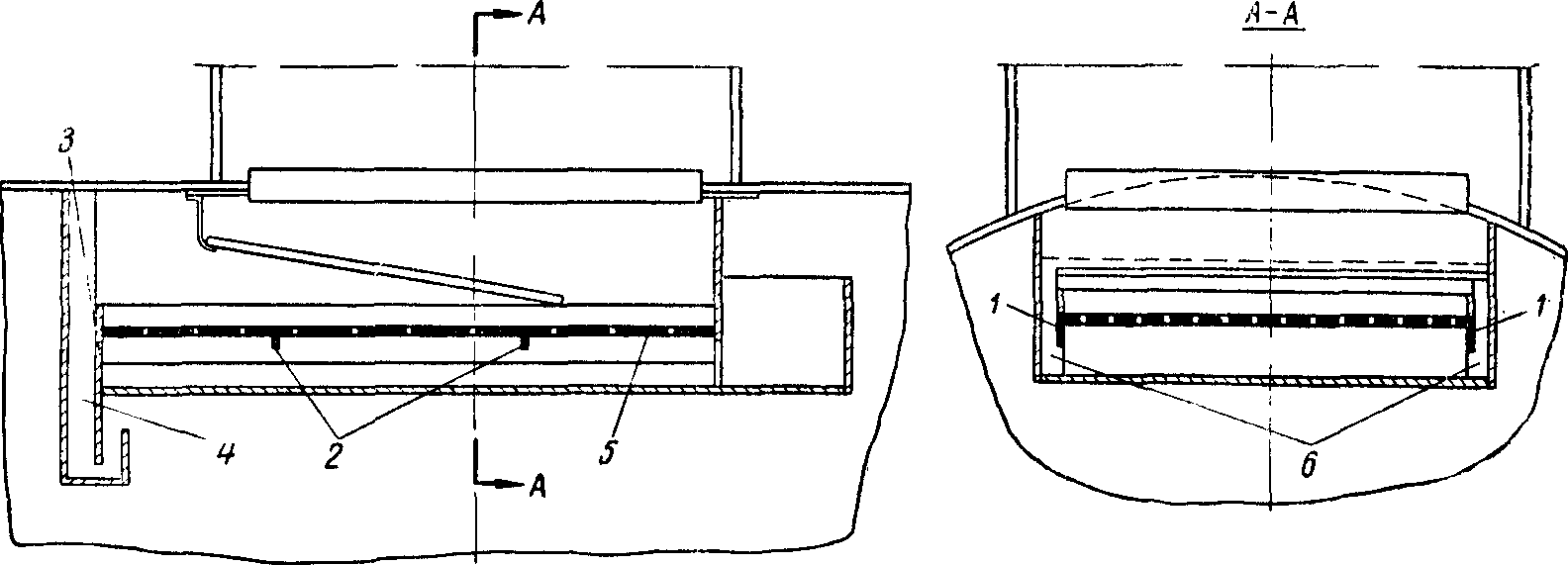

Рис. 4. Барботажное устройство I ступени деаэраторов производительностью 5—25 т/ч.

7 — пароограничительная перегородка; 2 — секционирующие перегородки; 3 — водосливной порог; 4 — гидрозатвор; 5 — дырчатый лист; 6 — пароперепускные окна.

Для лучшего перемешивания поток химически обработанной воды введен между потоками конденсатов бойлеров и с производства, температура которых обычно на 40— 45° С выше температуры этой воды.

Деаэрационные колонки для установок на 35—75 т/ч в сравнении с описанными имеют следующие особенности (рис. 3): смесительное устройство, кроме внешнего кольца, имеет внутреннее, через два водослива которого вода попадает на рабочую часть первой тарелки; введение дополнительного кольца в данном случае вызвано увеличением числа поступающих «холодных» потоков; конденсат из подогревателей высокого давления в эти колонки вводится через перфорированные трубы, установленные между первой и второй тарелками.

Колонки деаэраторов на 10—15 и 35—50 т/ч попарно унифицированы: имеют одинаковые тарелки, присоединительные патрубки, диаметры корпусов и т. д. Обе серии колонок имеют фланцевый разъем.

После деаэрационной колонки деаэрируемая вода попадает в конец дырчатого листа барботажного устройства I ступени, схема которого дана на рис. 4. Греющий пар по специальному коробу подводится под дырчатый лист из парового пространства бака-аккумулятора. Образующаяся под листом паровая подушка высотой 50—55 мм при номинальной нагрузке деаэратора обеспечивает равномерное распределение пара по зеркалу дырчатого листа. Толщина подушки определяется высотой перегородки 1 под дырчатым листом. Под листом имеются также две секционирующие перегородки 2 высотой по 35 мм, с помощью которых обеспечивается равномерная работа отдельных участков листа при пониженных нагрузках деаэратора. Высота слоя воды над листом задается с помощью порога 3 высотой 40 мм. Движущаяся по листу вода многократно барботируется паром, поступающим из отверстий 6 мм (вследствие чего над листом фактически образуется развитый двухфазный слой), через порог 3 сливается в гидрозатвор 4 и далее в бак. Около 60% пара, поступающего из парового пространства бака, через отверстия листа не проходит, а перепускается в деаэрационную колонку через перепускные каналы 6. Весь греющий пар, подводимый к деаэратору, поступает через ограничительную диафрагму под дырчатый лист барботажного устройства. Примерно 40% этого пара проходит через отверстия дырчатого листа, а остальное количество через специальные щели перепускается в паровой объем аккумулятора. Верхняя кромка вертикальной перегородки, отсекающей часть объема бака, превышает высший уровень воды в нем на 100 мм. Через входное сечение барботажного устройства, расположенное в нижней части перегородки, вода поступает в пространство над дырчатым листом, выполненное в виде прямоугольного короба, нижнюю часть которого составляет дырчатый лист, а верхнюю — сплошной лист (см. рис. 1).

Отверстия в листах барботажного устройства II ступени у всех деаэраторов сгруппированы в двойные ряды, перпендикулярные основному направлению движения воды над листом. Длины рабочих участков на барботажных листах II ступени меняются от 600 мм (ДСА-5) до 1 460 мм (ДСА-75). В коробе барботажного устройства установлено по нескольку успокоительных направляющих перегородок.

На базе изложенных выше материалов Черновицкий машиностроительный завод (ЧМЗ) разработал рабочие проекты термических деаэраторов производительностью 5—75 т/ч, а в 1964 г. изготовил и поставил в промышленно-отопительную котельную одного из предприятий г. Таллина головной образец деаэратора ДСА-25.

В 1965 г. ЦКТИ совместно с ЧМЗ провел исследование головного образца указанного деаэратора. Для изменения удельного расхода пара на барботаж деаэратор во время испытания был оборудован трубопроводом для подачи пара непосредственно в паровой объем бака-аккумулятора (ниже этот пар именуется греющим в отличие от барботажного). На химические анализы отбирались пробы: умягченной воды и конденсата при входе в деаэратор, воды после второй тарелки струйной колонки и при выходе из барботажного устройства I ступени, перед барботажным устройством II ступени, после барботажного листа и на выходе из деаэратора, пара при входе в деаэратор.

При концентрациях кислорода в воде 0,1 мг/кг и выше анализы велись одинарным методом отбора проб, от 0,03 до 0,5 мг/кг — индигокарминовым [Л. 16], а от 0,03 мг/кг и ниже — сафраниновым [Л. 17]. Анализы на свободную углекислоту велись по методике, усовершенствованной Р. Л. Бабкиным и К. П. Епейкиной [Л. 18]. Определение щелочности воды производилось согласно инструкции МЭС [Л. 19].

Всего было проведено 33 опыта, 6 из них — при одновременной работе обоих барботажных устройств. Ревизия деаэратора выявила, что пароограничительная перегородка 1 (рис. 4) не обеспечивала создания под дырчатым листом паровой подушки. К баку-аккумулятору барботажное устройство было приварено прерывистым швом; в процессе работы произошел разрыв этого шва. Все это, вместе взятое, привело к тому, что пар фактически шел в обвод верхнего барботажного устройства, в результате чего и не удалось оценить эффективность его работы. Поэтому после проведения первых шести опытов верхнее барботажное устройство из бака-аккумулятора было удалено.

Ниже рассматриваются основные результаты испытаний, проведенных на деаэраторе при наличии в нем только нижнего барботажного устройства системы ЦКТИ. Проведенные при этом опыты полностью охватили условия работы деаэратора, отвечающие ГОСТ 9654-61. Диапазон изменений производительности деаэратора составлял 6—35,8 т/ч, т. е. 25—143% номинальной нагрузки (по ГОСТ 9654-61 от 30—120%)., В указанном диапазоне изменений нагрузок деаэратор обеспечивал необходимый подогрев воды на 60—84,8° С (по ГОСТ 9654-61 10— 40° С). При этом большая величина подогрева соответствует производительности деаэратора 34 т/ч.

При производительности деаэратора более 22 т/ч и температуре исходной воды 20—23°С в колонке возникали слабые гидравлические удары. Такие режимы имели место при подаче всего пара или большей части его в паровое пространство бака-аккумулятора. Как выяснилось в процессе исследования, нормальный режим работы деаэратора (отсутствие гидравлических ударов в колонке) наступал при снижении нагрузки деаэратора или подаче основного количества пара на барботаж. В последнем случае нормальный режим сохранялся даже при повышении нагрузки деаэратора, которая в ряде опытов достигала 34 т/ч. Было высказано предположение, что с увеличением расхода пара на барботаж тепловая нагрузка колонки (фактически ее первого отсека) остается на уровне предельного режима, а остальную шаровую нагрузку несут второй каскад струй и барботажное устройство.

Это предположение справедливо в диапазоне изменений производительности деаэратора от 22 до 30 т/ч и не оправдывается для нагрузок более 30 т/ч.

Для проверки возможности значительной перегрузки деаэратора (140% номинальной) было решено увеличить высоту борта нижней тарелки со 100 до 150 мм. Проведенными затем опытами было установлено, что это мероприятие не дало заметного эффекта. Предельная нагрузка деаэратора осталась прежней.

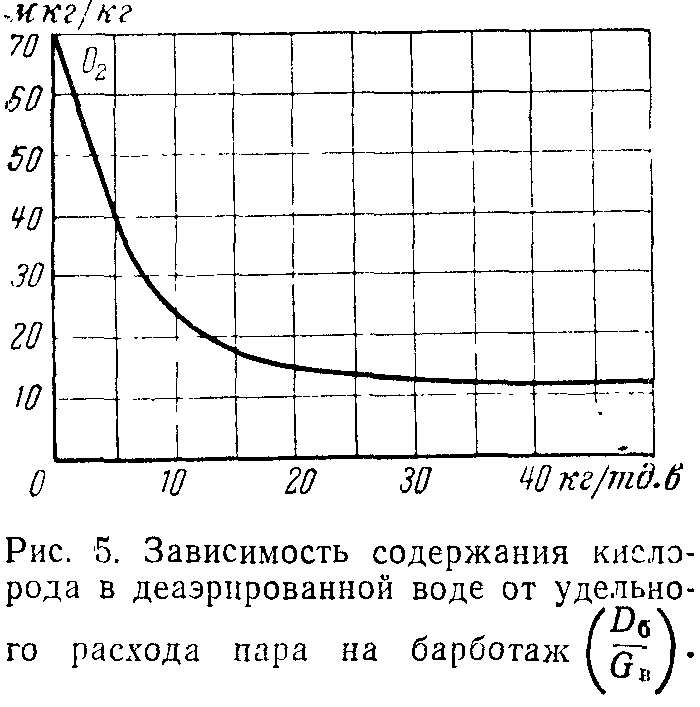

В результате исследования было установлено, что устойчивое и глубокое удаление кислорода из питательной воды на выходе из деаэратора определяется величиной удельного расхода пара на барботаж. Остаточная концентрация кислорода в деаэрированной воде, требуемая ГОСТ 9654-61 (30 мкг/кг), достигается при удельных расходах пара на барботаж 10—15 кг/т деаэрированной воды (рис. 5). При определении величины удельного расхода пара на барботаж не учитывался расход пара, затрачиваемый на барботажном листе для подогрева воды до температуры насыщения, соответствующей давлению в паровом пространстве бака- аккумулятора. Следует отметить, что расход пара, конденсирующегося на барботажном листе, невелик, так как в большинстве опытов вода поступает к барботажному устройству с недогревом 0—2,2° С.

Оптимальным удельным расходом пара следует считать величину 20 кг/т деаэрированной воды, при которой достигается остаточная концентрация кислорода в воде 10—20 мкг/кг. Так как в рассматриваемом деаэраторе весь пар подается на барботаж и его удельный расход в этом случае всегда более 100 кг/т д. в., то остаточное содержание кислорода в деаэрированной воде составляет 10 мкг/кг. Необходимо подчеркнуть, что при этом на величину остаточного кислородосодержания не влияет ни гидравлическая нагрузка деаэратора по воде, ни величина подогрева воды, ни начальное содержание кислорода в исходной воде в греющем и барботажном паре1. При проведении исследования содержание кислорода в исходной воде составляло 2,84—5,73 мг/кг, в барботажном и греющем паре — 1,0—6,7 мг/кг.

Удаление кислорода в элементах деаэратора происходило следующим образом. Содержание кислорода в воде после колонки повышается с увеличением нагрузки деаэратора. Изменение начальной концентрации кислорода в исходной воде в пределах 2,8—5,7 мг/кг не оказывает при этом заметного влияния на эффективность деаэрации. Известно, что вода после колонки содержит кислород как в растворенном состоянии, так и в виде мельчайших газовых пузырьков. Если температура воды после колонки незначительно отличается от температуры насыщения, соответствующей давлению в паровом пространстве бака-аккумулятора, то основная масса кислорода в воде находится в дисперсной форме. По мере движения воды в баке-аккумуляторе идет процесс удаления газовых пузырьков.

1 Исследование проводилось при удельных расходах выпара 2 кг/т деаэрированной воды и более.

Как показывают результаты проведенной работы, процесс удаления кислорода из воды в бак не зависит от времени выдержки воды в пределах от 17,7 до 114 мин. При этом концентрации кислорода в воде после колонки составляли 0,07—0,30 мг/кг. Интенсивность выделения кислорода в баке до барботажного устройства увеличивается с ростом удельного расхода пара на барботаж за счет лучшей вентиляции парового объема бака.

Как доказывают опыты, эффект барботажного устройства складывается из эффекта деаэрации, получаемого как непосредственно на дырчатом листе, так и в циркуляционной шахте. При исследовании было также установлено, что содержание в барботажном паре кислорода в пределах 0,83—6,7 мг/кг не оказывает влияния на процесс удаления его из барботажного устройства.

Во всех исследованных режимах деаэратор обеспечивал полное удаление свободной углекислоты при концентрациях ее в исходной воде 0—9,6 мг/кг. Содержание СO2 в барботажном и греющем паре при этом составляло 31,2— 114,5 мг/кг.

Опыты подтвердили (рис. 6), что разложение бикарбоната натрия при концентрациях его в исходной воде 2,4—3,0 мг-экв/кг и времени выдержки воды в баке-аккумуляторе 31—42 мин определяется в основном удельным расходом пара. При этом следует иметь ib виду, что под 100%-ным разложением бикарбоната натрия в данной работе понимается полный переход его в щелочь, т. е. завершение реакции гидролиза карбоната натрия.

Удаление свободной углекислоты в элементах деаэратора происходило следующим образом. Так как греющий пар содержал значительные количества свободной углекислоты (31,2—114,5 мг/кг), то в струйной колонке происходило насыщение воды СO2. Таким образом, в струйной колонке наблюдался известный процесс рециркуляции значительных количеств углекислоты. При указанных условиях содержание свободной углекислоты в воде после второй тарелки колонки увеличивалось с повышением производительности деаэратора.

При падении водяных струй в бак- аккумулятор и обработке их значительными количествами пара, что соответствует производительности деаэратора 22,5—35,8 т/ч и удельным расходам пара на барботаж 27 кг/т деаэрированной воды и более, происходило полное удаление свободной углекислоты. При меньших нагрузках и удельных расходах пара вода при входе в бак-аккумулятор содержала свободную углекислоту. Так как удельный расход пара на барботаж, вентилирующий при этом паровой объем бака, недостаточен для обеспечения полного удаления углекислоты в баке, то вода перед барботажным устройством в указанных режимах содержала свободную углекислоту.

Если вода при входе в бак-аккумулятор не содержала свободной углекислоты, то в баке до барботажного устройства начинался процесс разложения бикарбоната натрия.

Интенсивность этого процесса определялась удельным расходом пара на барботаж и временем выдержки воды в баке-аккумуляторе. В барботажном устройстве процесс р изложения интенсифицировался в зависимости от удельного расхода пара на барботаж. При этом эффект барботажного устройства складывается из эффекта, получаемого как непосредственно на дырчатом листе, так и в циркуляционной шахте. В том случае, когда вода перед барботажным устройством содержала свободную углекислоту, барботажное устройство полностью удаляло ее и обеспечивало частичное разложение бикарбоната натрия.

В результате исследования было установлено, что содержание значительных количеств свободной углекислоты в барботажном паре (до 114 мг/кг) не оказывает заметного влияния на процесс удаления ее из питательной воды.

Следует подчеркнуть, что выводы после проведения изложенных экспериментов хорошо согласуются и соответствуют результатам других известных исследований термических деаэраторов [Л. 1, 6].

Таким образом, проведенное исследование головного образца деаэратора ДСА-25 подтвердило основные положения, на базе которых разрабатывалась серия деаэраторов производительностью 5—75 т/ч, и позволило рекомендовать эти деаэраторы к серийному производству.

Создание блочных деаэраторных установок вытекает из общей тенденции поставки на монтажную площадку всех видов энергооборудования в виде ограниченного числа крупногабаритных транспортабельных блоков, что приводит к резкому сокращению трудозатрат на монтаже, сокращает его сроки, повышает качество и т. д. К моменту начала работы ЦКТИ—ЧМЗ по созданию блочных деаэраторных установок были известны деаэрационные установки завода «Дукла» (ЧССР), некоторое количество которых эксплуатируется в СССР на энергопоездах [Л. 20, 21], а также транспортабельные деаэрационно-питательные установки производительностью 10 и 20 т/ч Калужского турбинного завода (типы ДА-10 и ДА-20 [Л. 22]). Деаэрация воды в установках завода «Дукла» осуществляется в аппаратах атмосферного давления, в головках которых происходит капельный распыл воды.

Опыт эксплуатации показывает, что деаэраторы завода «Дукла» не обеспечивают полного удаления свободной углекислоты и разложения NaHCO3; по этой причине они были оборудованы дополнительными барботажными устройствами, расположенными в нижней части бака-аккумулятора.

В состав блочной установки, созданной Калужским турбинным заводом в содружестве с ВТИ, кроме деаэратора, входят следующие элементы: сепаратор непрерывной продувки котлов, два питательных электронасоса и один турбонасос (резервный), водоструйные эжекторы для повышения подпора воды на всасе питательных насосов, подогреватель высокого давления, охладитель выпара, регуляторы уровня и давления, магнитные пускатели электродвигателей питательных насосов, шламоуловитель, щит манометров, термопары, трубопроводы, арматура, площадки и лестницы для обслуживания, опорная рама. В комплект поставки входит также паровой гидрозатвор. Заводом выпускались два типоразмера таких установок: на 10 и 20 т/ч — соответственно к турбоустановкам на 750 и 1 500 квт (АП-0,75Б и АП-1,5Б). В деаэраторах рассматриваемых установок реализована одноступенчатая схема деаэрации воды, в колонке между двумя дырчатыми листами засыпан слой неупорядоченной насадки из штампованных Ω-образных элементов [Л. 23, 24]. Высота слоя принята равной 410 мм; стекающая в виде пленок по насадке деаэрируемая вода омывается движущимся ей навстречу потоком пара. В верхней части колонки имеется устройство для смешения потоков воды разной температуры. Эксплуатация этих деаэрационно-питательных установок показывает, что они не обеспечивают удаления связанной углекислоты (разложение NaHCO3), допускают проскоки кислорода и свободной углекислоты в питательную воду при малых нагрузках деаэраторов по воде и колебаниях режимов. Не вполне удачной оказалась и принятая компоновка установок, затрудняющая обслуживание группы питательных насосов, эжекторов и арматуры.

Рис. 7. Транспортабельная моноблочная деаэрационно-питательная установка производительностью 2,5 т/ч,

1 — аккумуляторный бак; 2 — гидрозатвор; 3 — лаз; 4 — деаэрационная колонка; 5 — охладитель выпара, 2 м2; 6 — насос ПВД-25/20; 7 — эжектор; 8 — шламоотстойник; 9 — место для установки регулятора уровня.

Деаэрационно-питательные установки, разработанные в ЦКТИ, в зависимости от целевого назначения делятся на две группы:

а) для промышленно-отопительных котельных с начальным давлением пара 14 бар и производительностью 5—25 т/ч;

б) для небольших электростанций с начальным давлением пара 40 бар и производительностью 35— 75 т/ч.

В деаэрационно-питательные установки производительностью 5—25 т/ч входят также питательные насосы, охладители выпара, водоструйные эжекторы, арматура, приборы и др. Для комплектации этик установок приняты паровые питательные поршневые насосы ПДГ-6/20 для установок производительностью 5 т/ч и ПДВ-25/20 Одесского насосного завода.

На рис. 7 приведена моноблочная компоновка деаэрационнопитательной установки производительностью 25 т/ч; компоновки установок на 5, 10 и 15 т/ч аналогичны показанной на рис. 7, но имеют меньшую длину.

Техническая характеристика блочных транспортабельных деаэрационно-питательных установок и деаэраторов для малой энергетики

* Габариты блока деаэратора (без насосной группы).

** Намечено заменить насосом ПДВ-60-20 в установках для промышленно-отопительных котельных.

Деаэрационно-питательные установки 35, 50 и 75 т/ч признано целесообразным выполнять из двух блоков: блока деаэратора и насоснопитательного, включающего в себя два центробежных питательных электронасоса. Установки этой группы будут укомплектовываться питательными электронасосами типов ПЭ-35-56, ПЭ-60-56 и ПЭ-100-56, разработанными Сумским насосным заводом. Основные технические характеристики обеих групп описанных установок приведены в таблице.

В ЦКТИ были также выполнены принципиальные схемы автоматизации и защиты обеих групп установок [Л. 25]. Данные схемы базируются на использовании в них в основном серийно выпускаемых отечественными заводами регуляторов, арматуры, приборов и т. Д.

В настоящее время в связи с укрупнением производственноотопительных котельных встал вопрос об увеличении производительности деаэрационно-питательных установок. Поэтому решено серию блочных деаэрационно-питательных установок для промышленно-отопительных котельных расширить до 100 т/ч. Установки производительностью 35—75 т/ч должны оборудоваться паровыми насосами ПДВ-60-20, освоение которых намечено закончить на Свесском насосном заводе в 1966 г.

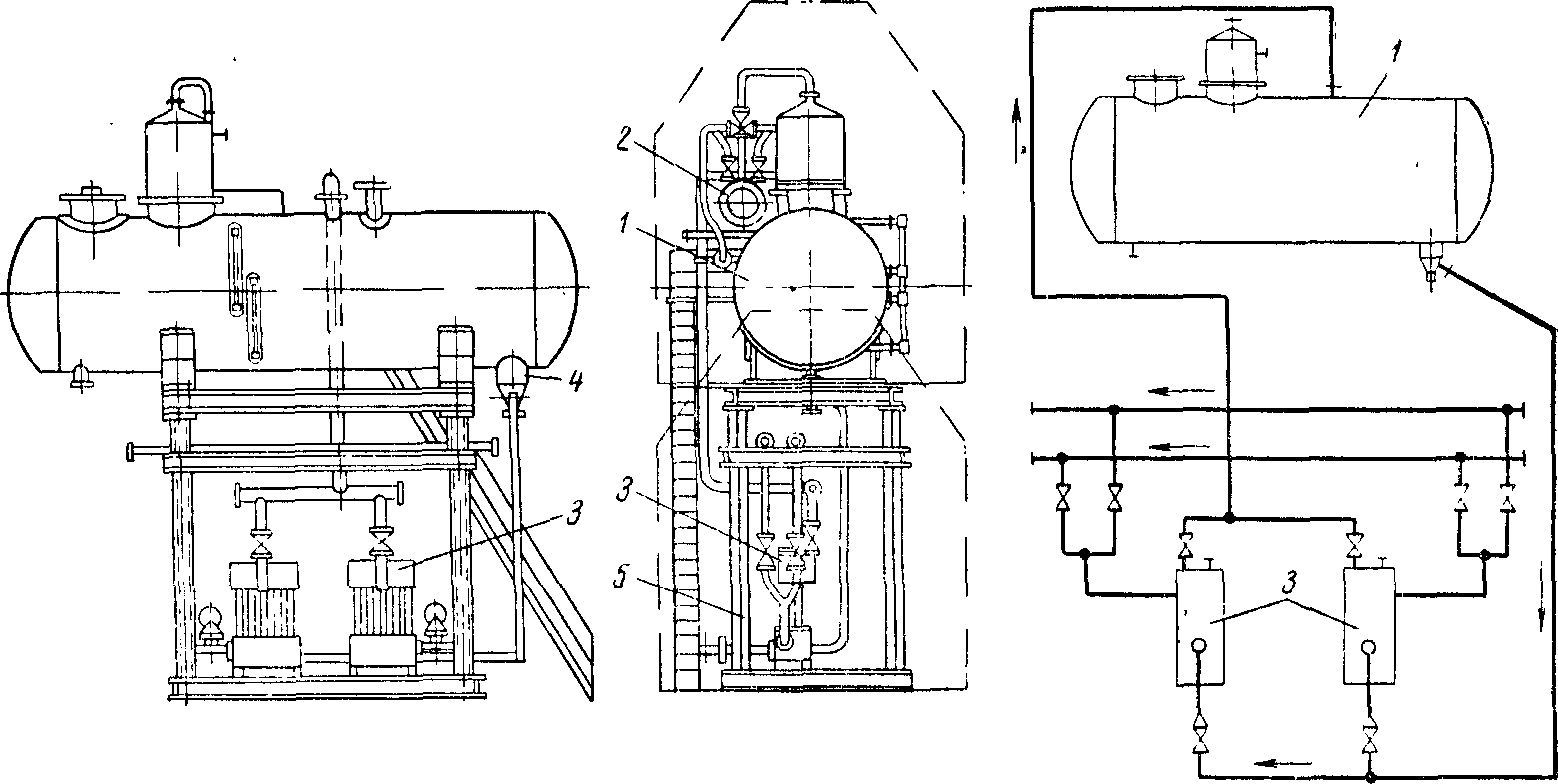

Рис. 8. Траyспортабельная блочная деаэрационно-питательная установка производительностью 10 т/ч.

1 — аккумуляторный бак; 2 — охладитель выпара; 3 — паровой насос ПГД-6/20; 4 — шламоотстойник; 5 — опорная рама.

Одновременно намечается изменить компоновку деаэрационного блока всей серии установок на производительности от 5 до 100 т/ч. На рис. 8 приведена такая компоновка деаэрационнопитательной установки производительностью 10 т/ч. Как видно из рис. 1, в этом случае удается исключить из схемы водоструйный эжектор, что упрощает установку и повышает ее надежность. Поставка деаэрационной установки будет осуществляться в виде двух блоков: насосного и деаэраторного.