Перед ремонтом обмотки статора загрязненный статор тщательно чистят от пыли, грязи и масла. При наличии толстого отложения грязи и пыли ее удаляют деревянными скребками. Ширина и форма скребков должна обеспечивать чистку статора в самых труднодоступных местах, в том числе в вентиляционных каналах сердечника статора и между лобовыми частями обмотки. После чистки скребками статор продувают сухим сжатым воздухом и производят окончательную чистку сердечника и обмотки статора с применением специальных негорючих моющих жидкостей. Для этих целей ЦКБ Росэнергоремонта рекомендует использовать жидкости: «Термос-1», «Термос-2» (наиболее предпочтительно, ТУ 38-10738—80); «Импульс» (ТУ 38-101838—80); «Темп-100» (ТУ 38-40843—79)» «Истра» (ТУ 38-10961—81).

Моющее средство «Термос-1» представляет раствор концентрата «Термос» в дизельном топливе. Моющее средство «Термос-2» — это водная эмульсия триполифосфата натрия (2 р/л), синтонола ДС-10 (2 г/л) и эмульгатора ОП-4 (5 г/л) при температуре 50—60 °С.

Выбор типа жидкости для чистки статора определяют, исходя из конкретных условий и типа изоляции (микалентная компаундированная или термореактивная). После окончания чистки статор продувают сухим сжатым воздухом для ускорения процесса сушки и удаления остатков моющей жидкости из труднодоступных мест.

После чистки обмотки приступают к ее осмотру. При этом определяют техническое состояние изоляции: монолитность, отсутствие трещин, вмятин, мест повышенного нагрева, внешних повреждений изоляции, а также отсутствие натиров. Проверяют состояние крепления лобовых частей обмотки статора, соединительных и выводных шин, отсутствие деформаций, ослабления или обрывов шнуровых бандажей, выпадания или смещения дистанционных прокладок и распорок, состояние крепления обмотки в пазах.

Плотность заклиновки обмотки в пазах определяют на звук при простукивании клина по центру и по краям молотком массой 0,2—0,3 кг. При выявлении ослабленных клиньев приступают к переклиновке пазов. Перед началом переклиновки на нижнюю часть лобовых частей укладывают резиновые коврики. Переклиновка производится с помощью специального зубила и выколотки, изготовленной из стеклотекстолита. Ширина зубила и выколотки должна быть меньше ширины паза на 2—3 мм. Пазовые клинья перед установкой чистят, осматривают, обращая внимание на трещины или деформированные заплечики, и отбраковывают, заменяя резервными. Каждый паз перед установкой клиньев продувают сухим сжатым воздухом и осматривают. При заклиновке пазов на обмотку следует укладывать подклиновую прокладку максимальной длины. Для достижения плотности заклиновки укладывают дополнительную вымостку под каждый клин прокладками длиной, равной длине клина. Заклиновка паза ведется двумя электрослесарями с обеих сторон паза от середины к торцам сердечника. Соседние клинья устанавливают впритык. При установке клиньев следует обращать внимание на совпадение вентиляционных скосов клиньев с вентиляционными каналами статора.

Выступающие за паз прокладки обрезают заподлицо с концевым клином. Нижние клинья дополнительно закрепляют установкой шнуровых бандажей, узел которых фиксирует торец клина в аксиальном положении.

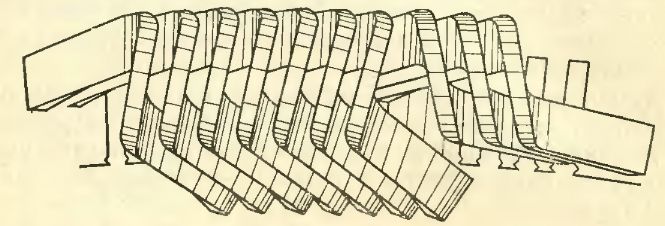

Ослабленные и оборванные шнуровые бандажи лобовых частей срезают, удаляют крючками остатки бандажей, продувают сухим сжатым воздухом и на их место устанавливают новые. Соседние нити шнуровых бандажей укладывают впритык без нахлеста. Накладывают сначала поперечные нити бандажа, а затем — продольные (рис. 1). Количество поперечных нитей определяется шириной распорки, а продольных — зазором между соседними катушками. Укладку бандажа выполняют двумя параллельными нитями с использованием обмоточной иглы, которую изготовляют из стальной проволоки диаметром 1 мм. После установки бандажа конец нити тщательно закрепляют, смазав клеящим лаком, с целью предупреждения его ослабления в процессе эксплуатации под действием электродинамических усилий.

При вязке бандажей обеспечивают максимально возможную их утяжку. Перед установкой шнур пропитывают лаком БТ-99, а после установки его покрывают эмалью ГФ-92ХС. Для шнуровых бандажей предпочтительно использовать лавсановый или стеклолавсановый шнур марки ПСЛ, который имеет сердечник из стеклянных нитей и лавсановую оболочку. Сочетание нагревостойкости стеклошнура с усадкой лавсана при повышении температуры позволяет получить хорошую надежность креплений.

Рис. 1. Вязка лобовых частей обмотки:

I— лобовая часть катушки; 2 — бандажное кольцо; 3 — шнуровая вязка; 4 — распорка

Для устранения зазора между катушками обмотки и бандажными кольцами устанавливают прокладки (вымостки) из стеклотекстолита с последующей бандажировкой шнуром. Углы и грани этих прокладок тщательно обрабатывают для предупреждения повреждения изоляции и перед установкой покрывают лаком БТ-99. Заполнение зазора должно быть максимально полным.

Проверяют плотность установки дистанционных колодок лобовых частей обмотки и соответствие их размеров расстоянию между лобовыми частями соседних катушек. Если дистанционная колодка тонкая, то ее следует заменить более толстой, обеспечивающей плотность установки. Натиры микалентной изоляции в лобовых частях устраняют следующим образом. Удаляют близлежащие шнуровые бандажи и колодки и с обеих сторон от места повреждения с катушки снимают стеклоленту на длине 90 мм. Поверхность изоляции катушки тщательно очищают салфеткой, смоченной спирто-бензиновой смесью (по 50 %. объема спирта и бензина), и протирают сухой салфеткой. Ножом выполняют разделку на конус поврежденной изоляции, очищая место пробоя от следов подгара. В случае повреждения изоляции не на всю толщину место повреждения не углубляют, а после снятия ножом поврежденного слоя изоляции протирают ее участок в месте ремонта. Место разделки промазывают тонким слоем лака БТ-95 и изолируют микалентой ЛМЧ-ББ. При этом микаленту хорошо утягивают, чтобы место ремонта было плотным и монолитным, и накладывают ее таким слоем, чтобы толщина ремонтируемого участка была не меньше толщины соседних участков. После наложения микаленты ремонтируемый участок обмотки покрывают слоем стеклоленты вполнахлеста, пропитывают лаком БТ-99 и покрывают эмалью. Устанавливавают снятые колодки и восстанавливают срезанные шнуровые бандажи.

При неудовлетворительном состоянии эмалевого покрова обмотки его обновляют. При покрытии обмотки применяют эмаль ГФ-92ХС, так как она маслостойка и в случае попадания масла в двигатель предохранит изоляцию. Обмотку покрывают эмалью из краскораспылителя, что обеспечивает равномерность слоя и проникновение эмали в труднодоступные места.

В случае пробоя обмотки статора при работе электродвигателя в процессе эксплуатации электродвигатель заменяют резервным или (как временная мера до ближайшего ремонта) исключают часть катушек из схемы обмотки. При этом допускается исключать в каждой фазе не более 10 %• катушек. Если фаза состоит из двух или более параллельных ветвей, то следует соблюдать еще одно условие: в параллельной ветви допускается исключать не более 10 %• числа ее катушек.

Выводные концы поврежденной катушки отсоединяют от схемных перемычек и изолируют. Схемные перемычки припаивают меднофосфористым припоем и изолируют. Головку поврежденной катушки с одной стороны разрезают и разводят витки, изолируя друг от друга для предупреждения образования короткозамкнутого витка.

Частичная или полная замена обмотки статора. Необходимость частичной или полной замены обмотки вызывается, как правило, следующими причинами: старением изоляции вследствие длительной эксплуатации (исчерпан ресурс); неудовлетворительным состоянием изоляции элементов обмотки статора вследствие механических повреждений ее или деформации, вызванной ослаблением крепления, или ее пробоя при ремонтных испытаниях; перешихтовкой активной стали статора.

При отсутствии заводской документации на обмотку статора составляют эскиз, на котором наносят размеры лобовых частей обмотки статора, расстояние относительно активной стали и торца корпуса статора, снятые с помощью контрольного угольника, расположение распорок и колодок, установленных в лобовых частях и на выходе из пазов, расположение соединительных и выводных шин (проводов), места установки шнуровых бандажей с указанием количества нитей в каждом из них, расстояние между головками катушек и стержней. Выполняют также эскиз схемы термоконтроля и при возможности сверяют его с заводскими чертежами.

Демонтируемые съемные детали маркируют бирками и дублируют маркировку керновкой цифрами или буквами. Проверяют маркировку пазов статора, при отсутствии ее маркируют пазы в соответствии с нумерацией на заводском чертеже.

Маркировку пазов со стороны схемы выполняют с паза 1 по часовой стрелке, обозначая пазы 1, 11, 21, 31 и т. д., а маркировку пазов с противоположной стороны выполняют с паза 1 против часовой стрелки, обозначая так же пазы 1, 11, 21, 31 и т. д. Первый паз маркируют керновкой нажимных пальцев, прилегающих к пазу, а остальные пазы маркируют на зубцах белой краской. Пазы, в которых размещаются терморезисторы, маркируют с добавлением буквы Т, а пазы с выводными стержнями или катушками — буквы В. Соединительные и выводные шины маркируют бирками, на которых указывают номера паза выводного стержня (катушки) и фазы.

Кронштейны крепления бандажных колец маркируют, начиная от паза 1, со стороны схемы— 1Ш, 2Ш, ЗШ ..., с противоположной стороны— 1П, 2П и т. д.

Бандажные кольца со стороны схемы (шин) маркируют буквами 1Ш, 2Ш ..., а с противоположной стороны — соответственно 1П, 2П и т. д. Все крепежные детали складывают в два ящика для сторон Ш и П.

После окончания маркировки приступают к снятию изоляции с мест паек схемных соединений, соединительных и выводных шин. У стержневых обмоток при снятии изоляции с головок необходимо сохранить максимальное количество миканитовых изоляционных коробочек для их вторичного использования. Головки очищают от замазки.

При подготовке мест соединений к распайке их обкладывают мокрым асбестом и асбестовым полотном (если предполагается повторно использовать катушки и стержни). Места соединений распаивают ацетиленовой горелкой. Соединительные хомуты снимают осторожно, сохраняя их для повторной установки.

Расклинивают пазы, избегая повреждений активной стали, и удаляют клинья из пазов. Годные клинья укомплектовывают по пазам и подвергают чистке. Крепления лобовых частей обмотки (шнуровые бандажи) срезают ножом и специальным крючком удаляют дистанционные распорки и клинья на выходе из паза.

Рис. 2. Схема поднятия шага

Приступают к демонтажу обмотки, для чего у катушечной обмотки поднимают шаг обмотки (рис: 2). Для предотвращения повреждения микалентной изоляции предварительно нагревают катушки до температуры 85—90 °С. При этой температуре изоляция катушек становится достаточно эластичной и выдерживает деформации, неизбежные при подъеме шага. Катушки подогревают постоянным или переменным током, величина которого регулируется так, чтобы нагрев катушки происходил за 15—20 мин. Подъем катушки осуществляют с обоих концов паза, не прекращая нагрев. Для извлечения катушки из паза на нее у самого края активной стали надевают петлю из нескольких витков киперной ленты, которую натягивают деревянным рычагом, опирающимся на зубец статора. Для предотвращения изгиба пазовой части катушки в зазор между верхней и нижней половинами катушки, в местах вентиляционных каналов между пакетами стали статора, продевают киперную ленту и продолжают поднимать катушку. После выхода одной стороны катушки из паза ее продолжают поднимать, следя за поворотом лобовой части и искривлением головки.

Приподняв катушку, подвязывают ее киперной лентой к расположенным выше лобовым частям обмотки или к доске, помещенной в расточку статора. После подъема полного шага обмотки демонтируют поочередно все остальные катушки обмотки статора, удаляя прокладки из пазов.

У стержневой обмотки статора вначале демонтируют из пазов верхние стержни обмотки, которые перед выемкой расшатывают и приподнимают в пазу с обеих сторон. Затем, аналогично катушечной обмотке, с помощью рычага приподнимают стержень, после чего в зазор, образовавшийся в пазовой части между верхним и нижним стержнями, забивают клин из дерева твердой породы. После выхода одного конца стержня из паза его продолжают поднимать, следя за лобовыми частями и не допуская остаточных деформаций стержня. При выемке верхних стержней из пазов, в которые заложены терморезисторы, проявляют особую осторожность, чтобы не повредить проводку и термодатчики. После выемки стержней сверяют схему термоконтроля по заводской документации.

Демонтаж остальных верхних стержней выполняют аналогично. Все стержни должны замаркировываться по номерам пазов цифровыми кернами на меди головок с обеих сторон. Затем рисуют эскиз стержней с нанесением их размеров. Измеряют межслоевые прокладки (толщину и их аксиальное положение относительно торца активной стали статора). Фактическое положение дистанционных распорок, клиньев на выходе из паза и шнуровых бандажей нижних стержней наносят на эскиз и лишь затем снимают детали крепления. Из пазов удаляют прокладки и терморезисторы. Нижние стержни демонтируют аналогично верхним и укладывают их на специальные подставки (козлы).

Замеряют положение бандажных колец относительно торца активной стали. Затем демонтируют бандажные кольца и детали их крепления, при этом кронштейны крепления бандажных колец могут быть оставлены на месте. До демонтажа бандажных колец необходимо изготовить и тщательно подогнать шаблоны для правильной установки колец перед укладкой обмотки.

После демонтажа обмотки статор продувают сухим сжатым воздухом. Активную сталь, пазы, нажимные пальцы и вентиляционные распорки осматривают и проверяют плотность запрессовки активной стали статора. Плотность запрессовки активной стали проверяют при помощи контрольного ножа или специального щупа со стороны расточки в каждом зубце, а со стороны спинки — в доступных местах. Устраняют слабую прессовку, местные оплавления, а также нарушение изоляции между листами активной стали. Проверяют калибром размеры пазов сердечника статора. Пазы, полки и пространство между корпусом и активной сталью статора очищают от грязи, остатков изоляции и других посторонних предметов. Расточку статора очищают от ржавчины и наплывов лака.

Сердечник статора перед укладкой обмотки испытывают на потери и нагрев. Результаты испытаний заносят в протокол, сравнивая их с допустимыми значениями. При наличии отклонений, связанных с повреждениями, последние устраняют до получения показателей, соответствующих нормам. Расточку статора и нажимные пальцы покрывают тонким слоем лака БТ-99 из краскораспылителя. Проверяют и обновляют нумерацию пазов в соответствии со схемой маркировки, наносят разметку пазов, в которые должны укладываться терморезисторы и выводные стержни (катушки).

Для стержневой обмотки изготовляют из листовой меди толщиной 2—2,5 мм новые соединительные хомуты головок стержней. Хомуты выравнивают и запиливают. Для улучшения пластичных свойств меди соединительные хомуты перед установкой отжигают, нагревая их до температуры 650—700 °С (вишневый цвет), и охлаждают водой. Этот отжиг перед пайкой позволяет собрать головку с минимальными зазорами.

Изоляцию бандажных колец, кронштейнов и шин очищают от пыли и грязи и проводят электрические испытания. При неудовлетворительном состоянии изоляции (хрупкость, расслоение, неоднородность, натиры и прочее) ее заменяют.

Детали, выдержавшие испытание электрической прочности изоляции, передают на сборку. Шины, отбракованные из-за неудовлетворительного состояния изоляции, после ее замены и прохождения электрических испытаний устанавливают в соответствии с маркировкой. Шины, начиная с внутренних, расположенных ближе к сердечнику статора, навешивают на шинодержатели согласно эскизу, снятому при разборке обмотки.

С помощью шаблона устанавливают бандажные кольца и струбцинами прикрепляют к кронштейнам. Для защиты изоляции в местах прилегания струбцин к бандажному кольцу и кронштейну прокладывают полоски стеклотекстолита.

У электродвигателей, в которых не предусмотрены кронштейны крепления бандажных колец, устанавливают временные технологические кронштейны, в которых сделаны прорези, позволяющие регулировать концентричность колец относительно расточки статора и их аксиальное положение. После установки бандажных колец металлической линейкой и шаблоном проверяют размеры по радиусу (от расточки статора до внутреннего диаметра кольца) и по длине (от торца активной стали). Несоосность бандажных колец относительно расточки статора не должна превышать ±1 мм. Прокладки между бандажным кольцом и постоянным кронштейном подгоняют до плотного прилегания кольца ко всем кронштейнам. Аналогично устанавливают другие бандажные кольца. Дистанционные прокладки (упоры) закрепляют между бандажными кольцами вдоль кронштейнов и за вторым кольцом. После установки проверяют размеры между кольцами вдоль кронштейнов и их соосность. Болты крепления кронштейнов фиксируют от самоотвинчивания.

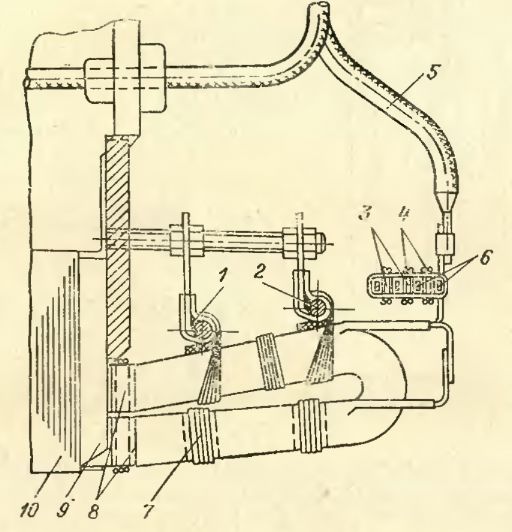

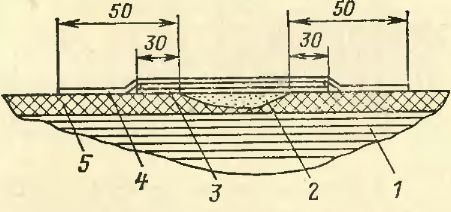

Рис. 3. Схема изоляции:

1 — внутреннее бандажное кольцо; 2— наружное бандажное кольцо; 3 —колодки; 4 — бандаж шнуровой; 5, 6 — шины; 7— прокладка; 8 — распорка на выходе из паза; 9 — нажимной палец; 10— пакет активной стали

Если бандажные кольца выполнены с приваренными кронштейнами, то их устанавливают на шпильки. Узел крепления (шпильки, гайки и др.) изолируют, если расстояние от них до токоведущих частей менее 40 мм.

При дефектах в изоляции с элементов обмотки статора и деталей ее крепления полностью удаляют старую изоляцию, металл протирают салфеткой, смоченной в бензине Б-70, и покрывают лаком БТ-99. Изоляцию накладывают по чертежам завода-изготовителя, а при отсутствии их для электродвигателей мощностью до 1000 кВт напряжением 6 кВ и изоляции класса В можно руководствоваться следующими рекомендациями.

Наложение всех слоев изоляции и защитного слоя производят в одну сторону вполнахлеста. В табл. 8 (рис. 3) представлена изоляция бандажных колец и соединений обмоток статоров электродвигателей нормального исполнения. Для усиления изоляции электродвигателей, предназначенных для работы в тяжелых эксплуатационных условиях, и для привода ответственных механизмов добавляют по одному слою микаленты и стеклолакоткани.

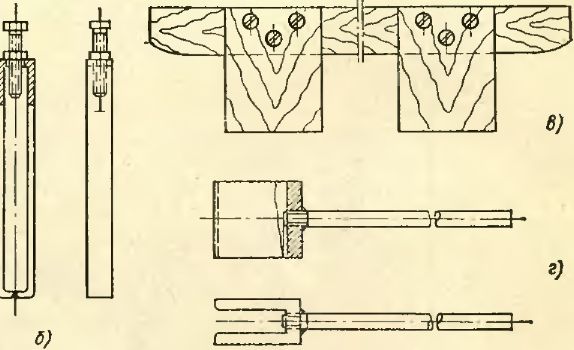

Рис. 4. Калибры и шаблоны:

а — для проверки ширины и высоты пазовой части стержня; б — г — шаблоны

Новые катушки или стержни, подлежащие укладке в статор, раскладывают на подставки и снимают защитный слой упаковочной бумаги. Верхние и нижние стержни раскладывают на отдельных козлах. Тщательно проверяют катушки (стержни) на отсутствие повреждений защитного слоя изоляции. При обнаружении повреждений накладывают новую стеклоленту и покрывают лаком БТ-99. Лобовые части покрывают эмалью ГФ-92ХС.

Измеряют с помощью штангенциркуля и калибра (рис. 4) в нескольких точках (по длине) высоту и ширину пазовой части катушки, записывают их значения в ремонтный журнал и сравнивают с данными чертежа завода-изготовителя. При этом, если ширина пазовой части катушки или стержня меньше указанной, необходимо наложить дополнительный слой стеклоленты и пропитать лаком БТ-99. При размерах, превышающих указанные, необходимо подпрессовать катушку (стержень) в пресс-форме с нагревом до температуры 100 °С.

С помощью линейки и шаблона проверяют длину прямолинейной части катушки (стержня) до изгиба и правильность геометрии лобовых частей. Проводят испытания витковой и корпусной изоляции. Рассортировывают катушки или стержни в соответствии с пазами, принимая во внимание измерения сечения пазовой части и его длины.

Изоляция бандажных колец и соединений обмоток статоров электродвигателей мощностью до 1000 кВт напряжением 6 кВ

Элемент | Количество слоев изоляции, шт., при изолировке | ||

микалентой ЛМЧ ББ 0.17 мм | стеклолако- тканью ЛСБ 0.17 или 0,2 мм | стеклянной лентой Л3C 0,2 мм | |

Межкатушечные соединения | 3 | 3 |

|

Межгрупповые соединения, параллельные ветви, шины, места паек | 4 | 3 | 1 |

Выходные концы и шины | 5 | 3 | 1 |

Бандажные кольца | 4 | 3 | 1 |

Кронштейны | 3 | 2 | 1 |

П ри м е ч а н и е. При применении изолированных проводов марки РКГМ выводы изолируют пятью слоями стеклолакоткани марок ЛСЭ, ЛСЛ или ЛСВ, накладываемой вполнахлеста.

Подготавливают прокладки для укладки на дно паза, между верхними и нижними половинами катушек и под клин и несколько катушек, на которых с помощью шаблона с обоих концов пазовой части отмечают мелом границу торца активной стали. Перед укладкой катушки помещают в сушильный шкаф и нагревают до температуры 90—95 °С, затем пазовые части катушек натирают парафином. Нагретую катушку заводят в расточку статора (в нижние части) и располагают строго над пазом с учетом совпадения нанесенных отметок с торцами активной стали. Нижнюю половину катушки заводят в паз на глубину 10—15 мм, после чего еще раз проверяют правильность ее осевого положения и осаживают заподлицо с активной сталью ударами молотка через резиновую прокладку. Затем ударами молотка через осадочную доску осаживают равномерно по всей длине паза, соблюдая симметричность пазовой части стержня относительно сердечника статора. Для предотвращения повреждения катушки между осадочной доской и катушкой должна прокладываться полоса электрокартона. По длине статора устанавливают домкраты, с помощью которых осаживают и фиксируют катушки в нижнем положении (рис. 4). Количество домкратов определяется в зависимости от длины активной стали статора. При осаживании катушки обращают внимание на отсутствие задиров защитной ленты о край активной стали.

Рис. 4. Домкраты для укладки обмоток статора:

а — для пазовой части; б — для лобовой части; 1 — головка; 2 — болт с правой резьбой; 3 — гайка; 4 —втулка; 5— рукоятка; 6 — болт с левой резьбой

Верхние половины катушек первого шага в пазы не осаживают, а осторожно отгибают внутрь расточки статора (при необходимости подвязывают к доске). Остальные катушки укладывают в пазы полностью. Нижние половины катушек последнего шага осторожно укладывают на дно пазов, под верхние половины катушек первого шага так же осторожно опускают и укладывают в пазы верхние половины катушек первого шага. В процессе укладки катушек в пазы их лобовые части осаживают на бандажные кольца, формуя их по всей длине ударами молотка через резиновую подушку. Проверяют плотность прилегания лобовых частей катушек к бандажным кольцам.

Для выполнения всех технологических операций в удобном (нижнем) положении целесообразно использовать кантователи, конструкции которых разработаны ремонтными предприятиями и Львовским филиалом ЦКБ Росэнергоремонт.

После укладки каждой катушки выполняют вязку их лобовых частей шнуровыми бандажами к бандажным кольцам и установку распорок между катушками в соответствии с эскизами, снятыми при разборке обмотки, или по чертежам завода-изготовителя.

Рис. 5. Соединение выводных концов

Рис. 6. Минимально допустимые расстояния при соединении катушечных групп

Шнуровые бандажи и распорки необходимы для обеспечения жесткости крепления лобовых частей и стабилизации расстояний между лобовыми частями соседних катушек в процессе эксплуатации. Каждая распорка прямоугольной формы закрепляется к двум близлежащим лобовым частям 6—10 витками шнурового бандажа. Высота распорки зависит от высоты катушек в лобовой части. Она должна быть меньше высоты катушки в лобовой части на 2—3 мм. Ширина колеблется от 15 до 30 мм. Толщина распорки должна равняться зазору между двумя соседними катушками в лобовых частях. Распорки должны плотно устанавливаться между катушками. Материалом для распорок служит стеклотекстолит марок СТ и СТЭФ.

Катушки уложенной и закрепленной в пазах обмотки соединяют в катушечные группы в соответствии со схемой и подготавливают к пайке. Возможные виды соединений выводных концов катушек в катушечные группы показаны на рис. 5. Выводные концы отгибают на такую длину, чтобы обеспечить соблюдение изоляционных расстояний от изоляции головок и торцевого щита электродвигателя в соответствии с чертежами завода-изготовителя. При отсутствии чертежей расстояния должны быть не менее указанных на рис. 6.

Пайку соединений в обмотке статора электродвигателя выполняют, как правило, медно-фосфористым припоем марки МФ-9 с применением флюса № 209. Припой МФ-9 поступает от заводов-изготовителей в виде плиток массой до 15 кг или в виде прутков диаметром (5±1) мм и длиной от 300 до 370 мм. Для пайки обмотки плитки необходимо переплавить в прутки.

В последние годы находит применение разработанный Всесоюзным научно-исследовательским институтом автогенного машиностроения бессеребряный медно-фосфористый припой марки ПМФОЦр 6-4-0,03. Паяные этим припоем соединения по механическим характеристикам не уступают пайке, выполненной припоем ПСр-45, и в большинстве случаев превосходят аналогичные характеристики медесодержащих припоев. Припой ПМФОЦр 6-4-0,03 имеет химический состав, % массы: фосфора 5,3—6,3; олова 3,5—4,5; циркония 0,01—0,05; медь — остальное. Температура плавления припоя 640—680 °С. Пайка осуществляется с флюсом № 209.

Пайку соединений обмоток выполняют пламенем ацетиленовой горелки или электроконтактным способом. При применении электроконтактного способа место пайки нагревают током с помощью угольных электродов. Для отвода тепла от угольных электродов и предотвращения их перегревов последние имеют воздушное или водяное охлаждение. Пистолет для папки конструкции предприятия Востокэнергоремонт имеет следующие технические характеристики:

Рабочей ток, А 500—600

Напряжение, В 65

Масса, кг 1

Перед пайкой концы катушек зачищают от остатков изоляции стальной щеткой и подготавливают асбестовую замазку, замешанную на воде. Изоляцию головок у места паек покрывают косынкой из стеклоткани и завязывают стеклолентой. Кусками сухого листового асбеста закрывают лобовые части обмотки статора так, чтобы пламя горелки не касалось близлежащих катушек, а также бандажных колец и шнуровых бандажей.

Прогревают горелкой проводники до температуры плавления припоя (до светло-вишневого цвета). Посыпают место пайки флюсом и, прикасаясь палочкой припоя до разогретой меди, заполняют зазор припоем, при этом следят, чтобы во время пайки припой не вытекал из хомута.

Для интенсивного охлаждения место пайки быстро обмазывают мокрым асбестом, который снимается после остывания. Одним из методов контроля является тщательный осмотр паек с применением переносной лампы. Обратная сторона осматривается при помощи зеркальца. Хорошо заполненная пайка должна иметь вогнутую внутрь поверхность припоя. Рекомендуется также проверять качество пайки постоянным током, равным 0,8—0,9 номинального. После прогрева обмотки током в течение 10—15 мин напряжение снимают, обмотку заземляют и быстро прощупывают руками все пайки.

Рис. 7. Шнуровые бандажи:

1 — распорка; 2 — шнуровой бандаж; 3 — межкатушечные соединения

Дефектные соединения, имеющие повышенный нагрев, перепаивают. Затем измеряют сопротивление постоянному току каждой фазы обмотки.

Пропаянные соединения зачищают от наплывов припоя и запиливают острые углы, предохраняя обмотку от попадания припоя и металлической пыли. Затем места паек очищают от асбеста металлической щеткой и продувают сухим сжатым воздухом. Подгоревшую при пайке изоляцию в местах, близлежащих к пайке, удаляют острым ножом и подготавливают конусную часть изоляции к изолировке. Места соединений изолируют в соответствии с чертежами заводов-изготовителей. При отсутствии чертежей можно руководствоваться рис. 2 и табл. 2.

У электродвигателей с катушечной обмоткой статора, конструкцией крепления обмотки которых предусмотрены дистанционные распорки (прокладки) между катушечными соединениями, устанавливают их и шнуровые бандажи (рис. 7). Межкатушечные соединения бандажируют 6—7 витками шнура сначала поперечной, а потом продольной вязкой. В соответствии со схемой обмотки соединяют катушечные группы в фазы и обмотку соединяют с выводами, идущими в коробку выводов. При выполнении соединений выдерживают изоляционные расстояния в соответствии с рис. 30. Аналогично изложенному выше выполняют пайку и изолировку соединений. Затем устанавливают распорки и шнуровые бандажи крепления межполюсных соединений.

После окончания работ продувают активную сталь и обмотку статора сухим сжатым воздухом. Проверяют внешним осмотром отсутствие повреждений изоляции лобовых частей обмотки и покрывают обмотки эмалью ГФ-92ХС.

Если катушки обмотки статора изолированы стеклослюдинитовыми лентами типа ЛС2К-1ЮСТ (ТТ, СПл) и укладка их выполнена в незалеченном состоянии, то после окончания работ запекают изоляцию. Способ нагрева статора выбирают, исходя из конкретных условий.

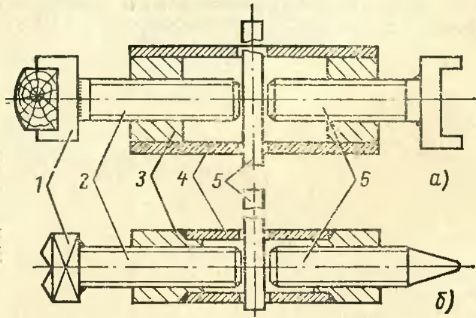

Рис. 8. Восстановление изоляции поврежденного участка обмотки: 1—медь; 2—шпатлевка; 3 —простынки из ленты; 4— лента стеклослюдинитовая; 5 — изоляция катушки

Ремонт обмоток статоров с термореактивной изоляцией.

В настоящее время все большее применение находят электродвигатели, обмотки статоров которых выполняются с изоляцией на термореактивных связующих. Эти обмотки в основном не ремонтопригодны, но некоторые дефекты и повреждения изоляции могут устраняться в условиях предприятий, эксплуатирующих или ремонтирующих эти электродвигатели.

Выполнение работ по восстановлению изоляции на термореактивных связующих производится с соблюдением мер предосторожности во избежание повреждения исправляемой изоляции и соседних с ней катушек. Для разделки кромок изоляции применяют острые ножи или стамеску с хорошо заточенной под углом 15—20° режущей кромкой шириной 4—6 мм. Для работы со стамеской используют молоток массой не более 0,1 кг.

При обнаружении забоин на поверхности и при электрическом пробое изоляции лобовых частей поврежденные места изоляции должны быть зачищены. При устранении забоины зачистку поврежденного места выполняют в виде конического углубления, а при пробое разделывают изоляцию до меди витка (рис. 8). Место разделки обезжиривают бензином «Галоша» и тщательно заделывают шпатлевкой.

Эпоксидный лак и шпатлевку приготавливают из нижеприведенных материалов в следующих соотношениях, массовые части (м. ч.):

Смола ЭД-22 или ЭД-20 10

Полиамидная смола Л-19 или Л-20 (МРТУ6-65-1126—76) 4—6

Спирт гидролизный (ТУ 3-66—75) 2

Этилцеллюлоза 2

Вместо полиамидной смолы Л-19 и Л-20 могут использоваться гексаметилендиамин (МРТУ 6-01-330—69) или полиэтиленполиамин (ТУ 6-02-594—70) в соотношении 1,2 м. ч. на 10 м. ч. смолы ЭД-22 или ЭД-20.

Смешивают составные части в следующей последовательности: в смолу ЭД-22 или ЭД-20 добавляют спирт, этилцеллозолы и тщательно их перемешивают; затем добавляют полиамидную смолу или ее заменитель и тщательно перемешивают в течение 4—6 мин.

Шпатлевку готовят на основе вышеуказанного лака с добавлением слюдяной муки до требуемой густоты, при которой шпатлевкой можно заделать место разделки изоляции. Приготовленный лак и шпатлевка годны к употреблению в течение 3 ч после их изготовления. Работают с эпоксидным лаком и шпатлевкой в резиновых перчатках в хорошо вентилируемом помещении или на открытом воздухе. При попадании эпоксидного лака или шпатлевки на кожу необходимо тщательно снимать их ватным тампоном, смоченным в спирте, и промывать руки с мылом.

Поверх шпатлевки укладывают 4—5 простынок соответствующих размеров из стеклослюдинитовой ленты ЛС-40- ТТ-УТ (УП-2,5) 0,13X100 и прибапдажировывают их двумя слоями ленты ЛC-40-ТТ-УТ (УП-2,5) 0,13x20 с перекрытием 1/2 ширины. При отсутствии стеклослюдинитовой ленты шириной 100 мм может быть использована лента меньшей ширины, при этом укладывают 4—5 слоев простынок с перекрытием их относительно друг друга в каждом слое на 1 /2 ширины. При устранении повреждения изоляции стеклослюдинитовой лентой ЛС-40-ТТ-УТ (УП-2,5) 0,13X20 укладывают 7 слоев с перекрытием 1/2 ширины. Каждый слой простынок и лент промазывают лаком.

Отверждение лака и шпатлевки проводят на воздухе в течение 48 ч, по истечении которых наощупь проверяется результат. Лак должен быть твердым и не иметь «отлипа». Сушка лака может быть ускорена до 6 ч при температуре 80 °С.

После отверждения изоляции ее испытывают двукратным номинальным напряжением, наложив электрод на место исправления.

При повреждении изоляции или обрыве межкатушечного или межгруппового соединения восстановление выполняют в следующей последовательности. Снимают изоляцию на поврежденном месте или на концах провода на длине 15 мм, а в случае обрыва провода рихтуют и срезают оба конца под пайку под углом не менее 45°; концы соединяют пайкой припоем ПСР-15 или другим припоем, содержание серебра в котором должно быть не менее 15 %. Серебросодержащие припои применяются для электродвигателей мощностью 5000 кВт и выше. Для обмоток электродвигателей меньшей мощности применяют припои, не содержащие серебра (МФ-9 и др.). Изолируют соединение стекло-слюдинитовой лентой ЛС-40-ТТ-УТ (УП-2,5) 0,13x20 не менее 10 слоев с перекрытием 1/2 ширины с послойной промазкой лаком. Накладывают слой стеклянной ленты ЛЭС 0,10X20 с перекрытием 1/2 ширины, промазав лаком, при натяжении порядка 98—147 Н (10—15 кгс), уплотняя ранее наложенную изоляцию. После отверждения изоляции на исправленное место накладывают электрод и испытывают двукратным номинальным напряжением.

При пробое или витковом замыкании в пазу катушки верхнего ряда устранение неисправности выполняют в следующей последовательности. Испытывают две оставшиеся фазы испытательным напряжением, превышающим номинальное в 1,7 раза. Отыскивают пробитую катушку и обрезают ее вблизи головок лобовых частей. Извлекают полукатушку из паза по отдельным проводникам. Зачищают стенки паза от оставшейся корпусной изоляции полукатушки, избегая повреждения стенок паза и замыкания листов электротехнической стали. На оставшейся полукатушке в местах среза разделывают на конус корпусную изоляцию, освобождают каждый проводник от витковой изоляции, разделывая ее также на конус. Изготовляют новую полукатушку из провода ПСД соответствующего сечения с наложением на каждый виток изоляции в один слой с перекрытием 1/2 ширины стеклослюдинитовой ленты ЛС-25- ТТ-УТ (УП-2,5) 0,09X20 для двигателей мощностью до 1000 кВт или стеклослюдинитовой ленты ЛС-40-ТТ-УТ (УП-2,5) 0,13X20 для двигателей мощностью свыше 1000 кВт. Изоляцию каждого витка сводят на конус и промазывают лаком. Укладывают новую полукатушку в паз, наложив на нее в нескольких местах временный бандаж, и производят подгонку полукатушек относительно друг друга. Срезают каждый проводник полукатушек под пайку под углом не менее 45°.

Рис. 9. Соединения замененной полукатушки в лобовых частях:

1 — корпусная изоляция; 2— витковая изоляция; 3 — лента стекло- слюдинитовая; 4 — медь

Снимая временный бандаж, накладывают корпусную изоляцию новой полукатушки стеклослюдинитовой лентой ЛС-40-ТТ-УТ (УП-2,5) 0,13x20 с перекрытием 1/2 ширины с послойной промазкой лаком холодного отверждения. Ленту накладывают с максимальной утяжкой, выдерживая количество слоев для пазовой части не менее семи для электродвигателей мощностью до 1000 кВт и восемь слоев для электродвигателей мощностью свыше 1000 кВт, а для лобовой части полукатушки соответственно шесть и семь слоев. Разрешается вместо ленты ЛС- 40-ТТ-УТ (УП-2,5) 0,13X20 использовать ленту ЛСК- 1К-110-ТТ 0,13X20 (ТУ 16-503.074—70). У головок лобовой части корпусная изоляция сводится на конус. Укладывают полукатушку в паз, проверяя точность подгонки головок полукатушек, заклинивают ее, промазывая лаком прокладки, клинья и стенки паза. Закрепляют лобовую часть новой полукатушки при помощи стеклотекстолитовых распорок и стеклочулка АСЭЧ 3,5, смазав лаком места закрепления (распорки, катушки в местах их прилегания, стеклочулок).

После выполнения этих операций делают выдержку для отверждения изоляции, как было указано выше. Производят пайку проводников припоем ПСР-15, смещая места пайки последующего витка на 10—15 мм, а при большом количестве проводников в катушке места пайки располагают в шахматном порядке. Тщательно зачищают места пайки от наплывов припоя (рис. 9). В местах пайки накладывают витковую изоляцию стеклослюдинитовой лентой ЛС-40- ТТ-УТ (УП-2,5) 0,13X20 в один слой с перекрытием 1/2 ширины с промазкой лаком. Пайку последующих проводников выполняют только после отверждения изоляции на предыдущих проводниках. В качестве витковой изоляции можно использовать прокладки из миканита ГФС 0,05. Корпусную изоляцию в местах пайки выполняют стеклослюдинитовой лентой ЛC-40-ТТ-УТ (УП-2,5) 0,13X20 в шесть слоев — для электродвигателей до 1000 кВт и в семь слоев — для электродвигателей свыше 1000 кВт с перекрытием 1 /2 ширины с послойной промазкой лаком.

После отверждения лака проводят испытания фазы напряжением, превышающим номинальное в 1,7 раза.

При пробое или витковом замыкании в пазовой части катушки нижнего ряда или в местах, недоступных для восстановления изоляции, завод-изготовитель рекомендует произвести замену сердечника статора с обмоткой.

Рис. 10. Выводные концы:

1 — наконечник; 2 — стеклолента; 3 — шнуровой бандаж; 4 — провод ПРГ

Ремонт коробки выводов. При осмотре и дефектации коробки выводов проверяют состояние выводных концов или целость фарфора изоляторов, их крепление, отсутствие следов нагрева контактных соединений. При выявлении следов повышенного нагрева выясняют причины его появления и устраняют их. Проверяют состояние и наличие пружинных шайб и контргаек. При отсутствии их устанавливают новые.

Зачищают и проверяют качество пайки наконечника к кабелю, которая должна выполняться медно-фосфористым припоем МФ-9. Для повышения надежности паяного соединения целесообразно пайки, выполненные оловянистыми припоями, перепаять припоем МФ-9. После пайки восстанавливают подгоревшую изоляцию выводов и устанавливают шнуровые бандажи, накладывают слой стеклоленты и покрывают эмалью (рис. 10). В последнее время широкое применение для изоляции выводных концов получила самослипающаяся резиновая лента ЛЭТСАР или лента на стеклянной основе РЭТСАР.

На крупных электродвигателях мощностью 8000 кВт и выше проверяют состояние трансформаторов тока, встроенных во вводное устройство или в коробку вывода концов обмоток.