Б. ПРОВЕРКА ЦЕНТРОВКИ ДВУХОПОРНЫХ РОТОРОВ

1. Проверка центровки при помощи одной пары скоб. Проверка центровки роторов при помощи скоб (рейсмусов) основана на следующем.

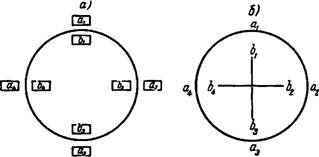

Если на каждую из полумуфт соединяемых роторов укрепить по рейсмусу (рис. 2), каждый из которых имеет по два острия, причем одно направлено горизонтально, а второе — вертикально, то при повороте каждого из валов острия каждого из рейсмусов будут описывать окружности, перпендикулярные оси вращения вала, на котором рейсмус закреплен. Если установить острия соответствующих рейсмусов друг против друга и производить совместный поворот валов, то величины радиальных а и осевых Ь зазоров между остриями рейсмусов будут зависеть только от взаимного положения осей вращения, но не будут зависеть от неправильной обработки цилиндрических поверхностей и торцов полумуфт, а также от искривлений валов; при атом предполагается отсутствие осевых сдвигов роторов при их повороте. Взаимное положение осей вращения обоих валов может быть определено на основании измерений указанных радиальных и осевых зазоров при четырех положениях роторов (при совместном их повороте), отличающихся друг от друга на 90°.

При правильной установке валов все зазоры а и зазоры Ь (рис. 2) при каждом из четырех положений валов будут равны между собой (о допустимых отклонениях см. п. 4 этого раздела).

Рис. 2. Установка рейсмусов на полумуфтах

Для измерения радиальных и осевых зазоров применяют приспособления различных конструкций, укрепляемых на полумуфтах или на валах вблизи полумуфт. На рис. 3 показано такое приспособление для центровки, состоящее из двух стальных скоб 2 и 4, укрепленных при помощи болтов / на полумуфтах окончательно установленной и прицентровываемой машины. Скобы устанавливают друг против друга с тем, чтобы можно было одновременно производить измерения радиальных а и осевых b зазоров щупом при различных положениях роторов. Для измерений и регулировки величины этих зазоров при установке скоб служат болты 3 и 5 с контргайками.

Все эти приспособления должны обладать достаточной жесткостью для того, чтобы они не прогибались при выполнении измерений щупом и под действием собственного веса. Для повышения точности измерений зазоров можно вместо измерительных болтов установить индикаторы (рис. 4, а) или микрометрические головки (рис. 4, б), укрепляемые на скобах винтами.

Перед установкой приспособлений для центровки полумуфты должны быть разъединены, все болты вынуты, роторы несколько раздвинуты, чтобы не было касаний между полумуфтами. Затем проверяют свободное проворачивание каждого из роторов и убеждаются в отсутствии каких-либо задеваний, например в уплотнениях щитов корпуса машины; проверяют также наличие разбега ротора.

Чтобы предотвратить осевые перемещения роторов, необходимо установить надежные упоры в заточки или в торцы валов. Устанавливают роторы так, чтобы риски на обеих полумуфтах совпадали, укрепляют центровочное приспособление и устанавливают его так, чтобы при измерении можно было пользоваться минимальным числом пластин щупа. При этом измерения более точны; желательно, чтобы первоначальные зазоры составляли не более 2—3 мм. Внешнюю скобу устанавливают на полумуфте выверенной машины. После установки приспособлений обязательна проверка надежности их закрепления. При измерениях необходимо периодически убеждаться в том, что все скобы не касаются каких-либо частей машины; не следует также касаться скоб руками.

Рис. 4. Измерение зазоров: а — индикатором; б — микрометрической головкой

Рис. 5. Поворачивание ротора краном

Для измерения радиальных и осевых зазоров оба ротора одновременно поворачивают от исходного положения (0°) на 90°, 180° и 270° в направлении вращения приводного двигателя или механизма и щупом измеряют зазоры в каждом из этих четырех положений и при совпадении рисок.

При измерениях следует пластины щупа заводить с легким усилием. Чтобы измерения были более точными, их должно производить одно лицо.

Легкие роторы можно поворачивать вручную или рычагом, тяжелые приходится поворачивать краном. В последнем случае в одно из отверстий муфты вставляют палец (рис. 5), на котором укрепляют один конец стропа; последний несколько раз обертывается вокруг ступицы муфты. Второй конец стропа надевают петлей на крюк крана. При каждом измерении зазоров трос должен быть ослаблен.

Рис. 6. Запись результатов измерений при центровке ротора одной парой скоб

Результаты измерений радиальных и осевых зазоров записываются, как указано на рис. 6, а или, более упрощенно, на рис. 6, б, где аи о>ь а>г. <*л и Ьи &2. Ь\ — соответственно радиальные и осевые зазоры при углах поворота валов на 0°, 90°, 180° и 270°. Такой порядок записи принимается условно, если смотреть на торец полумуфты прицентровываемой машины со стороны установленной машины.

Критерием правильно произведенных измерений зазоров является соблюдение следующих равенств:

т. е. сумма радиальных, а также и осевых зазоров по двум взаимно перпендикулярным диаметрам должна быть одинакова. Кроме этого, для контроля правильности измерений следует после четырех пар измерений вновь установить роторы в первоначальное положение (0°); измерения в этом положении должны совпадать с первоначальными в этой точке.

Причинами неправильных измерений могут служить недостаточная жесткость установки центровочного приспособления, неодинаковые усилия при заводке пластин щупа в зазоры, а также осевой сдвиг роторов в процессе измерений. При значительных отклонениях измерений (более 0,02 мм), обнаруженных этими проверками, необходимо устранить вызвавшие их причины и снова повторить измерения.

Если не представляется возможным произвести измерения при нижнем положении приспособления (зазоры Лз и &з), то выполняют измерения при трех положениях скоб, а недостающее измерение заменяют расчетом; радиальные и осевые зазоры внизу определяют из выражений.

Положительные значения величин Х1 и Х2 соответствуют перемещению вправо, а отрицательные — влево; положительные значения величин у\ и соответствуют перемещению вверх, а отрицательные — вниз. Все указанные направления перемещений справедливы только в том случае, если при измерениях и при записи их результатов соблюдены следующие положения:

а) расположение буквенных обозначений на рис. 6 соответствует торцу полумуфты прицентровываемой машины, если смотреть на этот торец со стороны окончательно установленной машины;

б) охватывающая скоба установлена на полумуфте окончательно установленной машины;

в) независимо от принятого направления поворота ротора в процессе центровки отсчеты а\ и Ь\ находятся сверху, а Ьъ — справа.

2. Проверка центровки при помощи двух пар скоб. При проверке центровки одной парой скоб, как это было указано ранее, необходимо предотвратить осевые перемещения валов, искажающие результаты центровки. Для предотвращения влияния осевых сдвигов роторов центровку можно производить при помощи двух пар скоб (рис. 8), расположенных относительно друг друга на 180°.

Рис. 7. Пример центровки роторов при помощи одной пары скоб

Одной парой скоб измеряют радиальные и осевые зазоры, а другой — только осевые. Обе пары скоб должны измерять осевые зазоры на одинаковом радиусе.

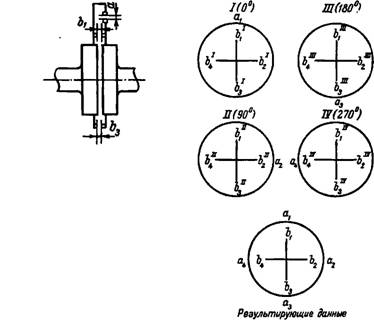

Измерения зазоров по этому способу производятся также при последовательном совместном повороте обоих роторов на 0° 90°, 180° и 270°. При каждом положении измеряют один радиальный зазор и два осевых. Методика измерений во всем соответствует изложенному для случая центровки одной парой скоб.

Запись измерений в четырех положениях показана на рис. 9. На основании этих записей определяются результирующие осевые зазоры в четырех точках окружности. Результирующий осевой зазор принимается равным полусумме зазоров, измеренных в данной точке при одном положении скоб и при положении, повернутом на 180°, т. е.

Рис. 8. Схема установки двух пар скоб для центровки роторов

Рис. 9. Запись результатов измерений при центровке роторов с помощью двух пар скоб

Рис. 10. Скоба для центровки роторов по полумуфтам

Рис. 11, Запись результатов измерений при центровке по полумуфтам

Такой способ определения результирующих зазоров исключает влияние неодинаковости величин осевых зазоров обеих пар скоб при их закреплении, а также и возможных осевых сдвигов ротора при его поворотах. Это объясняется тем, что эти величины войдут в результирующие зазоры каждой точки в виде постоянных величин, которые исключаются вследствие того, что при определении перекоса линии валов берутся разности результирующих зазоров.

На основании результирующих данных измерения зазоров определяют необходимые перемещения подшипников по формулам (1) — (4), подставляя в них вместо Ьи Ь%у Ь% и Ъ\ результирующие осевые зазоры.

3. Проверка центровки по полу муфтам. При проверке центровки по этому способу для измерения радиальных зазоров применяют скобу, одна из конструкций которой показана на рис. 10. Скобу / прикрепляют к полумуфте установленного ротора при помощи болта 2. В скобу ввертывают измерительный болт 3 с контргайкой. Радиальные зазоры а измеряют щупом между измерительным болтом и внешней окружностью полумуфты. Здесь вместо измерительного болта может применяться и индикатор. Осевые зазоры измеряют при помощи щупа между торцами полумуфт. Следует указать, что в некоторых конструкциях муфт предусматриваются контрольные заточки на цилиндрической поверхности и на торце.

Рис. 12. Пример центровки роторов по полумуфтам

Если расстояние между торцами полумуфт больше, чем это можно измерить набором пластин щупа, то осевые зазоры измеряют щупом и дополнительной калибровочой пластинкой.

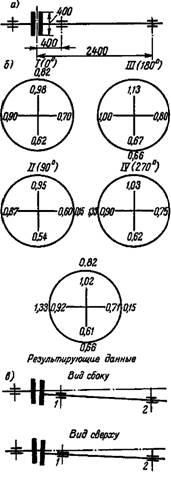

Измерения зазоров производятся также при установке обоих роторов в четырех положениях (0°, 90°, 180° и 270°). При каждом положении измеряется один радиальный зазор и четыре осевых.

Осевые зазоры измеряются при каждом положении полумуфт в четырех точках по концам двух взаимно перпендикулярных диаметров; запись результатов измерений ведется, как указано на рис. 11. На основании этих записей определяются результирующие зазоры, принимаемые равными средней величине зазора в данной точке, т. е.

И при этом методе исключается, конечно, влияние на результаты центровки осевых сдвигов ротороь, которые возможны в процессе центровки.

Как было указано, критерием правильности произведенных измерений осевых зазоров является равенство суммы осевых зазоров по горизонтальному диаметру сумме этих же зазоров по вертикальному диаметру. Это справедливо также по отношению к результирующим осевым и радиальным зазорам.

Если при рассматриваемом способе центровки окажется невозможным произвести измерения в одной из точек, то можно, так же как это было указано выше, произвести измерения в трех точках, а величины зазоров в четвертой точке определить расчетом.

Для определения перемещений подшипников пользуются формулами (1) — (4), подставляя в них вместо Ьи Ьъ Ьъ и Ь\ величины результирующих зазоров.

Пример. Пусть расстояния Л и /2 (рис. 12, а) равны соответственно 400 мм и 2400 мм, диаметр муфты равен 400 мм, т. е. г = 200 мм; при измерении радиальных и осевых зазоров получены данные, представленные на рис. 12, б. Требуется рассчитать перемещения подшипников для правильной установки роторов.

4. Допуски на центровку. Если центровка производится скобами, то при совместном повороте обоих роторов на 0°, 180° и 270° и при радиусе измерений осевых зазоров 250— 300 мм величины радиальных, а также осевых зазоров не должны отличаться друг от друга более чем на 0,03 мм. При другом радиусе измерений допуски на осевые зазоры должны быть изменены пропорционально радиусам.

При центровке по полумуфтам радиальные, а также осевые зазоры при тех же положениях валов и при муфтах диаметром 400—500 мм не должны отличаться друг от друга больше чем на 0,05 мм.

Допуски на центровку турбогенераторов по полумуфтам приведены в табл. 1.

Таблица 1

Тип соединительной муфты | Разность средних величин зазоров, мм | Примечание | |

по окружности (радиальные зазоры) | по торцу (осевые зазоры, приведенные к диаметру I м) | ||

Жесткая | 0,04 | 0,05 | Допускаемые отклонения необходимо согласовывать с данными завода — поставщика турбины |

Полужесткая | 0,06 | 0,06 | |

Пружинная | 0.06 | 0,06 | |

Кулачковая | 0,08 | 0,08 | |

|

|

| |