Порядок разборки каждой ремонтируемой электрической машины определяется ее конструкцией и необходимостью сохранения имеющихся исправных частей, а степень разборки — полнотой и характером предстоящего ремонта. Если предварительные осмотр и испытания позволяют судить о характере предстоящего ремонта электрической машины, необходимо до начала ее разборки проверить наличие требуемых для ремонта материалов, изделий и запасных частей соответствующих размеров, марок и характеристик.

Разборка электродвигателей. До начала ремонта необходимо просмотреть документацию на электродвигатель, подлежащий ремонту; проверить, производилась ли при предыдущем ремонте замена подшипников качения или перезаливка подшипников скольжения; установить, сколько часов отработали подшипники качения после замены, каковы были зазоры в подшипниках скольжения при последнем замере, не остались ли неустраненными какие-либо дефекты, не появились ли дефекты при работе электродвигателя. На основании этих данных решается вопрос об объеме ремонта электродвигателя.

Разбирать электрическую машину необходимо осторожно, не допуская повреждения или потери отдельных ее частей. Недопустимо пользоваться зубилом, наносить резкие удары или прилагать очень большие усилия.

Поступающая в ремонт электрическая машина должна быть укомплектована всеми необходимыми деталями: возбудителем, подшипниками, обмотками, траверсами со щеткодержателями и др. Рассмотрим наиболее эффективные способы разборки машин.

Снятие шкива или полумуфты. Порядок работ при снятии: отвинчивают стопорный винт или выбивают клиновую шпонку, место посадки шкива заливают керосином. Неплотно насаженный шкив снимают легкими ударами молотка, наносимыми по ступицам шкива через деревянную прокладку, или съемниками (рис. 1).

Если ручным или гидравлическим съемником при максимально возможном усилии или давлении не удается снять полумуфту, то ее следует подогреть.

Рис. 1. Съемники для снятия (распрессовки) полумуфт и подшипников качения с валов электрических машин: а — винтовой съемник, б — гидравлический съемник, е — съемник для стаскивания подшипников качения захватом за подшипник, г — съемник для стаскивания подшипников качения захватом болтами за крышки или капсулы подшипника; 1 — червячный винт с головкой, 2 — регулировочная гайка, 3 — тяги (захваты), 4— площадка, 5 — стойка, 6 — траверсы, 7 — плунжерный насос, 8 — рукоятка штока насоса, 9 — пластинка со штифтами, 10 — шпильки, 11 — плита, 12 — диск, 13 — корпус съемника

Снятие подшипниковых щитов. Перед снятием подшипниковых торцовых щитов у двигателей с подшипниками скольжения замеряют зазоры между валом и вкладышами для решения вопроса о перезаливке вкладышей. При этом отвинчивают крепления крышек или фланцев, крепящих подшипники, снимают крышки или фланцы, ослабляют крепления, сдвигают на вал траверсу с держателем, выпускают масло из подшипников и отвинчивают болты, крепящие подшипниковый щит к корпусу. Если двигатель имеет контактные кольца, то до снятия подшипниковых щитов вынимают щетки из щеткодержателей (если щеточный механизм можно не снимать). На ребра щита и корпус машины наносят метки, по которым при сборке машины подшипниковый щит устанавливают в прежнее положение. Легкими ударами молотка через деревянную прокладку по выступающим ребрам щита отделяют его от корпуса машины.

В подшипниковом щите крупных машин нарезана резьба, в которую завинчивают болт и снимают щит. После того как подшипниковый щит отделен от корпуса, его сдвигают по валу машины. Чтобы не повредить железо и изоляцию обмоток при снятии щита, в воздушный зазор между ротором и статором кладут лист плотного картона, на который укладывается ротор после снятия щита.

Выемка ротора (якоря). В электродвигателях небольшой мощности после снятия обоих подшипниковых щитов ротор вынимают вручную, осторожно приподнимая с картона, на котором он лежал в статоре. В крупных электродвигателях ротор вынимают в сторону вентилятора с помощью подъемных приспособлений. При выемке ротора следят за тем, чтобы он двигался строго по оси электродвигателя.

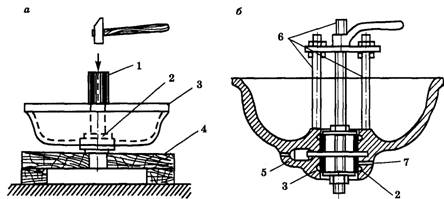

Разборка подшипников. Снятие шарико- и роликоподшипников с вала с помощью съемника аналогично снятию шкивов или полумуфт. Захваты съемника накладывают на внутреннее кольцо подшипника, который нагревают, поливая горячим маслом при температуре не более 100 °С. Втулки или вкладыши подшипников скольжения выбивают из подшипниковых щитов (рис. 2) легкими ударами молотка по деревянной выколотке 1, приставленной к торцовой стороне втулки 2.

При этом подшипниковый щит укладывают на деревянную опору 4, имеющую отверстие, диаметр которого равен диаметру выбиваемой втулки. Последнюю можно выпрессовать и установить с помощью несложного приспособления 6, предварительно вывернув стопорный винт 7 и выведя из прорези смазочное кольцо 5.

Рис. 2. Удаление втулок подшипника скольжения

Вспомогательные операции. После разборки основные части машины (щиты, подшипники, траверсы, вкладыши, масленки и уплотнения) промывают бензином или керосином. Обмотки очищают от пыли сильной струей сжатого воздуха или пылесосом, затем протирают чистой тряпкой, смоченной в бензине. Поврежденные обмотки вынимают из пазов, предварительно распаяв соединения. Этими операциями в основном заканчивается разборка электрической машины.

Определение характера повреждений и заполнение ведомостей дефектов. При осмотре частей разобранного двигателя легкими ударами молотка простукивают подшипниковые щиты, выявляя наличие в них трещин. Места, вызывающие подозрение, просматривают через лупу для обнаружения волосяных трещин. Границы трещин отмечают мелом. Рабочую поверхность подшипников скольжения проверяют на отсутствие трещин, перекосов, выбоин, неравномерной выработки. В шарико- и роликоподшипниках не должно быть выбоин, шелушения шариков или беговых дорожек, а также радиального и осевого люфтов, что легко определить радиальной и осевой «качкой».

Осматривают и тщательно проверяют щеткоподъемный механизм (пальцы, изоляторы, траверсы, крепеж и др.). Особое внимание обращают на присутствие пятен, свидельствующих о местных перегревах стали в местах пайки (сварки) стержней и замыкающих колец короткозамкнутого ротора, а также следы выработки, выбоины, трещины, подгары поверхности контактных колец, износ колец (не должен превышать 50 % их первоначальной толщины), балансировку ротора (проверяют статическим или динамическим способами). На валу недопустимы трещины, а на

динамическим способами). На валу недопустимы трещины, а на шейках вала — раковины, шероховатости и царапины. Осматривая двигатель, проверяют диаметр посадочных мест, их овальность и конусность, состояние вентилятора и его креплений, сохранность паек петушков коллектора, прочность запрессовки коллекторных пластин и отсутствие на них подгаров, выбоин, дорожек, выступающей слюды и прочность пайки проводов между обмоткой и контактными кольцами; измеряют величину сопротивления изоляции между каждой парой смежных коллекторных пластин, коллектором и валом, коллектором и бандажами и величину сопротивления изоляции обмоток.

Проверяют прочность бандажей и плотность посадки клиньев. Корпус машины тщательно осматривают на отсутствие мельчайших трещин, а места посадки подшипниковых щитов — на отсутствие забоин. Корпус бракуют, если трещины имеют значительную величину и не могут быть устранены.

Пакеты стали статора проверяют на прочность прессовки листов стали. В некоторых местах плотность можно проверить с помощью лезвия ножа. Проверяют плотность распорок между отдельными пакетами, отсутствие пятен перегрева, следов ржавчины и смещения пакетов активной стали. Определяют состояние изоляционной доски выводного щитка, выводных концов, зажимов и гаек; контролируют пайку наконечников. Все данные проверки, осмотра и испытаний заносят в ведомость дефектов, на основании которой производят ремонт.

Двигателю, который подлежит ремонту, присваивают ремонтный номер на весь цикл ремонта и предремонтных испытаний.

При отсутствии чертежей для разборки сложных узлов составляют эскизы или схемы, а в случае необходимости — рабочие чертежи. Все результаты внешнего осмотра, замеров, испытаний и наблюдений поступающей в ремонт машины заносят в один из следующих документов: протокол, журнал, ведомость дефектов (ремонтная ведомость), которые являются основными документами технологического процесса ремонта.

Сборка электродвигателей и установка подшипников скольжения. Изготовленные вкладыши или втулки подшипников скольжения запрессовывают в подшипниковые щиты с помощью винтового или гидравлического пресса. В отдельных случаях допускается подгонять вкладыши с помощью молотка. Легкими ударами через деревянную прокладку вкладыш устанавливают в гнездо щита. До запрессовки втулки в прорезь вкладыша вставляют смазочное кольцо, контролируя, чтобы оно не мешало установке втулки. При запрессовке подшипника не должно быть перекосов.

При сборке ротора сначала на вал насаживают листы активной стали, затем укрепляют контактные кольца или коллектор и закрепляют вентилятор. Если электродвигатель имеет шариковые подшипники, то их предварительно после тщательной промывки разогревают в масляной ванне до температуры 90 — 100 °С и туго напрессовывают на посадочные места вала.

Подшипники насаживают на вал легкими ударами молотка по трубе через деревянную прокладку (рис. 3). Диаметр трубы должен соответствовать диаметру внутренней обоймы подшипника. Труба должна быть изготовлена из мягкой стали (малоуглеродистой) или окантована медным ободком.

Устанавливают ротор (якорь) в статор осторожно, чтобы не повредить обмотки и листы активной стали. Сборка ротора осуществляется аналогично его выемке. В зазор между статором и ротором укладывают временную прессшпановую или картонную прокладку. После установки ротора, приподняв смазочное кольцо подшипников скольжения, надевают задний подшипниковый щит. Правильность установки щита определяют по совпадению рисок, нанесенных на щит и корпус электродвигателя до его разборки. Затем щит слегка прихватывают болтами, удаляют временную прокладку и надевают передний щит, который также прихватывают болтами. Болты затягивают попеременно с диаметрально противоположных сторон, завертывая каждый раз на пол-оборота.

После устранения неисправности окончательно затягивают болты щитов, закрывают фланцы, заливают маслом масляные камеры подшипников скольжения, устанавливают все остальные детали машины. Щупом проверяют зазоры, а также величину осевого перемещения (величину разбега) ротора, т.е. зазоры в осевом направлении между внутренним торцом вкладыша и соответствующей заточкой шейки вала (не должны превышать 1 — 2 мм).

Рис. 3. Процесс насадки на вал: 1 — наружная обойма подшипника; 2 — вал; 3 — внутренняя обойма подшипника; 4 — медный ободок; 5 — монтажная трубка;

- — металлическая пробка;

- — деревянная прокладка

Величину воздушного зазора между ротором и статором измеряют с обеих сторон в четырех различных последовательно сдвинутых на 90° положениях ротора для электродвигателя небольшого диаметра и в восьми точках — для электродвигателей с большим диаметром ротора. Измерения проводят как при холодном, так и при нагретом электродвигателе.