Монтаж электропроводок в стальных трубах.

Стальные трубы применяют для электропроводок в тех случаях, когда устройство других видов электропроводок не допускается по условиям окружающей среды или недостаточной защиты от механических повреждений, например на предприятиях со взрывоопасной или химически активной средой, на ряде производств металлургических заводов и т. д.

Для выполнения электропроводок используются в обоснованных случаях трубы стальные тонкостенные электросварные по ГОСТ 10704-63, преимущественная область применения которых приведена в табл. 5-12.

Таблица 5-12

Область применения тонкостенных электросварных труб по ГОСТ 10704-63 для электропроводок

Характеристика помещения и среды | Вид прокладки | Трубы электросварные | |

соединяемые стальной муфтой (резьба накатная) | соединяемые муфтой (без резьбы) | ||

Сухие и влажные | Открыто без уплотнения мест соединения труб и ввода в коробки | + | 4- |

| Скрыто (в стенах, подливках и подготовке полов и т. п.) с уплотнением мест соединения труб и ввода в коробки | + |

|

Жаркие, пыльные, чердаки | Открыто и скрыто (в стенах, подливках и подготовке полов и т. п.) с уплотнением мест соединения труб и ввода в коробки | + |

|

Сырые, особо сырые,пожароопасные, наружные установки | То же |

|

|

С химически активной средой | *** | — | — |

Примечание: "-"— допускается; "+"— не допускается.

Для прокладки во взрывоопасных помещениях и наружных взрывоопасных установках применяют только водогазопроводные трубы по ГОСТ 3262-62 (см. § 5-11).

Трубы, поверхность которых не имеет защитных покрытий от коррозии, должны быть очищены от окалины, грата, заусенцев и окрашены лаками снаружи и изнутри. Трубы, предназначенные для прокладки в бетоне, не окрашивают снаружи для лучшего сцепления с бетоном. Трубы, прокладываемые в помещениях с химически активной средой, окрашивают соответствующими противокоррозионными лаками.

До организации выпуска специальных электротехнических труб с защитными покрытиями очистку и окраску применяемых стальных труб производят в мастерских монтажных организаций.

Для очистки труб применяют как механические способы (вращающиеся ершики и щетки, вибрационные станки и т. п.), так и химические.

Оцинкованные трубы не требуют очистки и окраски, но они дороги и дефицитны и для защиты электропроводок применяются только в особых, обоснованных проектом случаях.

Монтаж электропроводок в стальных трубах производят в соответствии с инструкцией![]() - и выполняют только индустриальными методами с заготовкой элементов трубных трасс на механизированных технологических линиях в монтажно-заготовительных мастерских, сборкой в пакеты и блоки и комплектной доставкой в зону монтажа.

- и выполняют только индустриальными методами с заготовкой элементов трубных трасс на механизированных технологических линиях в монтажно-заготовительных мастерских, сборкой в пакеты и блоки и комплектной доставкой в зону монтажа.

В практике монтажных организаций в основном нашли применение три метода индустриальной заготовки элементов трубных трасс:

1. По трубозаготовительным ведомостям и эскизам проекта. В трубозаготовительной ведомости, входящей в состав проекта, специфицированы все детали заготовок. По этим спецификациям в монтажно-заготовительных мастерских заготовляют прямые отрезки труб и нормализованные стандартные колена, из которых собирают блоки трубных трасс. Радиусы изгиба стандартных колен принимают 400 мм — для труб с условным проходом до 50 мм; 800 мм — для труб с условным проходом 50—80 мм, а углы поворота—90, 105, 120, 135 и 150°. Более точную подгонку длины заготовок осуществляют вставкой отрезков труб по замерам (так называемых отрезков х).

Этот способ индустриальной заготовки труб требует лишних соединений, повышенного расхода соединительных муфт и поэтому его более целесообразно применять при монтаже протяженных трубных трасс с использованием прямых труб полной строительной длины.

Преимуществом этого метода является возможность заготовки в монтажно-заготовительных мастерских или на заводах всех нормализованных трубных элементов заблаговременно независимо от готовности строительной части сооружения.

- По эскизам на основе замеров на месте монтажа. Замеры и составление эскизов трубных трасс в этом случае производят, как правило, специально обученные электромонтажники-замерщики из групп подготовки производства. На эскизах трубные электропроводки выполняют в одно-двух проекциях, а при сложных трассах— в пространственном изображении с применением принятых условных обозначений (см. § 7-2). Этот метод заготовки трубных трасс применяют только при готовой строительной части сооружения.

- По макетам. Применяют при прокладке трубных разводок в фундаментах и подливках полов для сложных силовых установок. Для осветительных установок этот метод не применяется.

При разметке трубных трасс производят точную привязку мест установки опорных конструкций, протяжных коробок, щитков и выходов концов труб к электроприемникам. Правилами установлены расстояния между точками крепления труб, радиусы изгиба труб и другие размеры для разметки трубных трасс (табл. 5-13), которые необходимо строго соблюдать при прокладке труб.

Трубы прокладывают таким образом, чтобы в них не могла скапливаться влага от конденсации паров, содержащихся в воздухе. Для этого предусматривают небольшой уклон трубной проводки, а в самом низком месте устанавливают протяжную коробку.

Таблица 5-13

Нормированные размеры для разметки трубных трасс

Примечание. При прокладке в трубах кабелей с бумажной изоляцией радиус изгиба труб должен быть не менее 15 диаметров кабеля со свинцовой оболочкой и не менее 25 диаметров кабеля с алюминиевой оболочкой.

Крепление стальных труб к строительным основаниям и опорным конструкциям при открытой прокладке производят скобами, накладками или хомутами.

Для этой цели применяют скобы типов СО и СД соответственно с одной и двумя лапками с отверстиями и типа СДП с двумя лапками без отверстий под пристрелку, накладки типа НТ для крепления двух труб одинакового диаметра к конструкциям и специальные хомуты.

Приварка стальных труб к металлоконструкциям в помещениях любого класса не допускается.

Стальные трубопроводы для защиты электропроводок независимо от того, используются ли они в качестве заземляющих проводников или нет, должны быть заземлены (занулены) и обеспечивать непрерывную цепь заземления. Для этого необходим надежный электрический контакт труб между собой, а также с коробками и металлическими корпусами электрооборудования (см. §6-1).

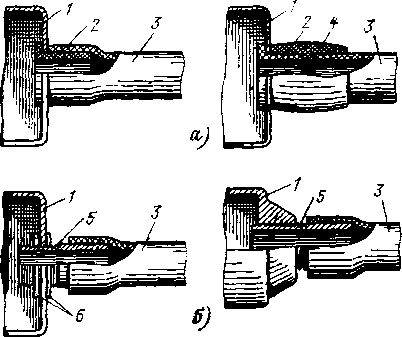

Рис. 5-18. Рекомендуемые соединения стальных труб.

а — муфтами на резьбе с уплотнением; б — манжетами без уплотнения; в — с коробками на резьбе; г — с коробками без уплотнения с помощью заземляющих (царапающих) гаек.

Соединения стальных труб (рис. 5-18) во всех случаях скрытой прокладки, а также при прокладке открыто в сырых, особо сырых, жарких помещениях, в помещениях, содержащих пары или газы, вредно действующие на изоляцию проводов, и в наружных электроустановках выполняют только муфтами на резьбе (рис. 5-18,а) с уплотнением мест соединений подмоткой пенькового волокна на сурике или второпластовой ленты типа «фум». При этом каждая труба в соединении должна иметь не менее пяти полных неповрежденных ниток резьбы, обеспечивающих нормальное навертывание соединительных муфт и коробок.

Для стальных труб, проложенных открыто в помещениях, где не требуется уплотнение мест соединений, наряду с муфтами на резьбе допускается безрезьбовое соединение с помощью муфт или манжетов (рис. 5-18,б). В этом случае непрерывность цепи заземления достигается за счет приварки к трубам в местах их соединений металлических перемычек соответствующей проводимости. Перемычки приваривают также и при соединении труб чугунными муфтами и коробками. Приварку перемычек производят только в мастерских при заготовке трубопроводов. В случае необходимости соединения трубных блоков и пакетов на монтаже перемычку изготовляют из двух частей, соединяемых на объекте сваркой.

Соединение труб с коробками, ящиками и стальными корпусами электрооборудования выполняют путем использования резьбовой части коробки или аппарата (рис. 5-18,в) или с помощью следующих деталей;

установочных заземляющих (царапающих) гаек (рис. 5-18,г);

муфт на резьбе, навинчиваемых на трубы и резьбовые патрубки, имеющиеся на коробках, аппаратах и электрооборудовании;

специальных гибких вводов, выпускаемых заводами. Одной из наиболее трудоемких операций при монтаже электропроводок в трубах является затягивание в них проводов и кабелей.

Для механизации выполнения этих работ используют специальные механические приспособления типа ПМТ-500 с электроприводом, предназначенные для затягивания проводов в трубы с усилием до 500 кгс. Перед началом работ трубопроводы рекомендуется продуть тальком.

Для предохранения изоляции проводов при затягивании от механических повреждений об острые кромки торцов труб на открытых концах трубопроводов устанавливают пластмассовые втулки соответствующего диаметра.

Монтаж электропроводок в пластмассовых трубах.

Пластмассовые трубы по мере расширения их выпуска (полиэтиленовые, полипропиленовые и винипластовые) находят все большее применение в электромонтажном производстве (табл. 5-14).

Пластмассовые трубы обладают существенными преимуществами по сравнению со стальными: имеют небольшую массу, удобны в монтаже, обладают высокими изоляционными свойствами и повышенной коррозионной стойкостью (в установках с агрессивными средами).

Таблица 5-14

Область применения пластмассовых труб

Для выполнения электропроводок рекомендуются полиэтиленовые трубы (МРТУ 6 № 05-917-67 и МРТУ 6 № 05-918-67), полипропиленовые (МРТУ 6 № 05-1045-67) и винипластовые отечественного производства (МП 1-427-61 и ТУМХП 4251-54) или румынского производства (стандарт STAS 6675-68, «Панцер» и «Бергман») .

Монтаж пластмассовых труб производят в соответствии с инструкцией![]() и выполняют индустриальными методами с предварительной заготовкой нормализованных элементов на технологических линиях, сборкой в блоки и комплектной доставкой в зону монтажа. При этом углы и радиусы изгибов стандартных элементов принимают как при заготовке элементов из стальных труб.

и выполняют индустриальными методами с предварительной заготовкой нормализованных элементов на технологических линиях, сборкой в блоки и комплектной доставкой в зону монтажа. При этом углы и радиусы изгибов стандартных элементов принимают как при заготовке элементов из стальных труб.

Рис. 5-19. Соединение пластмассовых труб.

а — сваркой, б — горячей обсадкой раструбов; в — склеиванием; 1 — труба полиэтиленовая (полипропиленовая); 2 — труба винипластовая; 3 — муфта литая; 4 — муфта с раструбами; 5 — муфта соединительная У276—У279; 6 — место клеевого соединения.

Соединение полиэтиленовых и полипропиленовых труб выполняют сваркой с использованием соединительных литых муфт из того же материала (рис. 5-19,а) или горячей обсадкой раструбов на концах труб (рис. 5-19,б) или муфтах, изготовляемых в монтажно-заготовительных мастерских из отрезков этих же труб.

Для нагрева концов труб и муфт, соединяемых сваркой (оплавлением), применяют специальный инструмент, обеспечивающий нагрев до температуры 250—300°С.

Соединение труб горячей обсадкой производят путем разогрева раструбов до температуры 110—130°С с помощью газовоздушной горелки типа ГПВМ-0,1 с насадкой из набора НСП-1 или газовой горелки типа ГПП-1-66 и самопроизвольного обжатия в месте нагрева при охлаждении.

Основной вид соединения винипластовых труб между , собой — неразъемное клеевое соединение с помощью соединительных литых муфт по нормали машиностроения МН 1434-61, муфт типов У276—У279, выпускаемых предприятиями Главэлектромонтажа (рис. 5-19, в), или муфт с раструбами, изготовляемых в монтажно-заготовительных мастерских.

Рис. 5-20. Соединение пластмассовых труб с коробками с использованием пластмассовых втулок (а) и стальных патрубков (б).

1— коробка пластмассовая, стальная, чугунная; 2 — втулка пластмассовая; 3 —труба пластмассовая; 4— муфта литая пластмассовая; 5— патрубок стальной; 6 — заземляющие (царапающие) гайки.

Для протяжки и разветвления проводов и кабелей, прокладываемых в пластмассовых трубах в помещениях с нормальной средой, применяют в зависимости от диаметра труб пластмассовые протяжные коробки типов У272—У275 и в исключительных случаях коробки, предназначенные для проводок в стальных трубах.

Соединение пластмассовых труб с коробками, ящиками и фитингами также производят сваркой, горячей обсадкой и приклеиванием (только винипластовых труб) к патрубкам коробок, а при отсутствии их—к устанавливаемым пластмассовым втулкам (рис. 5-20, а ) или стальным патрубкам (рис. 5-20,б).

При открытой прокладке винипластовых труб в сухих и нормальных помещениях допускается соединение и ввод труб в коробки без склеивания. Поверхности труб и муфт, подлежащие склеиванию, предварительно обезжиривают с помощью тампона, смоченного ацетоном, и обрабатывают наждачной бумагой до исчезновения глянца.

Для склеивания винипластовых труб применяют клей, содержащий по массе 86 ч. метиленхлорида и 14 ч. перхлорвиниловой смолы. Также могут быть применены лаки ПХВ № 1 и 2 и клей БМК-5К. Заготовки после склеивания должны находиться в покое не менее 2 ч и 'могут транспортироваться только через 24 ч после склеивания.

Изгибание пластмассовых труб и изготовление муфт с раструбами производят на специальных приспособлениях с предварительным нагревом в разогретом глицерине, гликоле, электрических индукционных печах или нагревательных шкафах. Полиэтиленовые и винипластовые трубы для гнутья углов и выпрессовки раструбов нагревают до 100—130°С, а полипропиленовые — 150—160°С.

В связи с тем, что механические свойства пластмассовых груб зависят от окружающей температуры, монтаж полиэтиленовых труб допускается вести при температуре от—20 до +40°С, а полипропиленовых и винипластовых—только при положительных температурах. В случаях необходимости транспортировки, разгрузки и хранения пластмассовых труб и заготовок при отрицательной температуре их упаковывают в тару, предохраняющую последние от толчков и ударов, и распаковывают только в отапливаемых помещениях.

Трассу для прокладки пластмассовых труб выбирают так, чтобы она не совпадала и не пересекалась с дымоходами, боровами и другими горячими поверхностями.

При скрытой прокладке трубы предварительно закрепляют алебастровым раствором (примораживанием) через 0,7—0,8 м. Если в борозде укладывают несколько труб, их предварительно закрепляют деревянными распорками или проволокой. При этом расстояние между трубами в свету должно быть не менее 10 мм.

Участки труб при выходе из полов на несгораемые стены закрывают стальными коробами или угловой сталью. Полиэтиленовые и полипропиленовые трубы закрывают полностью, а винипластовые— на высоту 1,5 м.

В электротехнических и производственных помещениях, где по условиям производства механические повреждения маловероятны, защита винипластовых труб не требуется.

Крепление открыто прокладываемых винипластовых труб (рис. 5-21) выполняют пластмассовыми скобами. При отсутствии указанных скоб могут быть использованы металлические скобы типов СО, СД и СДП с прокладками из прессшпана, выступающими за края скоб, с целью предотвращения повреждения труб при закреплении. При параллельной укладке нескольких труб целесообразно применять пластмассовые скобы, набранные в перфорированном профиле К101 (рис. 5-21, а).

При заготовке и монтаже открыто прокладываемых винипластовых труб учитывают температурные изменения длины трубопроводов (0,08 мм на 1 м трубы при изменении температуры на ± 1°С) и предусматривают устройство компенсирующих элементов (углы, утки, компенсационные муфты), воспринимающих линейные расширения труб. Температурный перепад при этом определяют как максимально возможную разность температуры трубы в условиях монтажа и эксплуатации.

Рис. 5-21. Крепление открыто прокладываемых винипластовых труб: а —в скобах, набранных в перфорированном профиле; б — конструкция неподвижного крепления трубопровода;

1— труба винипластовая; 2 — скоба; 3 — перфорированный профиль; 4—кольцо винипластовое, приклеенное к трубе.

При разметке трасс с учетом компенсирующей способности выполненных элементов первоначально определяют места установки неподвижных и подвижных креплений трубопроводов. Неподвижные крепления, как правило, выполняют у вводов труб в аппараты, в местах перехода труб через стены и перекрытия, а также на вертикальных участках, чтобы избежать смещения труб по вертикали. Неподвижные крепления выполняются приклеиванием на трубу винипластовых колец с обеих сторон крепящей скобы (рис. 5-21, б).

Расстояния между подвижными креплениями принимают в пределах 0,5—1,3 м соответственно для труб с условным проходом 15—50 мм.

В случае появления при монтаже трубопроводов перекосов возникающие при этом напряжения обязательно снимают путем равномерного прогрева напряженного участка трубы.

Заземление электрооборудования при монтаже электропроводок в пластмассовых трубах выполняют отдельным заземляющим проводником, прокладываемым в трубах вместе с рабочими проводами, или перемычкой к заземляющей магистрали (см. гл. 6).