Повреждаемость и контроль зубцовых зон запеченных крайних пакетов стали сердечников статоров турбогенераторов

Бутов А. В., инж., Мамиконянц Л. Г., доктор техн. наук, Пикульский В. А., канд. техн. наук, Поляков Ф. А., Шандыбин М. И., Шейко П. А.

Одним из основных и серьезных дефектов сердечников статоров турбогенераторов, как известно, является ослабление плотности прессовки, распушение и разрушение зубцов крайних пакетов сердечников статоров в результате упруговязкого течения лаковых пленок листов стали и термомеханических усилий, возникающих в эксплуатационных режимах [1 - 4].

Наиболее часто серьезные разрушения этих зон, нередко приводящие к аварийным отключениям, происходят на турбогенераторах мощностью 165 - 300 МВт, изготовлявшихся до 1975 г. с незапеченными крайними пакетами сердечников. Вероятность таких повреждений существенно возрастает при работе турбогенераторов в маневренных режимах с потреблением реактивной мощности от сети. На турбогенераторах меньшей мощности повреждение зубцов крайних пакетов имеет место, но существенно реже.

При создании турбогенераторов с запеченными крайними пакетами сердечников статоров высказывалась надежда, что подобные повреждения не будут иметь место. Однако последующая эксплуатация и обследования таких турбогенераторов показали, что и на них имеют место повреждения зубцов крайних пакетов, хотя и существенно реже, чем у турбогенераторов с незапеченными пакетами. На нескольких турбогенераторах по этой причине возникали аварийные отключения.

В настоящей статье рассматриваются некоторые результаты обследования состояния зубцовых зон крайних запеченных пакетов сердечников турбогенераторов. Обследования проводились с использованием, кроме традиционного метода визуального осмотра и ножа-щупа, современного ультразвукового контроля (УЗК), основанного на оценке общего состояния сердечника и его крайних пакетов по времени распространения ультразвуковых колебаний поперек листов активной стали сердечника [5]. Метод широко и успешно применяется с 1993 г. [6, 7]. В статье приводятся сведения о дефектах и повреждаемости зубцовых зон запеченных крайних пакетов. Отмечаются особенности причин их возникновения, развития, методов выявления и устранения по сравнению со статорами аналогичных турбогенераторов, имеющих незапеченные крайние пакеты. Представленные данные базируются на результатах обследования 28 статоров турбогенераторов типа ТВВ-320-2 с запеченными крайними пакетами, эксплуатируемых на шести ТЭС четырех различных энергосистем и имеющих наработку к моменту проведения обследований от 1 года до 27 лет. На 11 статорах обследование проводилось 2 - 3 раза.

Число обследованных статоров и общее число самих обследований, конечно, не достаточно для обоснованных статистически достоверных количественных показателей, однако по уже накопленным данным четко просматриваются тенденции и положения, рассматриваемые далее.

Характерные стадии развития дефектов зубцовых зон крайних запеченных пакетов стали сердечников статоров турбогенераторов. На основании имеющихся сведений об особенностях производства сердечников статоров с запеченными крайними пакетами и результатов обследований таких статоров можно выделить следующие характерные стадии развития дефектов этих пакетов.

- Ослабление прилегания вентиляционных распорок и нажимных пальцев к коронкам зубцов крайних пакетов активной стали. Данная стадия дефекта является начальной, предшествующей нарушению запечки, распушению и разрушению зубцов. Она отмечается примерно на 40% турбогенераторов, не имеющих поврежденных зубцов запеченных крайних пакетов, в том числе на турбогенераторах, с хорошим общим состоянием плотности прессовки. Так, в ряде случаев давление прессования зубцов третьих, незапеченных пакетов составляло 8 - 10 кг/см2 и более, при норме 4-6 кг/см2.

Рассматриваемая стадия развития дефекта во многом обусловлена технологией изготовления сердечника статора. В процессе изготовления сердечника сборка торцевых зон проводится из изготавливаемых отдельно запеченных крайних пакетов, между которыми прокладываются листы с вентиляционными распорками. Допуски на толщину зубцов, вентиляционных распорок, нажимных пальцев, а также возможная волнистость в тангенциальном направлении перпендикулярных к оси генератора поверхностей пакетов активной стали создают возможность отсутствия плотности взаимного прилегания перечисленных элементов в отдельных местах по окружности машины, т.е. возможность локальных аксиальных зазоров между ними. В связи с большой жесткостью на изгиб в осевом направлении запеченных пакетов и нажимных плит, с которыми жестко связаны нажимные пальцы, усилия прессовки сердечника в процессе его изготовления в ряде случаев оказываются недостаточными для обеспечения плотного взаимного прилегания по всей окружности стали пакетов, с одной стороны, а также всех нажимных пальцев и всех вентиляционных распорок, с другой.

Кроме того, такая стадия развития дефекта может появиться и в процессе эксплуатации турбогенератора из-за снижения плотности прессовки и термомеханических воздействий. О такой возможности свидетельствует выявление ослабленных нажимных пальцев и вентиляционных распорок при проведении повторных обследований через 4 - 5 лет эксплуатации генераторов после устранения всех дефектов в предшествующий капитальный ремонт.

Необходимо отметить, что на турбогенераторах с незапеченными крайними пакетами ослабление прилегания вентиляционных распорок и нажимных пальцев к коронкам зубцов встречается, как правило, только в сочетании со значительным снижением плотности прессовки, распушением и разрушением зубцов. На турбогенераторах с запеченными крайними пакетами данная стадия дефекта практически не имеет внешних признаков и не выявляется при техническом осмотре с применением только ножа-щупа.

- Нарушение запечки и распушение зубцовых зон пакетов активной стали. Нарушение запечки проявляется в виде отслоения крайних листов в зубцовой зоне пакетов, а также расслоения зубцов на отдельные запеченные участки. Отслоившиеся крайние листы в отдельных случаях имеют незначительные механические повреждения, обусловленные аксиальными вибрациями и соударениями о вентиляционные распорки.

Нарушение запечки является следствием недостаточно плотного прилегания вентиляционных распорок и нажимных пальцев к коронкам зубцов и развивается под действием аксиальных электромагнитных сил и термомеханических воздействий в пазу статора в процессе эксплуатации генератора. К нарушению запечки также могут приводить усилия, возникающие в зубцовых зонах сердечника, при проведении переклиновок обмотки статора.

Данная стадия дефекта отмечается примерно в 25% случаев проведения обследований с использованием УЗК. По сравнению с турбогенераторами с незапеченными крайними пакетами она имеет слабовыраженные внешние признаки и практически не выявляется при технических осмотрах с применением ножа-щупа. На этой стадии развития дефекта давление прессования незапеченных третьих пакетов и центральной части сердечника (в отличие от турбогенераторов с незапеченными крайними пакетами), как правило, удовлетворяет требованиям эксплуатационного циркуляра Ц-01-91(Э).

- Выкрашивание зубцовых зон запеченных пакетов активной стали. Выкрашивание отдельных листов активной стали запеченных пакетов отмечается при несвоевременном выявлении и устранении дефектов на ранних стадиях их развития. В отличие от турбогенераторов с незапеченными крайними пакетами разрушение происходит без распушения всего зубца и характеризуется сравнительно быстрым распространением вглубь зубцовой зоны сердечника.

Наибольшую опасность представляют выкрашивания в зоне вентиляционных каналов, которые, как правило, начинаются с механического повреждения отслоившихся, вибрирующих листов активной стали о вентиляционные распорки и в дальнейшем развиваются путем обрыва листов вдоль вентиляционных распорок и их излома в глубине зубца. При этом в отдельных случаях истонченные и заострившиеся в результате соударений обломки активной стали под действием сил магнитного тяжения не выходят в воздушный зазор генератора, а остаются в зубце и могут повредить изоляцию стержней обмотки статора. Данная стадия развития дефекта отмечается примерно на 15% обследованных турбогенераторов. Давление прессования активной стали при этом составляло 3-5 кг/см2 и находилось на уровне или несколько ниже установленной циркуляром Ц-01-91(э) нормы 4-6 кг/см2.

На рассматриваемой стадии развития дефекта существует достаточно высокая вероятность повреждения изоляции обмотки статора и аварийного отключения генератора, а также возникают значительные по сравнению с сердечниками, имеющими незапеченные пакеты, трудности по восстановлению плотности прессовки и изоляции листов активной стали поврежденных зубцов.

- Необратимые разрушения зубцовых зон запеченных пакетов активной стали. Данная стадия дефекта отмечалась примерно на 10% обследованных статоров и отличается от предшествующей тем, что разрушения распространяются на значительную глубину зубцов, а также возрастает скорость развития повреждений активной стали. Характерным признаком для рассматриваемой стадии дефекта является износ вентиляционных распорок и нажимных пальцев. В отдельных случаях вентиляционные распорки полностью разрушаются на глубину до 50 мм и имеют износ на 1-3 мм по толщине распорки на глубину до 150 мм и более от поверхности расточки статора. При этом, как правило, оставшаяся часть вентиляционной распорки пробивает листы активной стали и проникает в образовавшиеся углубления тела зубца. Пробитые листы обламываются на различной глубине и образуют в вентиляционном канале “метелку” из лишенных изоляционного лакового слоя полосок активной стали. Глубина разрывов листов вдоль вентиляционных распорок достигает 100 - 200 мм, а иногда опускается ниже дна паза. Нажимные пальцы имеют неравномерный по радиальной и тангенциальной координате износ, достигающий 5 мм. На статорах с рассматриваемой стадией дефекта давление прессования активной стали в зубцовых зонах крайних пакетов существенно ниже установленной циркуляром Ц-01-91(э) нормы. На таких статорах для извлечения обломков сегментов активной стали из глубины зубцов, восстановления плотности прессовки, изоляции листов и вентиляционных каналов, как правило, требуется удаление стержней обмотки статора, а в отдельных случаях - перешихтовки торцевых зон сердечника.

Результаты обследований статоров турбогенераторов с запеченными крайними пакетами.

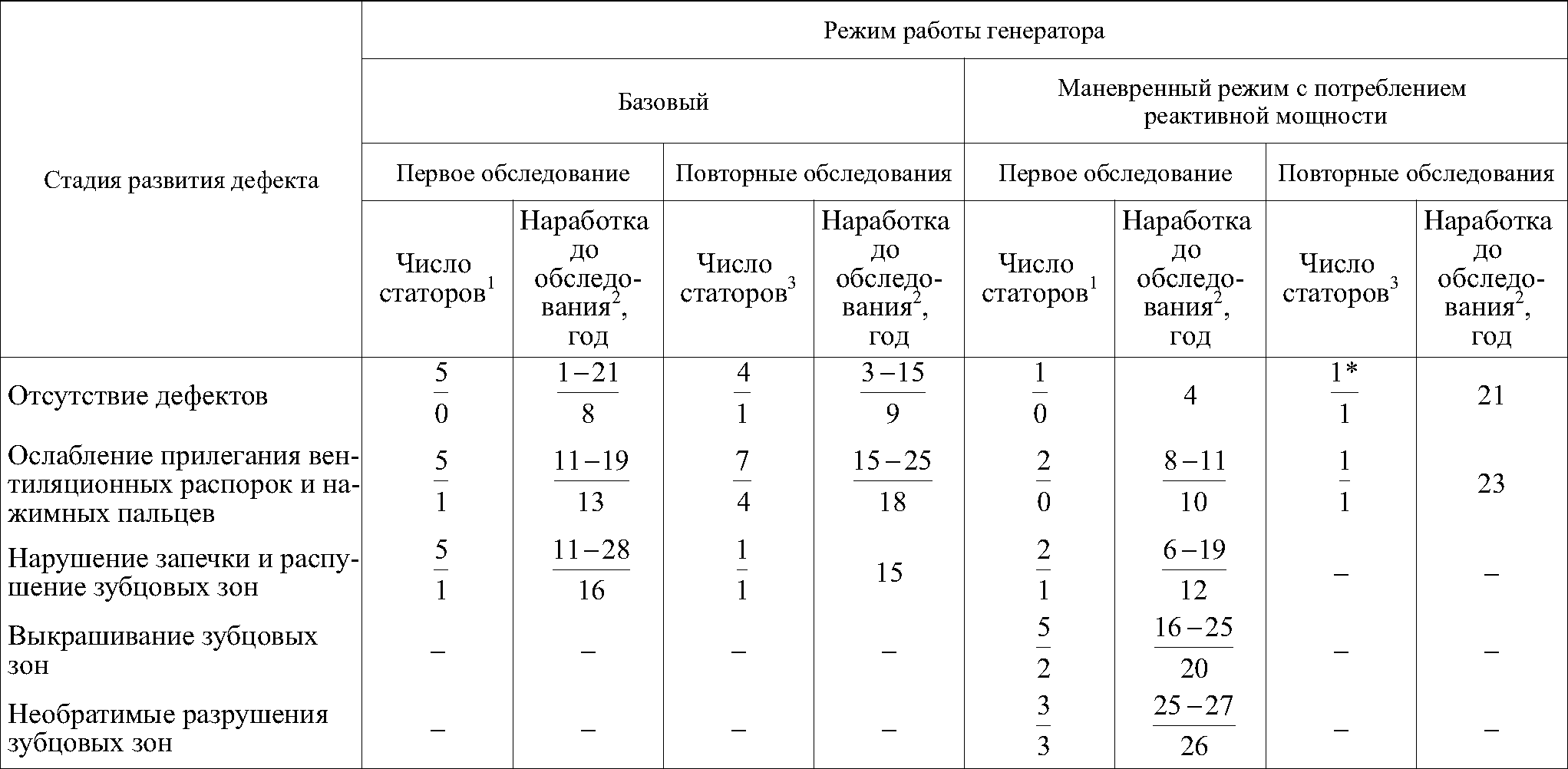

Обобщение результатов профилактических обследований (с применением УЗК) состояния зубцовых зон сердечников статоров турбогенераторов ТВВ-320-2 с запеченными крайними пакетами

- Числитель - число обследованных статоров с применением УЗК, знаменатель - число статоров, на которых ранее до проведения первого обследования, выявлялись и устранялись дефекты.

- Наработка отсчитывается от начала эксплуатации до момента проведения обследования. В числителе приведены максимальные и минимальные значения, в знаменателе - средние значения.

- В знаменателе указано число статоров, на которых при проведении первого обследования выявлялись и устранялись дефекты.

- Данный статор после проведения первого обследования эксплуатировался в базовых режимах

Как отмечалось в начале статьи, было проведено обследование 28 статоров турбогенераторов типа ТВВ-320-2 мощностью 320 МВт, имеющих сердечники с запеченными крайними пакетами. Все обследования проводились с использованием аппаратуры УЗК.

Результаты обследований обобщены в таблице, из которой видно, что проведено обследование 15 статоров турбогенераторов, работающих в базовых режимах, и 13 статоров турбогенераторов, работающих в маневренных режимах с потреблением из сети реактивной мощности.

Подчеркнем еще раз, что указанного числа проведенных обследований недостаточно для получения статистически обоснованных выводов, однако определенные, характеризуемые далее тенденции все же просматриваются. Согласно полученным данным степень развития дефектов зубцовых зон крайних пакетов зависит от качества изготовления, срока службы, режимов работы генератора, а также от полноты выявления и устранения дефектов активной стали при проведении капитальных ремонтов.

О влиянии качества изготовления статора на повреждаемость крайних пакетов свидетельствует значительный разброс наработок турбогенераторов до появления дефектов зубцовых зон турбогенераторов, работающих в однотипных режимах. Так, один из 15 обследованных статоров, эксплуатируемых в базовых режимах, после 21 года службы дефектов не имел. В то же время на 7 статорах этой группы дефекты (в ряде случаев достаточно обширные) выявлялись после 7 - 11 лет эксплуатации. Например, один из обследованных статоров через 1 1 лет эксплуатации имел подвижные в тангенциальном направлении вентиляционные распорки 31 зубца.

Как видно из таблицы, существенное влияние на повреждаемость зубцовых зон крайних пакетов оказывают режимы работы турбогенераторов. Вероятность появления повреждений и их тяжесть выше при работе турбогенераторов в маневренных режимах с потреблением из сети реактивной мощности (режим недовозбуждения). Так, на всех турбогенераторах, работающих в таких режимах, дефекты выявлялись практически на всех обследованных статорах. При этом в 60% случаев дефекты имели опасную с точки зрения аварийного отключения стадию развития, а в 25% обследований выявлялись необратимые разрушения, требовавшие замены статоров или проведения их заводского ремонта с перешихтовкой торцевых зон активной стали. В то же время опасные дефекты торцевых зон активной стали на турбогенераторах, эксплуатируемых в базовых режимах, не выявлялись, а в 30% первичных обследований отсутствовала даже начальная стадия развития дефектов.

Выполненные обследования позволяют сделать некоторые предварительные оценки времени зарождения и скорости развития рассматриваемых дефектов, в зависимости от условий эксплуатации статоров. Так, нарушение запечки и распушение зубцовых зон крайних пакетов наблюдались через 6 лет после включения в сеть для турбогенераторов, эксплуатируемых в базовых режимах, и через 6 лет для турбогенераторов, эксплуатируемых в режимах с потреблением реактивной мощности. В последнем случае опасные выкрашивания зубцовых зон выявлялись через 16 - 25 лет эксплуатации, а необратимые разрушения - через 25 - 27 лет эксплуатации.

Оценка эффективности УЗК и ремонтов зубцовых зон крайних запеченных пакетов сердечников статоров турбогенераторов. Проведение систематических обследований с использованием УЗК позволяет своевременно выявлять и устранять дефекты зубцовых зон запеченных крайних пакетов сердечников статоров, обеспечивая таким образом существенное улучшение их состояния. Из представленных в таблице данных видно, что совокупность статоров, на которых выполнялись повторные обследования, имела лишь неопасные стадии развития дефекта, а у 5 из 14 повторно обследовавшихся турбогенераторов (все работали в базовом режиме) дефекты не появились. Вместе с тем, можно отметить, что один из трех турбогенераторов, работавших в режиме потребления реактивной мощности и имевших выявленные с помощью УЗК необратимые разрушения зубцовых зон, за два года до данного обследования прошел капитальный ремонт, при котором состояние сердечника контролировалось без применения УЗК и дефект своевременно не был выявлен.

По-видимому, обследование сердечников статоров турбогенераторов с помощью УЗК следует считать целесообразным. При этом при работе турбогенераторов в маневренных режимах с потреблением из сети реактивной мощности такие обследования следует проводить при всех капитальных ремонтах, начиная с первого, а при работе в базовых режимах - через 8 - 10 лет эксплуатации, т.е. со второго капремонта и далее при всех последующих.

Эффективность применения УЗК и контроля по устранению выявленных дефектов зубцов крайних запеченных пакетов сердечника статора иллюстрируется приведенными далее результатами обследований и ремонтов турбогенератора ТВВ-320-2, находящегося в эксплуатации 17 лет. До проведения первого обследования генератор работал в маневренных режимах с потреблением реактивной мощности, достигающем в ночные часы суток, выходные и праздничные дни 120 Мвар. Результаты проведения обследования показали, что на момент проведения первого обследования сердечник статора находился в предаварийном состоянии.

На генераторе имели место:

подвижность около 50% дистанционных распорок в первом вентиляционном канале со стороны “В” и “Т”;

пониженная плотность прилегания нажимных пальцев к коронкам зубцов крайних пакетов со стороны “В”;

массовое нарушение запечки первых и вторых пакетов со стороны “В” и “Т”, приведшее к опасным выкрашиваниям листов активной стали 6 зубцов запеченных крайних пакетов (в районе выкрашиваний изоляция обмотки статора имела следы пропилов обломившимися лепестками активной стали).

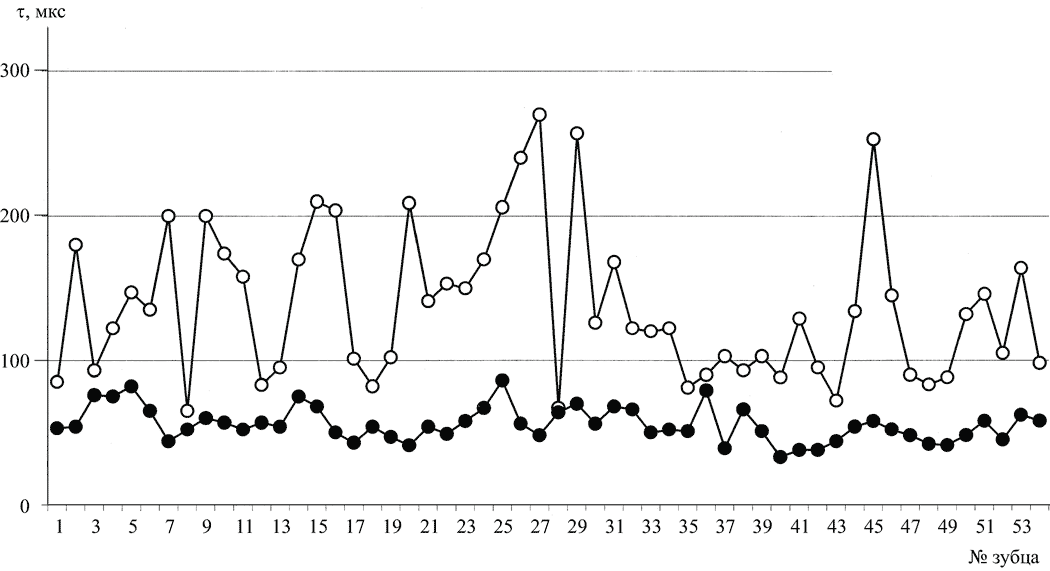

В процессе проведения ремонта активной стали с использованием результатов обследования было уплотнено путем установки стеклотекстолитовых клиньев-заполнителей - 80% зубцов со стороны “В” и 65% со стороны “Т”. Повторное обследование, выполненное через 4 года эксплуатации в базовых режимах, выявило удовлетворительное состояние торцевых зон сердечника статора. Подвижность дистанционных распорок и нажимных пальцев, а также распушенные зубцы отсутствовали. Давление прессования составляло: сторона “В” - 4,5 кг/см2, сторона “Т” - 6 кг/см2 и удовлетворяло требованиям эксплуатационного циркуляра Ц-01-91(Э). Некоторые характерные результаты, иллюстрирующие состояние активной стали до и после проведения ремонта, представлены на рис. 1, 2.

Рис. 1. Распределение времени распространения ультразвуковых колебаний по зубцам третьего пакета активной стали со стороны “В” турбогенератора ТВВ-320-2:

О - 1995 г.; • - 1999 г.

Рис. 2. Распределение времени распространения ультразвуковых колебаний по зубцам третьего пакета активной стали со стороны “Т” турбогенератора ТВВ-320-2: ![]()

Накопленный опыт показывает, что в случае своевременного выявления дефектов зубцов (на ранней стадии развития) их устранение на турбогенераторах с запеченными крайними пакетами оказывается более эффективным, чем на турбогенераторах с незапеченными крайними пакетами, а эффективность устранения в меньшей степени зависит от общего состояния прессовки активной стали. Последнее, согласно [8], объясняется большей жесткостью запеченных крайних пакетов и меньшей зависимостью податливости нажимных пальцев от давления прессования на спинке активной стали статора. Поэтому вероятность стабилизации процесса ослабления зубцовых зон запеченных крайних пакетов выше, чем на незапеченных крайних пакетах, и может быть обеспечена при меньшем числе ремонтов активной стали в случае проведения тщательных профилактических обследований с использованием УЗК.

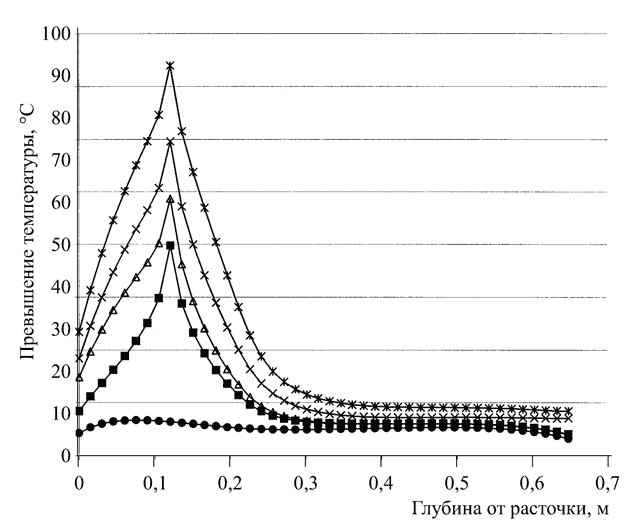

Рис. 3. Распределение повышения температуры в радиальном направлении при замыкании в глубине зубца и мощностью в месте замыкания 50 Вт:

• - замыкание отсутствует; ■ - замыкание без уплотняющих клиньев; Л - замыкание при установке двух уплотняющих клиньев; х - замыкание при установке двух уплотняющих клиньев и одного вентиляционного канала; Н< - замыкание при установке двух уплотняющих клиньев и закупорке двух вентиляционных каналов

Вместе с тем, как показывает опыт эксплуатации на статорах с обширными разрушениями зубцов запеченных крайних пакетов, возникают значительные трудности при восстановлении изоляции листов активной стали и уплотнении зубцов. В ряде случаев после выполнения таких ремонтов в глубине зубца оставались очаги замыкания, а вентиляционные каналы зубцов оказывались перекрытыми уплотняющими стеклотекстолитовыми клиньями. Выполненные теоретические исследования, некоторые результаты которых представлены на рис. 3, показывают, что замыкания в глубине зубцов могут представлять серьезную опасность для турбогенераторов, особенно при нарушении вентиляции зубцов в сочетании с их уплотнением путем установки стеклотекстолитовых клиньев. В этих случаях, вследствие ухудшения теплоотвода из зоны замыкания даже сравнительно небольшие по мощности дефекты могут вызывать опасные перегревы, приводящие к повреждению изоляции обмотки статора и выгоранию активной стали. Появление замыканий зубцов активной стали особенно опасны при работе турбогенераторов в режимах потребления реактивной мощности, для которых возможны повышенные нагревы торцевых зон сердечника. Поэтому при устранении обширных разрушений зубцовых зон крайних пакетов необходимо наряду с УЗК использовать электромагнитный метод контроля [9], позволяющий выявлять замыкания в глубине зубца, оценивать степень их опасности и контролировать состояние изоляции листов активной стали поврежденных зубцов в процессе их восстановления.

Выводы

- Запечка крайних пакетов активной стали существенным образом повышает надежность и срок службы генераторов, однако полностью не решает проблему разрушения крайних пакетов, в частности, в случаях работы генераторов в режимах недовозбуждения.

- Техническое состояние зубцовых зон запеченных крайних пакетов во многом зависит от общего состояния плотности прессовки сердечника и срока службы турбогенератора, но в основном определяется режимами их работы. При работе в маневренных режимах с потреблением реактивной мощности вероятно ускоренное развитие дефектов, возможны серьезные повреждения зубцовых зон запеченных крайних пакетов, вплоть до аварийных отключений турбогенераторов электрическими защитами.

- У турбогенераторов с запеченными крайними пакетами сердечников статоров устранение ранней стадии развития распрессовки зубцов более эффективно, чем у турбогенераторов с незапеченными крайними пакетами сердечников.

- Начальные стадии развития дефектов зубцов крайних запеченных пакетов сердечников статоров турбогенераторов имеют существенно более слабовыраженные внешние признаки, чем у незапеченных пакетов, поэтому их выявление только с помощью осмотров и ножа-щупа неэффективно.

- С целью повышения надежности эксплуатации и продления срока службы статоров, имеющих запеченные крайние пакеты сердечников, целесообразно проведение профилактических обследований с использованием УЗК, начиная через 8 - 10 лет после ввода в эксплуатацию (т.е. при втором капремонте) у турбогенераторов, работающих в базовом режиме, и через 5 - 6 лет (т.е. при первом капремонте) при работе в маневренных режимах; далее в обоих случаях при каждом капитальном ремонте.

- При устранении обширных разрушений зубцовых зон крайних пакетов необходимо наряду с УЗК использовать электромагнитный метод выявления замыканий листов активной стали в процессе выполнения ремонтных работ.

Список литературы

- Основные дефекты, приводящие к тяжелым повреждениям турбогенераторов, и методы их выявления на ранней стадии развития / Пикульский В. А. - Материалы докладов семинара-совещания “Итоги работы оборудования электростанций в 1996 г. и задачи повышения надежности его работы”, РАО “ЕЭС России”, М., 1997.

- Геллер Р. Л., Бураков А. Н. Ослабление прессовки листов шихтованного сердечника вследствие упруговязкого течения лаковых пленок. - Электротехника, 1976, № 7.

- Пикульский В. А. Влияние термомеханических деформаций в статоре турбогенератора на изменение плотности прессовки в зубцовой зоне крайних пакетов. - Электротехника, 1991, № 5.

- Электромагнитные силы в торцевой зоне при распушении крайних пакетов статора генератора / Бураков А. М., Геллер Р. Л. и др. - Электротехника, 1982, № 12.

- Пикульский В. А., Бутов А. В. Ультразвуковой метод оценки состояния плотности прессовки активной стали статора турбогенератора. - Электрические станции, 1993, № 3.

- Безчастнов Г. А., Пикульский В. А. Исследование плотности прессовки активной стали турбогенератора ТВВ-320-2. - Энергетик, 1993, № 3.

- Разработка и внедрение новых средств оценки технического состояния турбогенераторов в Ленэнерго / Бережанский В. Б., Пикульский В. А., Преснов Ю. Л. и др. - Электрические станции, 1994, № 3.

- Пикульский В. А. Исследование эффективности восстановления плотности прессовки зубцовых зон крайних пакетов активной стали статора. - Электрические станции, 1992, № 12.

- Электромагнитный метод выявления замыканий листов активной стали статора / Бутов А. В., Пикульский В. А., Поляков Ф. А., Шандыбин М. И. - Электрические станции, 1998, № 11.