Поляков Ф. А.

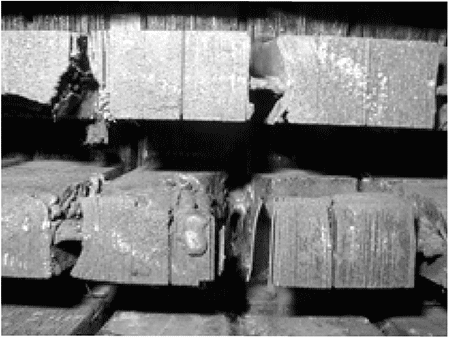

В эксплуатации крупных турбогенераторов довольно часто встречаются случаи нарушения изоляции между листами электротехнической стали сердечника статора. Так как листы электрически накоротко соединены со стороны ярма статора стяжными призмами, то их замыкание ведет к возникновению электрического контура. При работе генератора по этому контуру протекают токи под действием ЭДС, наведенной основным магнитным потоком, что приводит к повышенному тепловыделению в месте дефекта. Мощность дополнительных потерь локального тепловыделения определяется величиной потока, сцепленного с контуром, и параметрами контура замыкания. При достаточно развитом дефекте ее значение может достигать весьма опасных величин и приводить к значительным перегревам, а в тяжелых случаях и к повреждению обмотки или “пожару железа” (см. рисунок).

Основными причинами появления замыканий листов активной стали являются:

нарушение технологии изготовления (заусенцы на кромке листов, перепрессовка, неравная толщина вентиляционных распорок);

забоины и зашлифовки, возникшие при ремонте (например, переклиновке пазов статора) или в эксплуатации из-за попадания посторонних ферромагнитных предметов;

разрушение межлистовой изоляции при вибрации листов (при ослаблении прессовки крайних пакетов активной стали);

тепловое старение лакового слоя листов; оплавление активной стали при коротких замыканиях обмотки статора.

Особую опасность представляет разрушение изоляционных лаковых пленок из-за вибрации листов распушенных крайних пакетов [1]. Значимость этой причины возрастает, так как в эксплуатации находится большое число мощных турбогенераторов с близким к расчетному или выработавших расчетный срок службы. В эксплуатации наблюдались случаи, когда разрушение лаковой пленки листов активной стали зубцов крайних пакетов происходит в глубине 80 мм и более. Надежное восстановление межлистовой изоляции при повреждении на такой глубине без удаления стержней из соседних пазов практически невозможно. Поэтому в процессе проведения ремонтов активной стали целесообразно использовать ультразвуковой метод контроля плотности прессовки для своевременного выявления и устранения ослабленных зубцов.

При работе турбогенераторов выявления местных замыканий, как правило, не происходит. Это связано с ограниченными возможностями штатного термоконтроля по выявлению локальных источников нагрева. Даже серьезное местное замыкание листов активной стали практически не может быть обнаружено термодатчиком, расположенным на расстоянии уже нескольких зубцовых делений. Причем, с увеличением интенсивности охлаждения зона чувствительности датчика уменьшается [2].

В настоящее время существуют два основных метода определения состояния межлистовой изоляции: испытания стали статора методом кольцевого намагничивания с рабочей индукцией (1,0 - 1,4 Тл) и электромагнитные испытания сердечника статора (ЭМК) [3]. В зарубежных странах последние получили сокращенное обозначение Е1 CID [4]. Первый метод использует кольцевое намагничивание сердечника со значением индукции, близким к рабочим. Выявление мест замыканий происходит по температуре нагрева поверхности зубцов путем ощупывания вручную либо с применением тепловизионной техники. Достаточно серьезным недостатком данного метода являются трудности в выявлении замыканий, возникших в глубине активной стали (на уровне дна паза и глубже). В этом случае ощутимый нагрев на поверхности расточки возникает только при уже серьезно развитых повреждениях.

Электромагнитный метод испытаний также использует кольцевое намагничивание, однако при индукции, составляющей 2 - 5% рабочей, что значительно снижает трудозатраты и упрощает использование метода [5]. Выявление дефектных зон происходит по искажению электромагнитного поля. На основании проведенных измерений оцениваются значения мощности дополнительных потерь Рд, выделяемой в зоне замыкания листов активной стали при работе генератора. Одним из важных достоинств ЭМК является возможность накапливать результаты, полученные при испытаниях, с целью оценки динамики процесса деградации межлистовой изоляции сердечника статора. Опыт более 150 проведенных обследований турбогенераторов на всех крупных турбогенераторах ОАО Мосэнерго, Костромской, Кармановской, Ириклинской, Череповецкой, Киришской, Сургутской и ряда других ГРЭС дает возможность утверждать, что ЭМК позволяет уверенно выявлять замыкания листов активной стали как на поверхности расточки, так и в глубине зубцовой зоны.

Рассмотрим основные физические явления, положенные в основу электромагнитного метода выявления локальных замыканий активной стали.

В случае локального замыкания листов дефект можно описать в виде одиночного контура с комплексным сопротивлением Z = R+ jωL, где R - активное сопротивление, характеризующее мощность дополнительных потерь, a L - индуктивность, определяющая значение магнитного потока от тока Iд, протекающего в контуре дефекта.

Наличие дефекта межлистовой изоляции вызывает локальное изменение падения магнитного потенциала на одном пазу F на величину тока замыкания Iд. Падение магнитного потенциала в зоне дефекта Ед характеризуется модулем и фазовым сдвигом [6]

где φ = arctg (ωL/R), ω = 2πf- круговая частота; Ε - ЭДС, наводящаяся в контуре при проведении испытаний; β - угол дополнительных потерь; а - фазовый угол, возникающий между током намагничивания I и магнитным потоком Ф вследствие гистерезисных потерь и потерь от вихревых токов в сердечнике.

Мощность дополнительных потерь при заданной (рабочей) индукции может быть определена как

где Ев - ЭДС, наводящаяся в контуре при заданной индукции.

Таким образом, изменение падения магнитного потенциала участка зависит от комплексного сопротивления контура замыкания Ζ. Как изменение модуля, так и изменение фазы падения магнитного потенциала можно рассматривать в качестве диагностических параметров при выявлении дефектных участков.

Для оценки влияния параметров контура и местоположения зоны дефекта на диагностические параметры был проведен расчет магнитного поля в зоне замыкания. Точный аналитический расчет распределения электромагнитного поля для различного местоположения зоны замыкания листов в пакете активной стали затруднен необходимостью рассматривать трехмерную область анизотропной среды со сложной геометрией, а также малой пригодностью конечных формул для дальнейшего анализа. Поэтому исследование магнитного поля проводилось численными методами для отдельных составляющих, что позволило свести задачу к рассмотрению двухмерных полей.

Полагая характеристику намагничивания активной стали прямолинейной, поток контура дефекта по принципу суперпозиции можно представить как сумму трех потоков, охватывающих контур дефекта,

Фд = Фдо +Фдс +ФДг’ (4)

где Фдо - поток, замыкающийся по окружности сердечника (по пути основного потока при кольцевом намагничивании); Фдс - поток, проходящий через соседние листы, а также вентиляционные каналы и замыкающийся по соседним пакетам; Фдг - поток, проходящий только в плоскости замкнутых листов в непосредственной близости от дефекта (при замыкании в глубине активной стали).

Такое представление магнитного потока позволяет провести расчет магнитного поля методом конечных разностей в области дефекта межлистовой изоляции с достаточной точностью.

Исследования магнитных полей в зоне дефекта межлистовой изоляции показали, что в случае замыкания в глубине активной стали по изменению одной из составляющих падения магнитного потенциала невозможно достоверно определить параметры контура дефекта и мощность дополнительных потерь. Это связано, во-первых, с ослаблением изменения разности потенциалов, измеряемой на поверхности расточки, по мере увеличения глубины местоположения дефекта. А, во-вторых, при увеличении глубины дефекта возрастает влияние индуктивной составляющей сопротивления контура. Это выражается в увеличении угла φ, характеризующего соотношение индуктивной и активной составляющих контура. В результате это вызывает снижение угла β и изменение амплитуды падения магнитного потенциала в месте дефекта.

Влияние ослабления сигнала на поверхности расточки можно учесть введением коэффициента ослабления сигнала косл. Падение потенциала, измеренное датчиком прибора,

∆F = F + кослIд. (5)

Оценка местоположения замыкания листов и активной мощности, рассеиваемой в зоне дефекта, затруднена тем, что коэффициент косл является функцией глубины дефекта, поэтому определение этих величин можно провести по заранее рассчитанным диаграммам зависимости глубины и мощности дефекта от составляющих изменения падения магнитного потенциала.

Проведенные расчеты показали, что в случае поверхностных дефектов в качестве диагностического параметра эффективнее использовать фазу изменения падения магнитного потенциала β. Для турбогенератора мощностью 300 МВт чувствительность измерений составляет 0,4 град/Вт. Это позволяет выявлять даже незначительные по значению дополнительной мощности замыкания листов. Однако при замыкании в глубине сердечника чувствительность по углу дополнительных потерь β резко падает и в центральной части спинки составляет всего 0,1 град/Вт. Амплитуда изменения падения магнитного потенциала при увеличении глубины местоположения замыкания меняется не так значительно. Так, при изменении глубины замыкания на 50% поверхности расточки уменьшение амплитуды магнитного потенциала составляет порядка 15-20%. Ее измерение позволяет более точно оценивать замыкания в глубине сердечника.

Максимально возможное значение мощности, выделяемой в зоне замыкания листов активной стали, ограничивается с увеличением глубины, что связано со снижением потока, охватываемого контуром дефекта, и усилением влияния его индуктивной составляющей. Таким образом, потенциальная опасность дефектов, расположенных в глубине, существенно ниже, чем для случая поверхностного замыкания.

Для достоверной оценки опасности дефекта необходимо установить связь между мощностью дополнительных потерь и величиной ожидаемого перегрева при работе. Экспериментальные значения перегревов в местах замыкания листов активной стали получить крайне тяжело. Это связано как со случайным характером появления такого рода дефекта, так и с весьма ограниченными возможностями штатного термоконтроля для выявления нагрева, возникающего при локальном замыкании листов.

С целью изучения распределения температурных полей сердечника статора для различных случаев дефекта была создана трехмерная модель пакета сердечника, учитывающая реальную геометрию зубцовой зоны и охлаждение за счет теплоотвода через радиальные вентиляционные каналы, со спинки статора, с поверхности зубцов, а также через изоляцию обмотки статора [7].

Моделирование замыкания листов проводилось заданием дополнительной мощности тепловыделения в элементарных объемах, соответствующих по местоположению поврежденному участку пакета активной стали.

Комплекс проведенных расчетов позволяет сделать следующие заключения:

- Только совместное измерение составляющих изменения падения магнитного потенциала позволяет достаточно точно оценить мощность дополнительных потерь в зоне замыкания листов активной стали в случаях различного местоположения дефекта в пакете активной стали.

- Замыкания листов активной стали с оценкой мощности дополнительных потерь до 20 Вт не представляют опасности для сердечников и изоляции обмотки статора. Опасные значения мощности дополнительных потерь должны определяться индивидуально для каждого турбогенератора с учетом режимов работы, их технического состояния, типа изоляции обмотки, распределения температур по сердечнику, а также на основе результатов электромагнитного контроля и оценок установившегося теплового поля в зоне выявленных дефектов. Для проведения такого анализа необходимо привлечение специализированных организаций.

- Сравнение результатов электромагнитных испытаний и испытаний стали статора методом кольцевого намагничивания с индукцией, близкой к рабочей, показывает, что проведение последних после выполнения ЭМК целесообразно лишь в тех случаях, когда необходимо дополнительно уточнить степень опасности замыканий, устранение которых сопряжено с большими затратами и объемами ремонтных работ. Для широкого внедрения ЭМК необходимо продолжение комплекса исследований электромагнитных и тепловых полей в зоне дефекта для детальной разработки диагностических параметров метода и критериев оценки степени опасности выявленных замыканий.

Список литературы

- Повреждаемость и контроль зубцовых зон запеченных крайних пакетов стали сердечников статоров турбогенераторов / Бутов А. В., Мамиконянц Л. Г., Пикульский В. А. и др. - Электрические станции, 2001, № 5.

- Гуревич Э. И., Мамиконянц Л. Г. Некоторые задачи диагностики теплового состояния электрических машин. - Электричество, 1979, № 10.

- 7J7-34.45-51.300-97. Объем и нормы испытаний электрооборудования. М.: ЭНАС, 1998.

- Алексеев Б. А. Диагностика турбогенераторов. М.: ЭНАС,1998.

- Электромагнитный метод выявления замыканий листов активной стали статора турбогенератора / Бутов А. В., Пикульский В. А., Поляков Ф. А., Шандыбин М. И. - Электрические станции, 1998, № 11.

- Влияние местоположения замыкания листов на диагностические параметры при электромагнитных испытаниях активной стали турбогенераторов / Бутов А. В., Пикульский В. А., Поляков Ф. А., Шандыбин М. И. - Электричество, 2000, № 5.

- Оценка установившегося теплового поля в зоне локальных дефектов активной стали сердечника статора турбогенераторов/ Бутов А. В., Пикульский В. А., Поляков Ф. А., Шандыбин М. И. - Электрические станции, 2000, № 10.