Результаты исследований шлакующих свойств углей на огневом стенде УралВТИ

Алехнович А. Н., Артемьева Н. В., Богомолов В. В., Родионов В. А.

УралВТИ

В связи с возрастанием роли углей в энергетике страны, практикой обеспечения топливом ТЭС по кратковременным контрактам и сжигания непроектного топлива актуальными являются вопросы изучения его шлакующих свойств и совершенствования методов прогнозирования. Для решения этих задач за рубежом во все большем масштабе используются огневые стенды и крупномасштабные трубчатые реакторы с несущим потоком (EFR), в которых с приемлемым приближением воспроизводится температурно-временной режим частичек летучей золы. Исследования на таких установках свободны от априорного задания схемы процесса и определяющих факторов, что имеет место при проведении лабораторных исследований. По сравнению с проведением исследований в промышленных условиях стендовые испытания имеют ряд достоинств, среди которых - снижение расходов, обеспечение постоянного качества топлива в опытах и возможность проведения опытов с селективно-отобранными пробами, более точные измерения и использование средств измерений, не применимых на котлах.

Огневой стенд УралВТИ по своим характеристикам и возможностям соответствует мировому уровню. На стенде изучаются вопросы воспламенения и выгорания твердого топлива, его шлакующие свойства, отрабатываются различные технологии сероочистки дымовых газов [1,2]. В течение 1986-2000 гг. на нем выполнены исследования шлакующих свойств 43 партий различных углей, краткое обобщение которых приводится в данной статье. Помимо этого, на стенде изучались шлакующие свойства золы смесей разных углей [3], смесей угля с биомассой и нефтяным коксом, вопросы изменения этих свойств при организации ступенчатого сжигания [4] и вводе в газоход сорбентов для снижения SO2.

Стенд состоит из автономных систем пылеприготовления и собственно огневого стенда (камера сгорания, газоходы, теплообменники, установки золоулавливания и вспомогательные механизмы). Обе системы могут работать одновременно, но для удобства организации работы опыт обычно проводится в два дня. В первый готовится пыль изучаемого угля, во второй выполняются ее сжигание и необходимые исследования.

При конструировании камеры сгорания был учтен опыт исследований шлакующих свойств на других стендах. При проведении исследований в камерах сгорания и газоходах с опускным движением дымовых газов из-за интенсификации осаждения инертных частиц результаты получаются плохо воспроизводимые и не совпадающие с теми, что наблюдаются на котлах при измерениях в верхней части топки и в поворотном газоходе. Кроме того, на стендах с нижним отводом газов неудобно размещать приборы и проводить исследования. В силу этого стенд УралВТИ был выполнен с компоновкой, аналогичной компоновке характерных котлов - с подъемным движением газов в камере сгорания, хотя это и привело к дополнительным трудностям в организации шлакоудаления при симметричном по оси камеры расположении горелки на поду.

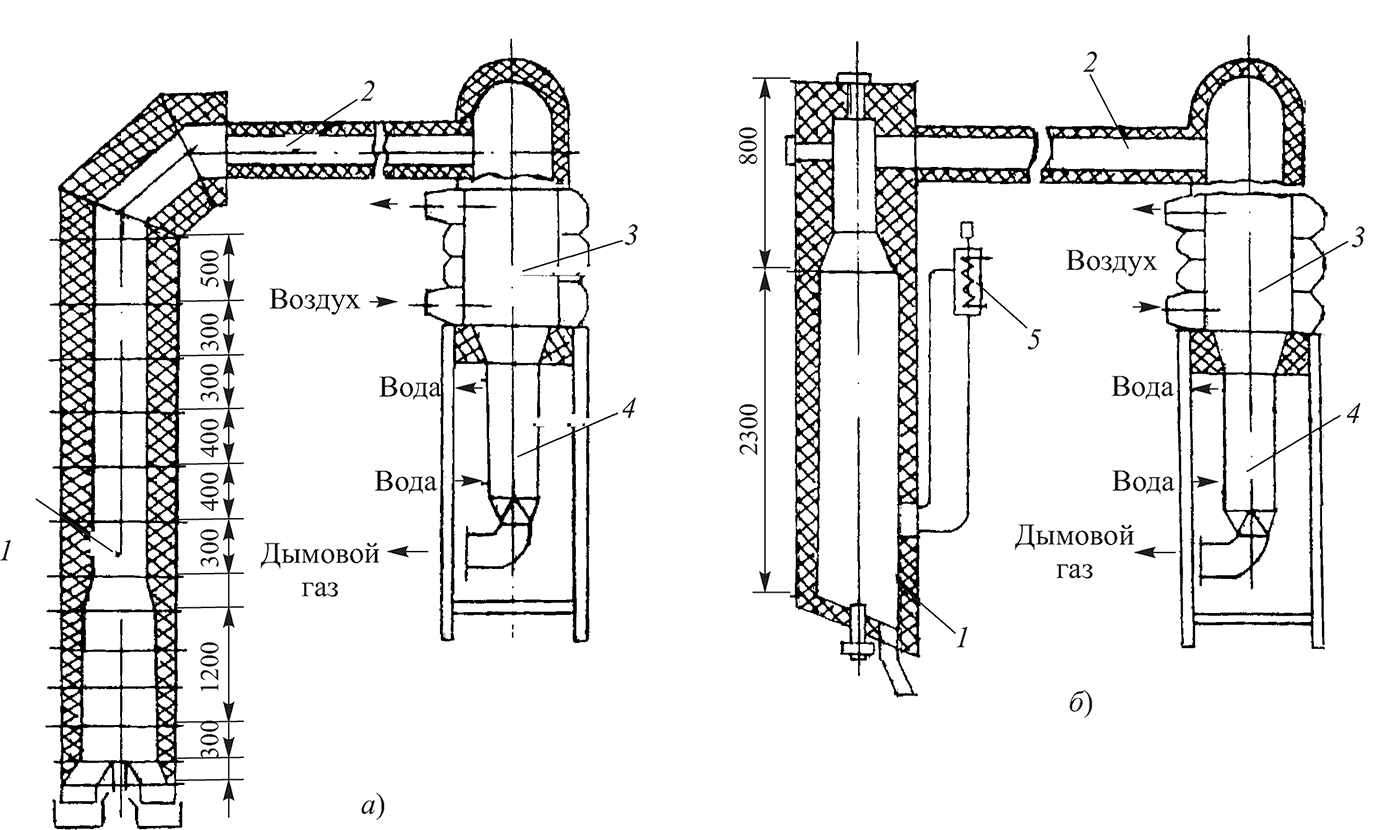

Из полученных позднее зарубежных публикаций выяснено, что камера сгорания и примыкающий к нему измерительный газоход стенда УралВТИ по техническим решениям близки к стенду Combustion Engineering [5]. Первоначальная конструкция камеры сгорания (в дальнейшем “стенд 1” или “адиабатический” стенд) была неохлаждаемая с внутренним диаметром 400 мм в нижней ее части и 300 мм в верхней, длиной 4400 мм и с толстой изоляцией изнутри (рис. 1, а). Первые опыты и анализ их результатов показали, что стенд с такой конструкцией камеры сгорания неоптимален для изучения шлакующих свойств. Основные недостатки следующие:

ее адиабатический тип. Кроме того, большая теплоемкость изоляции требовала значительного времени на разогрев камеры до стационарного состояния, когда начинается эксперимент. Для поддержания неизменной температуры на входе в измерительный газоход по мере прогрева камеры расход угольной пыли снижался до 10- 15 кг/ч, по сравнению с исходным значением при исследовании процесса, равным 40 кг/ч;

Рис. 1. Схема камеры сгорания и газоходов огневого стенда УралВТИ:

а - первоначальная конструкция, стенд 1; б- реконструированный стенд 3; 1 - камера сгорания; 2 - горизонтальный измерительный газоход; 3 - воздухоподогреватель; 4 - охладитель газов; 5 - тепловоспринимающая панель

из-за малого диаметра камеры сгорания и большой ее длины в шлак сепарировало большое количество золы и коэффициент шлакоулавливания в камере составлял примерно 85%. Это приводило к закономерному перераспределению химического состава между исходной минеральной частью и летучей золой, что вместе с уменьшением размера частиц уноса, несомненно, сказывалось на условиях образования и свойствах отложений.

Отмеченные недостатки были устранены в последующих конструкциях камеры сгорания (далее “стенд 2, 3”): была уменьшена высота камеры и толщина изоляции; секции были заменены на водоохлаждаемые (рис. 1,6). Проведенная реконструкция позволила уменьшить коэффициент шлакоулавливания до значений, меньших или равных 50%. В такой конструкции камеры сгорания обеспечивается режим твердого шлакоудаления. После получения информации о конструкциях зарубежных стендов и, в частности, Combustion Engineering, камера сгорания стенда УралВТИ по аналогии с ними была доукомплектована экспериментальной тепловоспринимающей панелью.

Камера сгорания оборудована вихревой горелкой диаметром 100 мм с регулируемым углом поворота лопаток вторичного воздуха и неподвижными лопатками первичного воздуха. В центральный канал первичного воздуха диаметром 50 мм на период разогрева камеры до стационарного состояния вставляется механическая форсунка для дизельного топлива. В верхней части через выходное окно к камере сгорания примыкает, так называемый, измерительный (горизонтальный) газоход. Он представляет собой два параллельных футерованных огнеупорным кирпичом канала (сечением 200 х 200 мм и 200 х 100 мм) длиной 2850 мм. Наличие двух газоходов с разными сечениями позволяет изучать влияние скорости газов на шлакование и времени пребывания сорбента на эффективность связывания серы. В большем из газоходов обеспечивается средняя скорость дымовых газов w = 7ч-10м/с. Он оборудован двумя настенными водяными охладителями в виде “петель”, что обеспечивает монотонное снижение температуры дымовых газов в интересующем для изучения шлакования диапазоне от 1100- 1300°С до 700°С.

На стенде формируются шлаковые отложения и низкотемпературные загрязнения в потоке реальных дымовых газов. Определение шлакующих свойств золы в опытах на стенде проводится аналогично опытам на котле с использованием зондов различной конструкции, представляющих уменьшенную копию используемых на котлах, а также устройств, позволяющих определить показатели, измерение которых в промышленных условиях затруднено. В характерных опытах определяются температурные условия образования шлаковых отложений, интенсивность их формирования и прочностные характеристики в зависимости от температуры зонда t3 и газов, а также склонность углей к образованию низкотемпературных загрязнений. В лабораторных условиях определяется состав отобранных золошлаковых материалов и спекаемость золы лабораторного озоления и уноса.

В опытах на стенде УралВТИ исследованы шлакующие свойства углей с диапазоном изменения содержания минеральной части и ее состава более широким, чем на практике. Это, наряду с достоверностью полученных результатов, определяет применимость разрабатываемых на их базе методов прогнозирования для всей совокупности отечественных углей. Зольность углей в исследованиях (таблица) изменялась от Ad = 7,2% (березовский уголь) до 49,3-51,4% (подмосковный, экибастузский угли). Диапазон изменения основных компонентов минеральной части в пересчете на оксиды в опытах составил (в процентах): SiО2 14,6 - 70,8; А12Оз 7,0 - 32,6; ТiО2 0,2 - 1,89; Fe2О3 3,46 - 24,6; СаО 0,73-40,2; MgO 0,25-10,7; К2O 0,23-3,0; Na2O 0,21 - 10,7. Отношение компонентов кислого состава ΣΚ — SiO2 + АlО3 + ТiO2 к компонентам основного состава ΣΟ = СаО + MgO + К2O + Na2O (в дальнейшем обозначаемое как kо ) изменялось от 0,4 до 36,3.