Исследования, проведенные EPDC для использования суперкритических параметров пара. К работе над суперкритическими параметрами EPDC приступила в 1980 г. История ее научно-исследовательских и опытно-конструкторских работ в этом направлении разделена на две фазы. Первая выполнена до 1994 г., а вторая с 1994 по 2000 г. Эти работы осуществлялись при сотрудничестве с производителями материалов, котлов и турбин и получили с середины их проведения поддержку от правительства.

Фаза 1 состояла из двух этапов. На первом проводились испытания ферритных сталей при параметрах пара 31,4 МПа, 593/593/593°С, на втором - аустенитных сталей при 34,3 МПа, 649/649/649°С. Стали ферритного класса уже применялись в оборудовании со сверхкритическими параметрами пара. Для приспособления к суперкритическим параметрам они были улучшены, а их прочность повышена. Иными словами, на этапе 1 разработка шла по пути эволюции технологии сверхкритических параметров пара.

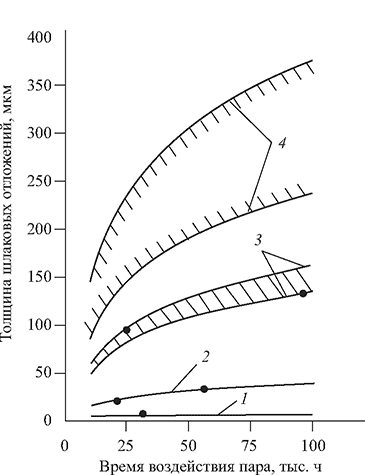

Рис. 3. Графики зависимости толщины оксидной пленки на внутренней поверхности труб от времени воздействия на них пара при температуре 600°С:

• - данные экспериментов и измерений на действующем оборудовании; предполагаемая кривая; 1 - нержавеющая

сталь группы 18-8 с обработкой дробеструйкой; 2 - нержавеющая сталь группы 18-8 без обработки дробеструйкой; 3 - сталь 9Cr; 4 - сталь 2 1/3Cr1Mo

На этапе 2 были проверены материалы для наиболее тяжелых в мире условий и параметров пара. Испытания проводились в основном на классических аустенитных сталях, отличающихся прочностью и стойкостью при высокой температуре.

На каждом этапе фазы 1 проводили испытания элементов котлов для определения характеристик материалов и испытания деталей турбин из новых материалов, приведенных в табл. 1, на специально изготовленной модельной турбине. В заключение проводились демонстрационные испытания энергоустановки мощностью 50 МВт.

При испытаниях на этапах 1 и 2 фазы 1 по материалам для котлов получены положительные результаты по коррозионной стойкости, устойчивости к окислению в паровой среде и длительной механической прочности. Аустенитные материалы для турбин, испытанные на этапе 2, наоборот, оказались практически негодными к применению из- за большого коэффициента линейного расширения, малой теплопроводности, быстрого исчерпания срока службы вследствие малоцикловой усталости при пуске-останове и нерентабельности.

Испытания фазы 2 были организованы непосредственно для создания технологии с суперкритическими параметрами (30 МПа, 630/630°С), которая может быть реализована в короткие сроки за счет применения ферритных материалов, экономические и эксплуатационные достоинства которых до этого были подтверждены. Были проведены длительные испытания выбранных для котлов новых материалов (см. табл. 2) и испытания на вращающихся роторах материалов, выбранных для турбин (табл. 3, 4).

Таблица 2

Материалы деталей котлов, исследованные в фазе 2

Деталь: марка стали | Основной компонент | Фирма-изготовитель |

Трубы экономайзера: |

|

|

WT780C | 0,8Cr0,5MoCu | Nippon Steel Co |

TEMPALOY HT780 | 0,6 Cr 0,3MoCu | NKK |

Трубы настенных экранов: |

|

|

NF1H | 1,25Cr1MoVNb | Nippon Steel Co |

HCMV3 | 1,25Cr1MoV | Sumitomo Metal Industries, Ltd. |

TEMPALOY F-2W | 2Cr0,5MoWVTi | NKK |

Трубы пароперегревателя: |

|

|

ферритные стали: |

|

|

NF616 | 9Cr0,5Mo1,8WVNb | Nippon Steel Co |

HCM12A | 12Cr0,4Mo2WCuVNb | Sumitomo Metal Industries, Ltd. |

TEMPALOY F-12M | 12Cr0,7Mo0,7WCuVNb | NKK |

SAVE12 | 11Cr3WCoVNbTa | Sumitomo Metal Industries, Ltd. |

NF12 | 11Cr2,6WMoCoVNb | Nippon Steel Co |

аустенитные стали: |

|

|

SUPER304H | 18Cr9Ni3CuNbN | Sumitomo Metal Industries, Ltd. |

TEMPALOY AA-1 | 18Cr10Ni3CuNbTiN | NKK |

NF709 | 20Cr25NiMoNbTiN | Nippon Steel Co |

SAVE25 | 23Cr19Ni3,5Cu1,5WNbN | Sumitomo Metal Industries, Ltd. |

Коллекторы/главный паропровод: |

|

|

NF616 | 9Cr0,5Mo1,8WVNb | Nippon Steel Co |

HCM12A | 11Cr0,4Mo2WCuVNb | Sumitomo Metal Industries, Ltd. |

TEMPALOY F-12M | 12Cr0,7Mo0,7WCuVNb | NKK |

NF12 | 11Cr2,6WMoCoVNb | Nippon Steel Co |

Таблица 3

Химический состав сталей (в процентах), используемых для изготовления лопаток

Сталь | С | Si | Mn | Ni | Cr | Mo | V | Nb | W | N | Co | B | Re |

Марка «С» | 0,11 | 0,04 | 0,51 | 0,5 | 11,02 | 0,15 | 0,19 | 0,08 | 2,61 | 0,029 | 2,89 | 0,014 | - |

Марка «D» | 0,11 | 0,05 | 0,5 | 0,6 | 10,5 | 0,10 | 0,2 | 0,10 | 2,5 | 0,03 | 1,0 | 0,01 | 0,2 |

Таблица 4

Материалы, рассматривавшиеся для применения на необогреваемых статорных деталях

Деталь | Материал |

Фланцы на главных паропроводах: | Высокопрочная кованая сталь 9Cr Сплав на основе никеля То же |

Фланцы клапанов на главных паропроводах: | Новая кованая сталь 12Cr Сплав на основе никеля Сталь 19Cr12Ni3W |

Корпуса: | Высокопрочная кованая сталь 9Cr Высокопрочная кованая сталь 12Cr |

Стопорные клапаны: корпуса штоки клапанов | Новая кованая сталь 12Cr Сталь 40Ni13CrTiMoFe(Bal.) |

Испытания подтвердили, что материалы, подобранные для турбин и котлов, имеют удовлетворительные свойства и годятся для применения в условиях суперкритических параметров пара.