ТЕПЛОГИДРОДИНАМИЧЕСКИЕ МЕТОДЫ СНИЖЕНИЯ ОТЛОЖЕНИЙ

ПОВЫШЕНИЕ СКОРОСТИ ДВИЖЕНИЯ РАСТВОРА

Влияние повышения скорости движения жидкости на отложение накипи рассмотрим на примере подогревателей свеклосахарного производства. Данных, позволяющих определить скорость накипеобразования в зависимости от скорости, имелось недостаточно, поэтому было проведено комплексное исследование по определению влияния скорости потока на коэффициент теплопередачи К, коэффициент использования поверхности теплообмена φ, толщину накипи δ и термическое сопротивление накипи Rн.

Рис. 8. Схема экспериментальной установки:

1 — насос; 2 — дифманометр; 3 — диафрагма; 4 — разделительный сосуд; 5 — термометр; 6 — манометр; 7 — подогреватель; 8 — влагоотделитель; 9 — сборник конденсата.

Изменение скорости в широких пределах при таких неизменных параметрах, как природа и качество поступающего сока, температурный режим, геометрические размеры подогревателя и другие, в заводских условиях осуществить невозможно, поэтому была спроектирована и испытана экспериментальная установка (рис. 8), которая могла работать параллельно с заводскими подогревателями. Опыты проводились на Турбовском, Гниванском и Золочевском сахарных заводах.

В процессе исследований температуры жидкостей соответствовали температурному режиму промышленных подогревателей. Экспериментальный стенд состоял из двух групп, содержащих по три четырехходовых подогревателя с активной длиной трубы 3,5 м, диаметром 33/30 мм, величина скорости выдерживалась постоянной и равной 1,0; 2,0 и 3,0 м/с.

Контроль скорости осуществлялся с помощью измерительных диаграмм и дифференциальных ртутных манометров, коэффициент К определялся из уравнения теплопередачи.

Экспериментом установлено, что для всех подогревателей сахарного завода изменение К во времени зависит от природы сока и его скорости (рис. 9). Максимальное снижение К наблюдается в начальный период работы теплообменников при малых скоростях.

По окончании исследований нагревательные трубки были извлечены из установки и разрезаны для измерения толщины слоя накипи по длине трубок. Накипь подогревателей диффузионного сока представляла собой желеобразный налет, основу которого составляли свернувшиеся белковые вещества сока с коэффициентом теплопроводности

λ= 0,20—0,28 Вт/(м·К).

Средняя толщина слоя накипи составила при ω = 1,0 м/с, δ= 1,06 мм; ω= 2,0 м/с, δ = 0,42 мм; ω = 3,0 м/с, δ= 0,15 мм.

Наличие в нефильтрованном соке I сатурации осадка СаСO3, на поверхности которого адсорбировалось большое количество несахаров и органических веществ, определило соответственно состав накипи, отложившейся на поверхности теплообмена. Резкое падение К при од = 1,0 и од= 2,0 м/с наблюдалось в начальный период работы, затем К стабилизировался и оставался, примерно, постоянным равным 950 Вт/(м2 ·К) при ω= 1,0 м/с и 1600 Вт/(м2 ·К) при ω= 2,0 м/с. В подогревателе со скоростью движения сока 3,0 м/с К практически не изменялся и приближался к рассчитанному значению для данной скорости при чистой стенке равной 3100 Вт/(м2 · К).

Для сравнения в тот же период исследовалась работа промышленного подогревателя. При средней ω= 1,42 м/с К составлял около 1200 Вт/(м2·К). Исследованиями определено, что основу отложений при подогреве сока I сатурации составляет углекислый кальций СаСO3 (47,25 %), λ = 0,8—1,2 Вт/(м·К).

Нагрев сока в подогревателях перед II сатурацией улучшает условия фильтрации и исключает образование в соке бикарбоната кальция. Исследования показывают, что увеличение скорости сока приводит к росту отложений накипи (по массе). Толщина слоя накипи для ω= 1,0; 2, 0; 3,0 м/с приблизительно одинакова, однако плотность ее с увеличением скорости возрастает.

Изучение состава отложений показало, что накипь в подогревателях сока перед II сатурацией имеет кристаллическую структуру, поэтому процесс выделения накипи следует отнести к процессам образования и роста кристаллов в перенасыщенных растворах солей — накипеобразователей. Из анализа состава накипи видно, что она состоит в основном из окиси кальция — СаО (50,43 %) и карбонатов CО2 (35,06 %), λ = 0,8 — 1,2 Вт/(м·К).

Накипеобразование в подогревателях сока перед ВУ относительно невелико, что объясняется уменьшением содержания кальциевых солей. Основу накипи здесь составляют минеральные соли (например, СаО — 42,14 %).

Опыты по изучению накипеобразования были продолжены на экспериментальной установке КТИПП в более широком диапазоне при од = 0,5 — 5,0 м/с. Зависимость термического сопротивления накипи от скорости потока жидкости приведена на рис. 10, показана также реальная возможность достижения безнакипных режимов эксплуатации подогревателей.

Рис. 10. Зависимость термического сопротивления накипи от скорости потока:

1 — диффузионный сок; 2 — сок I сатурации нефильтрованный; 3 — то же, фильтрованный; 4 — сок перед ВУ.

По результатам испытаний промышленных подогревателей сахарных соков, а также исследований, проведенных на экспериментальных установках рекомендуются значения Rн, приведенные в табл. 8 и 9.

8. Термическое сопротивление накипи (Rн106 (м2 К)/Вт) подогревателей диффузионного сока

9. Термическое сопротивление накипи (Дн* 10е (м2-К)/Вт) подогревателей сатурационного сока н сока перед выпарной установкой

Полученные закономерности процессов накипеобразования и обобщенные опытные данные позволили получить методику динамического расчета подогревателей с учетом длительности их работы, скорости движения и природы сока.

Учет влияния накипи на теплопередачу с помощью коэффициента φ затруднений не вызывает.

Одним из способов повышения коэффициента теплопередачи в теплообменных аппаратах может быть рециркуляция потока продукта, позволяющая повысить скорость омывания рабочей поверхности при заданной производительности и компоновке аппарата. Опыт показал, что применение частичной рециркуляции основного потока с отбором части его в количестве, равном производительности аппарата, позволяет не только интенсифицировать теплопередачу в аппарате, но и повысить стабильность его работы, в результате уменьшения загрязнения поверхности теплообмена с помощью повышения скорости движения рабочей среды в каналах.

При нагревании жидких пищевых продуктов, склонных к образованию слоя пригара, рециркуляция оказывается практически полезной и в тех случаях, когда увеличение

производительности вследствие повышения К не будет обнаружено.

Уменьшение среднего температурного напора, сопутствующее рециркуляции, является при обработке таких продуктов положительным фактором, замедляющим формирование накипи. В сочетании с повышением скорости потока, как показал опыт, оно тормозит образование накипи на стенках и способствует стабилизации первоначальной производительности аппарата.

Рециркуляция не может быть рекомендована при обработке продуктов, которые теряют свои свойства вследствие продолжительного воздействия нагрева.

Реализация способа нагрева при повышенных скоростях осуществлялась в секционных подогревателях пар — сок (СП) и секционных теплообменниках конденсат — сок (СТ). Выполнение этой работы стало возможным после проведения лабораторных и производственных испытаний, основная цель которых — определение скоростей движения нагреваемой жидкости, при которых отсутствуют отложения. Для сахарных соков — диффузионного, сока I сатурации, фильтрованного и нефильтрованного сока перед ВУ — получены зависимости RH = f(w), (см. рис. 10), где видны определяющие области режимов с минимальным накипеобразованием.

Подогреватели СП и теплообменники СТ предназначены для нагрева соков сахарного производства вторичным паром ВУ и горячими конденсатами. Основными преимуществами новых аппаратов является: высокая интенсификация теплообмена, практически безнакипный режим низкая металлоемкость и стоимость, работа без обслуживающего персонала. Это достигается путем повышения скорости нагреваемого сока до уровня, обеспечивающего безнакипный режим и с помощью конструктивных решений, позволяющих улучшить теплообмен. Экспериментальная часть работы выполнена на кафедре промышленной теплоэнергетики КТИИП и продолжена предприятием Сахпромэнергоналадка и УкрНИИпродмаш.

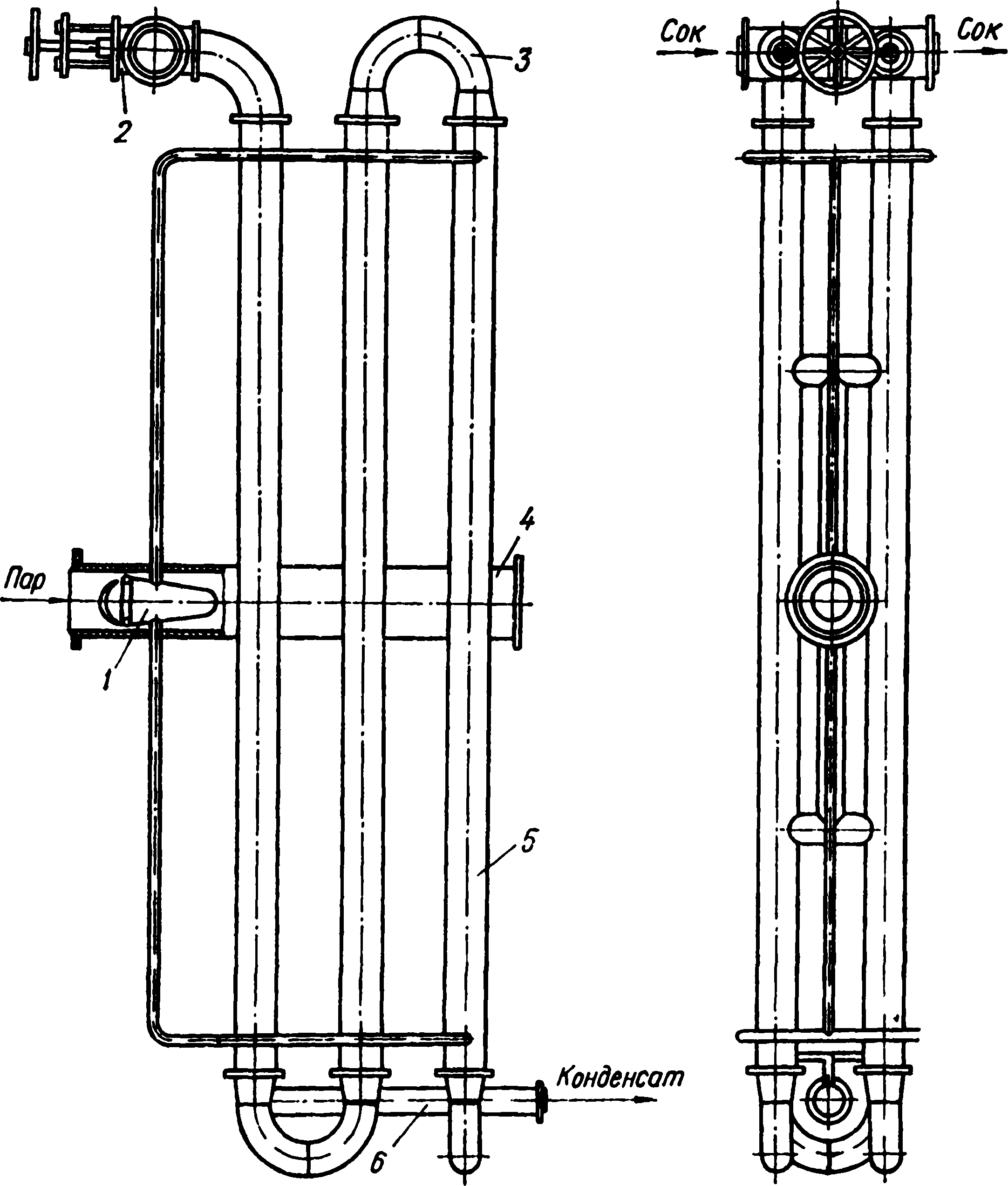

В зависимости от назначения подогреватели СП компонуются из 2—6 последовательно соединенных секций (рис. 11). Нагреваемый раствор поступает в трубное пространство 1-й секции, затем по переходному колену направляется во 2-ю секцию и т. д. Пар поступает в паровой коллектор и распределяется параллельно по межтрубному пространству всех секций, конденсат отводится из каждой секции в коллектор и далее на сборник или колонку, неконденсирующиеся газы отводятся через паровые оттяжки.

Для устранения пригорания органических веществ сока к поверхности нагрева на период остановки завода предусмотрено автоматическое отключение пара.

Рис. 11. Подогреватель секционный:

1 — эжектор; 2 — вентиль двойной; 3 — колено переходное; 4 — коллектор пара; 5 — секция унифицированная; 6 — коллектор конденсата.

Применяемая на некоторых предприятиях практика подбора подогревателей не является обоснованной: если подогреватель работает плохо, его заменяют другим, с большей поверхностью теплообмена, однако такое решение не всегда приносит желаемый результат. Это объясняется тем, что при увеличении поверхности нагрева возрастает количество трубок в каждом ходу, скорость потока снижается, возрастают накипеобразование и гидравлическое сопротивление, значительно ухудшается теплопередача. Если увеличение поверхности теплообмена не компенсирует снижение коэффициента теплопередачи, то можно получить и обратный эффект — снижается теплопроизводительность аппарата и возрастает недогрев сока. Применение стандартных унифицированных секций дает возможность, увеличивая поверхность нагрева, повысить нагрев продукта, поскольку при последовательном включении секций скорость потока не снижается и К остается на прежнем уровне. В зависимости от конкретных условий СП можно компоновать в различных вариантах.

Секционный теплообменник конденсат — сок компонуется как правило из четырех секций, последовательно соединенных по трубному (сок) и межтрубному (конденсат) пространствам с противоточным течением теплоносителей. Проточная часть по соковому пространству аналогична подогревателю пар—сок, коэффициенты теплоотдачи от конденсата к стенке составляют около 6000 Вт/(м2 · К), от стенки к соку — 12 000 Вт/(м2 · К), скорости движения сока и конденсата составляют соответственно до 3,5 и 1,5 м/с. Количество секций СТ определяется тепловым расчетом со следующим ограничением: гидравлическое сопротивление СТ не должно превышать допустимой потери напора, а температура конденсата на выходе должна быть не ниже 60—70 °С, так как завод должен иметь горячую воду для технологических целей. Значительным преимуществом СТ является высокий коэффициент теплопередачи (2000— 3000 Вт/(м2·К)), низкая металлоемкость и стоимость, незначительные эксплуатационные затраты.

Неконденсирующиеся газы отводятся из секционных подогревателей пар—сок из верхней и нижней частей каждой секции, это вызвано необходимостью удалять неконденсирующиеся газы с объемной плотностью более или менее объемной плотности поступающего пара. При расчете паровых патрубков предполагается, что входная скорость пара не должна превышать 18—20 м/с, что дает возможность избежать эрозионного износа в месте входа пара и устранить вибрацию труб, поэтому целесообразно подвод пара осуществить в двух местах по высоте каждой секции.

Секционные подогреватели работают при массовом напряжении поверхности нагрева, равном около 100кг/(м2·ч). Турбулентный режим стекания пленки конденсата начинается уже на расстоянии 1,2 м от верхней трубной решетки и коэффициент теплоотдачи составляет 5500— 6000 Вт/(м2·К).

Применение длинных труб (l/d≥100) позволяет уменьшить количество ходов, соответственно уменьшаются потери на местных сопротивлениях в переходных коленах. Опыт эксплуатации СП и СТ показал, что независимо от их расположения в пространстве, аппараты устойчиво и надежно работают при длине теплообменных труб от 5 до 7 м.

Для уменьшения местных гидравлических сопротивлений на переходных коленах предусмотрено сужение потока. С этой целью в конструкцию колена вмонтирован конфузор-диффузор, а проходное сечение в узком месте равновелико сечению трубного пучка.

При нормальной ритмичной работе сахарного завода секционные подогреватели диффузионного сока работают длительное время без остановок на чистку. В случае остановки завода (даже кратковременной) циркуляция сока в трубах практически прекращается и возможно пригорание органических веществ сока к поверхности труб, что влечет за собой снижение теплопроизводительности аппарата. В этом случае рекомендуется чистить поверхность по следующей методике. Аппарат отключают от схемы, все секции через дренажные краны опорожняют от сока и на некоторое время (15—20 мин) включают обогрев аппарата. Белковые отложения на стенках труб высыхают, об окончании сушки можно судить по прекращению выхода пара из кранов на верхних коленах. Затем подогреватель включают в схему нагрева и сухие чешуйки накипи легко смываются интенсивным потоком сока и уносятся на станцию очистки.

Секционные подогреватели и теплообменники диффузионного сока серийно выпускаются Смелянским машиностроительным заводом, техническая характеристика аппаратов приведена в табл. 10.

Скоростные подогреватели и теплообменники секционного типа испытаны при нагреве фильтрованного и нефильтрованного сатурационного сока в различных конструктивных исполнениях. Рассмотрим некоторые из них.

Нефильтрованный сатурационный сок нагревался в секционном подогревателе пар — сок типа А2-ПСС-30-2 от 82 до 90 °С. Высокая интенсификация теплообмена обеспечивалась за счет повышенной скорости движения сока, при которой достигается безнакипный режим. Подогреватель выдержал приемочные испытания и выпускается в двух модификациях для заводов мощностью 3000 и 6000 т/сут (табл. 11).

Для нагрева сока перед 11 сатурацией был применен подогреватель пар — сок типа А2-ППС-60 с теплообменными трубами из нержавеющей стали. После 30 сут эксплуатации накипь на внутренней поверхности труб практически отсутствовала.

10. Техническая характеристика секционных подогревателей диффузионного сока

| Теплообменник конденсат — сок | Подогреватель | ||

Показатель | А2-ПТС-40 | А2-ПТС-80 | А2-П ПС-60 | А2-ППС-120 |

Производительность завода по свекле, т/сут | 3000 | 6000 | 3000 | 6000 |

Площадь поверхности теплообмена, м2 | 40 | 80 | 60 | 120 |

Количество ходов, шт. | 4 | 4 | 6 | 6 |

Гидравлическое сопротивление в пространстве, МПа: трубном | 0,14 | 0,11 | 0,2 | 0,16 |

межтрубном | 0,10 | 0,06 | — | — |

Нагрев сока при номинальной производительности завода, °С | 15-20 | 15-20 | 15-20 | 15-20 |

Масса, кг | 2800 | 4800 | 3810 | 7730 |

Габариты, мм: длина | 1900 | 2475 | 2790 | 4200 |

ширина | 1800 | 1950 | 1520 | 2000 · |

высота | 6300 | 6700 | 6300 | 6900 |

Подогреватель разделен по пару и конденсату на две группы нагрева, в 1-й группе сок нагревается вторичным паром III корпуса Б У с 83 до 89 °С, во 2-й используется пар II корпуса ВУ и нагрев проводится от 89 до 95 °С (табл. 17).

Подогрев сока перед ВУ осуществлялся в трех группах секционных перегревателей типа А2-ПСС-60-4 (табл. 13).

11. Техническая характеристика секционных подогревателей сока I сатурации

Показатель | А2-ПСС-30-2 | А2-ПСС-60-2 |

Производительность завода по свекле, т/сут | 3000 | 6000 |

Площадь поверхности теплообмена, м2 | 30 | 60 |

Количество ходов, шт. | 2 | 2 |

Гидравлическое сопротивление, МПа | 0,03 | 0,03 |

Нагрев сока при номинальной производительности завода, °С | 8 | 8 |

Масса, кг | 1430 | 3000 |

Габариты, мм: длина | 2000 | 2500 |

ширина | 1700 | 2500 |

высота | 6700 | 6900 |

12. Техническая характеристика секционных подогревателей соха перед II сатурацией

Показатель | А2-ПСС-60 | А2-ПСС-120 |

Производительность завода по свекле, т/сут | 3000 | 6000 |

Площадь поверхности теплообмена, м2 Количество ходов по группам нагрева, шт.: | 60 | 120 |

I | 3 | 3 |

II | 3 | 3 |

Гидравлическое сопротивление, МПа Нагрев сока при номинальной производительности завода, °С, по группам: | 0,2 | 0,2 |

I | 6 | 6 |

II | 6 | 6 |

Масса, кг | 3810 | 7730 |

длина | 2790 | 4200 |

ширина | 1520 | 2000 |

высота | 6300 | 6900 |

Для нагрева сока перед II сатурацией использовали также теплообменник питательный конденсат-сатурационный сок (рис. 12) типа Ш52-ПТС-39.

- Техническая характеристика секционных подогревателей сока перед ВУ

Показатель | А2-ПСС-60-4 | Л2-ПСС-120-4 |

Производительность завода по свекле, |

|

|

т/сут | 3000 | 6000 |

Площадь поверхности теплообмена на |

|

|

I группу, м2 | 60 | 120 |

Количество ходов, шт. | 4 | 4 |

Гидравлическое сопротивление, МПа | 0,06 | 0,06 |

Нагрев сока при номинальной производительности завода, °С, по группам: |

|

|

I | 12 | 12 |

II | 10 | 10 |

III | 11 | 11 |

Масса, кг | 3030 | 7000 |

Габариты, мм: |

|

|

длина | 2520 | 2900 |

ширина | 1430 | 1800 |

высота | 6500 | 6800 |

Конденсат ретурного пара (130 °С) и пара I корпуса (126 °С) охлаждался в теплообменнике до 105 °С и направлялся в ТЭЦ по двум трубопроводам, поэтому в конструкции аппарата была предусмотрена раздельная подача конденсата в межтрубное пространство 3—4 хода (ретурный конденсат) и 1—2 хода (конденсат I корпуса). Сатурационный сок прокачивался через трубное пространство всех секций последовательно и нагревался до 95 °С. Основные технические показатели теплообменника:

Производительность по свекле, т/сут......................... 3000

Поверхность нагрева, м2............................................................ 39

Гидравлическое сопротивление по соку, МПа 0,15

Количество секций, шт................................................................... 4

Габариты, мм:

длина.......................................................................................... 2800

ширина....................................................................................... 1000

высота....................................................................................... 6000

Масса, кг................................................................................... 1700

Рис. 12. Схема потоков в комбинированном секционном теплообменнике.

При очистке сока с применением прогрессивной преддефекации возникает необходимость нагревать повышенное количество сока (до 220 % к массе свеклы) от 60 до 85—90 °С. Для завода мощностью 3000 т/сут станция нагрева компонуется из секционного теплообменника конденсат—сок типа А2-ПТС-80 и секционного подогревателя типа А2-ПСС-120, разделенного на две группы подогрева (паром III и IV корпусов ВУ). Оборудование для подогрева работает в безнакипном режиме.

Предприятием Сахпромэнергоналадка разработана конструкция секционного подогревателя, использующего утфельный пар применительно к вакуум-конденсационной установке сахарного завода. Утилизация тепла утфельного пара имеет определенные трудности, связанные с низкими параметрами пара (t = 55—60 °С, Р=0,016—0,020 МПа), вы?окой загазованностью пара и трудностями монтажа. Эти особенности были учтены при проектировании подогревателя.

Внедрение такого подогревателя, работающего при низком уровне накипеобразования, позволяет утилизировать до 30 % пара утфельных вакуум-аппаратов, использовав теплосодержание этого пара для нагрева диффузионного сока (1 группа подогрева). По данным ВНИИСП использование тепла утфельного пара позволит сэкономить около 0,37 %

топлива, что в масштабе отрасли по уровню 1980 г. составляет 370 тыс. т условного топлива в год.

Проточная часть подогревателя состоит из четырех секций 2, соединенных между собой последовательно с помощью стандартных крутоизогнутых отводов 3 и 5 (рис. 13). Трубная решетка крепится к торцам подогревателя и является частью фланцевого соединения, к которому присоединяются переходные колена.

Рис. 13. Устройство подогревателя на утфельном паре.

Все трубные пучки находятся в общем кожухе 1, который является проточной частью подогревателя по пару. На входе пара в подогреватель трубные пучки защищены специальными кожухами 4 для предохранения труб от эрозионного разрушения каплями утфеля. Конденсат утфельного пара стекает на нижнюю часть кожуха и попадает далее в барометрический конденсатор или отводится через гидрозатвор в сборник. Техническая характеристика подогревателей диффузионного сока приведена в табл. 14.

Применение утфельного пара для нагрева диффузионного сока позволяет значительно снизить тепловые отходы и соответственно уменьшить термическое загрязнение водоемов, уменьшить расход топлива при небольших капитальных вложениях, сократить расход охлаждающей воды и энергозатраты на перекачку. Экономический эффект в результате внедрения подогревателя типа Ш52-ППУ для завода мощностью 3000 т/сут составляет около 50 тыс. р.

Для секционных подогревателей большое значение имеет выбор материала теплообменных труб. В качестве материала труб рекомендуется нержавеющая сталь и в некоторых случаях (для диффузионного сока) — латунь. Применение стали 10 для диффузионного сока недопустимо, эти трубы в скоростных подогревателях выходят из строя через 5—7 сут от разрушения в результате входной эрозии. Низкую стойкость показали также трубы из латуни при подогреве соков, имеющих щелочную реакцию.

14. Техническая характеристика секционных подогревателей диффузионного сока на утфельном паре

Показатель | Ш52-ППУ-51 | Ш52-ППУ-125 |

Производительность завода по свекле, т/сут | 3000 | 6000 |

Площадь поверхности теплообмена, м2 | 51 | 125 |

Количество ходов, шт. | 4 | 4 |

Гидравлическое сопротивление: по паровому пространству, мм вод. ст. | 30 | 30 |

по соковому пространству, МПа | 0,08 | 0,08 |

Нагрев сока при номинальной производительности завода (вход — выход), °С | 30- | -47 |

Масса, кг | 3000 | 6840 |

Габариты, мм: длина | 6200 | 8900 |

ширина | 1700 | 1915 |

высота | 1400 | 2360 |

Скорость изнашивания теплообменных труб, мм/год, из различных материалов приведена в табл. 15.

Использование пара V корпуса для нагрева воды и сахарных соков также имеет особенности, вызванные работой теплообменного аппарата под разрежением (Р = 0,26— —0,39 МПа, t =65... 75 °С) и значительной загазованностью пара. Однако параметры этого теплоносителя значительно выше параметров утфельного пара. Секционный подогреватель для работы в этих условиях разработан предприятием Сахпромэнергоналадка и внедрен на Оржицком сахарном заводе Полтавского ПО Сахарпрома для нагрева диффузионного сока перед прогрессивным преддефекатором. Установка подогревателя приведена на рис. 14. Подача вторичного пара после ловушки V корпуса ВУ регулируется поворотной заслонкой 3 и пар направляется в межтрубное пространство секционного подогревателя 6.

15. Скорость изнашивания теплообменных труб, мм/год, из различных материалов

Участок трубы | Сталь 20 | 12X18H10T | Л62 |

Вход | 0,720 | 0,186 | 1,84 |

Выход | 0,540 | 0,119 | 1,03 |

Рис. 14. Схема включения секционного подогревателя, обогреваемого паром V корпуса ВУ:

1 — паропрород; 2 — 3 — заслонки поворотные; 4 — вентиль двойной; 5 — колено; 6 — секция подогревателя; 7 — насос; 8 — сборник.

На поверхности теплообмена происходит предварительная конденсация пара и нагрев сока, который поступает в трубное пространство через двойной одношпиндельный вентиль. Несконденсировавшиеся пар и газы направляются через поворотную заслонку 3 на конденсатор. Этой же заслонкой регулируется разрежение в V корпусе ВУ.

Техническая характеристика подогревателя на паре V корпуса следующая:

Производительность завода по свекле, т/сут...6000

Площадь поверхности теплообмена, м2 ...104

Гидравлическое сопротивление трубного

пространства, МПа........................................... 0,12—0,14

Температура диффузионного сока при номинальной производительности завода, °С:

начальная...................... 30

конечная.........................47

Масса, кг ........................3200

Габаритные размеры, мм:

длина ............................................................................................ 7500

ширина ........................................................................................ 1310

высота.......................1900