Блок “Аведора 2” (Дания) - высокие экономические и экологические показатели при сжигании разных видов топлива

Тумановский А.Г., доктор техн. наук

Всероссийский теплотехнический институт (ВТИ)

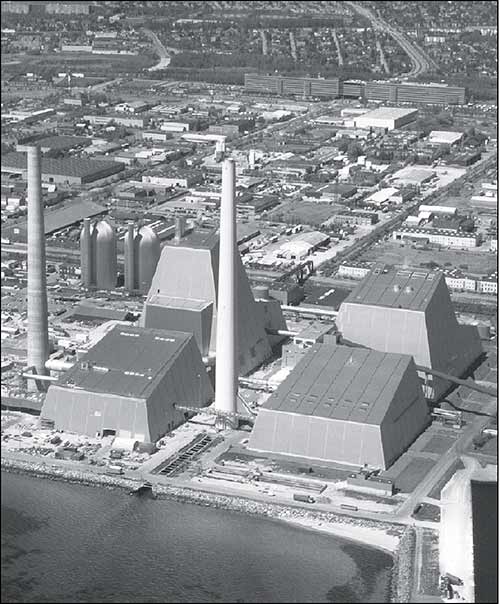

Второй действующий блок на датской электростанции “Аведора”, расположенной на юге Копенгагена, был официально открыт (как коммерческое предприятие) летом 2002 г. Блок “Аведора 1” работает с 1990 г. на угле и имеет современные технологии газоочистки: селективное каталитическое восстановление (СКВ) оксидов азота, мокрую известняковую сероочистку и электрофильтры.

Блок “Аведора 2” спроектирован на сжигание как традиционных видов топлива: природного газа, мазута и угля, так и биомассы: соломы и гранул (пеллеток), приготовленных из древесных отходов (рис. 1).

Электростанция принадлежит компании “Energi E2”, второму крупнейшему производителю электрической энергии в Дании. Она образована слиянием компаний “SK” и “Kobenhavns Belysing-svesende” и является собственником и оператором 17 электростанций и теплостанций в восточной Дании, а также имеет акции семи гидроэлектростанций в Швеции. Компания “Energi E2” накопила большой опыт сжигания биомассы на основе соломы и гранул на четырех уже действующих теплоэлектростанциях.

Рис. 1. Виды топлива, используемого при работе блока

Решение о строительстве блока мощностью 570 МВт было принято датским правительством в 1994 г. Проект был разработан “Energi E2” совместно с фирмой “Vattenfall”. К новой электростанции предъявлялись требования минимизации воздействия на окружающую среду. В качестве условия согласования проекта компания “SK Power” должна была вывести из эксплуатации три старые угольные электростанции с целью сокращения суммарных выбросов CO2, NOx и SO2.

В проект была заложена концепция многотопливного сжигания при обеспечении эффективности эксплуатации блока и низких капитальных затрат. При сжигании органического топлива и соломы в отдельных котлах образуемая при каждом процессе зола не смешивается и может легко забираться для промышленных целей.

Рис. 2. Расположение двух блоков электростанции “Аведора”

Рис. 3. Тепловая схема блока “Аведора 2”

В Дании сухая зола от сжигания угля используется в цементной промышленности, а зола от сжигания биомассы применяется для удобрения.

Выполненные в одинаковом архитектурном стиле два блока станции (см. рис. 2) расположены в заливе Koge Bay в 10 км южнее Копенгагена и обслуживают одну из самых крупных в Северной Европе сеть городского теплоснабжения. Они совместно снабжают электричеством 1,2 млн. домов и обеспечивают теплом до 200 000 жителей.

Тепловая схема блока “Аведора 2” показана на рис. 3.

Весь блок имеет три модуля: собственно, паротурбинный блок на суперкритические параметры пара, две газовые турбины с использованием тепла отработавших в них газов для подогрева питательной воды и котельную установку для сжигания биомассы.

Основные проектные показатели блока приведены далее.

Параметр | Блок | |

без ГТУ | с ГТУ | |

Электрическая мощность на конденсационном режиме, МВт: |

|

|

брутто | 460 | 600 |

нетто | 430 | 570 |

Электрическая мощность при работе с отпуском тепла, МВт | 360 | 485 |

Отпуск тепла, МДж/с | 480 | 545 |

Электрический КПД (нетто) при работе на природном газе, % | 49,0 | 51,0 |

Температура пара - 582/600°С, давление - 30,0/6,4 МПа. Расход свежего пара - 296,5 кг/с,

промежуточно-перегретого - 284,4 кг/с; температура питательной воды - 320°С.

Параметры газовой турбины приведены далее.

Число, шт. 2

Электрическая мощность (по ИСО) одной -

ГТУ, МВт 51,2

Степень сжатия 35,0

Температура газов за турбиной, °С 426

Расход продуктов сгорания, кг/с 159,5

КПД, % 41,6

Параметры котла, сжигающего солому, приведены далее.

Давление, МПа | 30,0 |

Температура пара, °С | 583 |

Паропроизводительность, кг/с | 40 |

Температура уходящих газов, °С | 115 |

КПД котла, % | 93,0 |

Имевшийся на блоке “Аведора 1” персонал в количестве 80 человек был увеличен на 50 человек для обслуживания обеих установок. Организационно электростанция “Аведора” разделена на четыре цеха. Эксплуатационный цех имеет шесть смен для управления, текущего контроля и обслуживания двух установок, а также выполняет функции планирования. Сервисный департамент следит за топливообеспечением и утилизацией отходов.

Основная котельная установка.

Основной котел для блока “Аведора 2”, спроектированный и поставленный фирмой “FLS/BWE”, является третьим в серии современных котлов на суперкритические параметры пара для генерации электроэнергии, недавно изготовленных в Дании. Два других в настоящее время находятся в работе на ТЭС “Скарбеке” и “Нордияландсверке”.

Монтаж котла и сооружение для него здания на ТЭС “Аведора 2” были начаты 1 января 1999 г., а испытания под давлением проведены через 2 года. При монтаже на нем было выполнено 32 000 сварочных швов.

Верхняя балка, на которой висит котел, расположена на высоте 80 м.

Из-за высокой температуры питательной воды (до 320°С) трубы экономайзера выполнены из стали 13CrMo44 с крепежными пластинами из стали 15Mo3.

Тангенциальная система сжигания состоит из 16 угловых горелок фирмы “BWE” с уменьшенным образованием NOx, расположенных по углам топочной камеры на четырех горелочных площадках.

Топочная камера была сконструирована для сжигания угля и поэтому она относительно большая: 12,25 х 12,25 м. В настоящее время в основном котле сжигается природный газ и тяжелый мазут с содержанием серы до 3%.

Ограждения топочной камеры и воронки котла образованы мембранами с винтовыми трубами размером 30 х 8 мм из стали 13CrMo44.

Первая ступень основного пароперегревателя выполнена из стали X20CrMoV121 и защищает другие поверхности пароперегревателя от радиационного нагрева топочной камеры.

Для устранения высокотемпературной коррозии под действием соединений натрия и ванадия выходные пакеты пароперегревателей изготовлены из аустенитной стали TP347HFG с содержанием 17-20% хрома, которая поставляется японской компанией “Sumitomo”. Главные паропроводы спроектированы на температуру до 621°С и выполнены из материала Р92. Р92 - сталь, с содержанием 9% хрома, первоначально разработана компанией “Nippon Steel” под маркой NF616. Узлы из этой стали для блока “Аведора 2” поставлены компанией “Vallouce & Mannesmann Tubes”.

Воздух, идущий на горелки, подогревается с помощью вращающегося регенеративного воздухоподогревателя диаметром 16,5 м, спроектированного и поставленного компанией “FLS mil- jo/BWE” совместно с компанией “Tei Greens”. Элементы низкотемпературной части вращающегося воздухоподогревателя покрыты специальной эмалью для уменьшения коррозии при температуре ниже 110°С.

Для поддержания температуры промежуточного перегрева пара, особенно при включении в работу котла на биомассе, основной котел снабжен системой рециркуляции топочного газа. Система предусматривает подачу топочных газов из верхней части котла к соплам горелки.

Установка селективного каталитического восстановления (СКВ) оксидов азота аммиаком находится между котлом и вращающимся подогревателем воздуха. Она работает при температуре топочного газа 400°С, эффективность удаления NOx достигает 95%.

Электрофильтр поставлен компанией “Apparatebau Rothemuhle Brandt + Kritzler GmbH”. Для обеспечения эксплуатации на газе, тяжелом мазуте и угле он разделен на четыре электрических поля с расстояниями между электродами 400 мм и восемь параллельных секций электродов суммарной площадью 35 280 м2.

Максимальный расход газа через электрофильтр 994 000 м3/ч при температуре, составляющей в зависимости от топлива 115 - 170°С.

Гарантированное содержание пыли на выходе из фильтра - 10 - 30 мг/м3 (при О2 = 3,0%).

Установка сероочистки, которая в настоящее время включается при сжигании тяжелого мазута, разработана фирмой “Noell-KRC”. Основой ее является абсорбционная установка, состоящая из башни, питающего резервуара, насосов и гидроциклонов. Известняковый раствор подается в абсорбционную башню, где контактирует с топочными газами и поглощает содержащиеся в них SO2. Газы после абсорбера поступают в теплообменник, в котором они подогреваются, а затем выбрасываются в атмосферу через градирню. Имеется байпасная линия, позволяющая пропускать топочные газы, минуя систему сероочистки.

Обезвоживание образовавшегося при сероочистке гипса производится с помощью гидроциклона и двух центробежных машин для получения товарного гипса. Система сероочистки полностью автоматизирована.

Основные ее компоненты: абсорбер, регенеративный теплообменник и резервуары были изготовлены в Польше и доставлены в виде готовых установок (до 120 т) в Копенгаген морем.

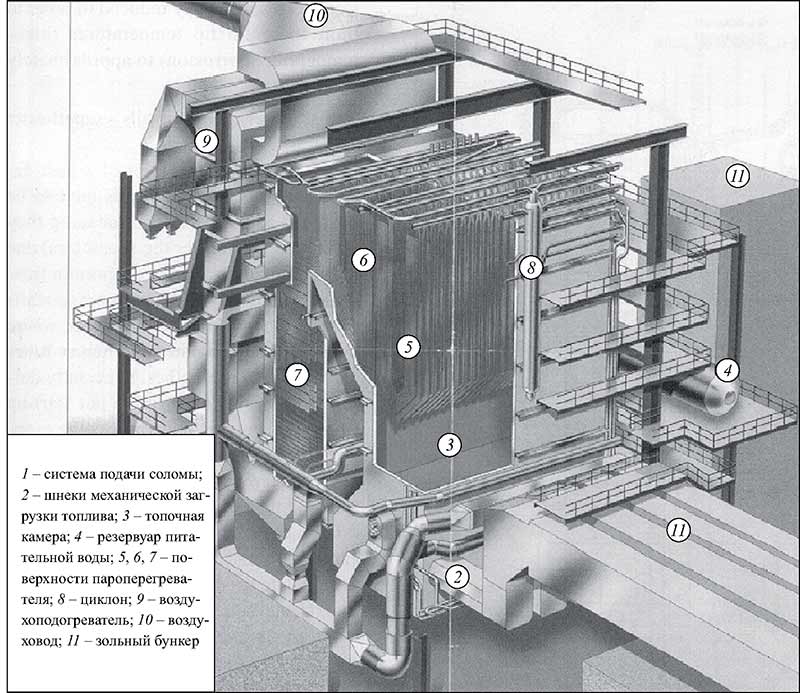

Котел для сжигания биомассы блока “Аведора 2” был спроектирован и изготовлен консорциумом “Ansaldo Volund” и “Babcock Borsig Power - AE Energietechnik” (рис. 4).

Котел является самым большим и эффективным в мире при сжигании соломы, тепловая мощность составляет 105 МВт при расходе 26,5 т соломы в час.

Поскольку пар от котла поступает в основную турбину, он имеет те же самые параметры (30,5 МПа и 583°С), что и основной котел.

Солома, которую поставляют несколько ферм восточной Дании, подается в котел со склада ленточным конвейером. Измельчитель соломы, расположенный на входе котла, шинкует ее до подачи в топку. При необходимости котел может также работать на природном газе с нагрузкой до 60%.

Качество соломы как топлива различается в зависимости от географического расположения места ее сбора и биологической разновидности. Массовая доля компонентов соломы приведена далее.

Компонент | Массовая доля |

Углерод | 0,375 |

Водород | 0,049 |

Кислород | 0,351 |

Азот | 0,007 |

Вода | 0,165 |

Зола | 0,052 |

Рис. 4. Схема котла для сжигания биомассы

Солома содержит также хлор, серу и калий, которые образуют агрессивные соединения. Нижняя теплота сгорания 14 300 кДж/кг.

Система сжигания состоит из подающего стола внутри топочной камеры и вибрационной решетки. На начальной стадии сжигания соломы реализуются процессы пиролиза и газификации. Основное требование в организации сжигания состоит в том, что продукты пиролиза и газификации должны поступать в пространство топочной камеры до того, как начнется основное горение. Происходящее при этом снижение температуры уменьшает риск образования отложений, а основная зона горения газа локализуется в центре котла, выравнивая тепловую нагрузку на стенки топочной камеры и радиационное воздействие на вибрационную решетку и обеспечивая возможность эффективного сжигания обуглившейся соломы.

Процесс горения над подающим столом организован с помощью соответствующего выбора формы и размеров топки котла и использования сопл вторичного воздуха.

Выбросы NOx на выходе из топочной камеры составляют 200 - 250 мг/м3, а СО - 50 - 100 мг/м3.

Паровая турбина. Паровая турбина блока “Аведора 2”, сконструированная и изготовленная компанией “Ansaldo Energia” на заводе “Genoa Campi”, выполнена с однократным промежуточным перегревом. Она состоит из пяти цилиндров, образующих одну линию вала, турбины высокого (ВД), турбин первого промежуточного давления (СД1) и второго промежуточного давления (СД2) (выполнены однотопочными), и двух цилиндров низкого давления (ЦНД1 и ЦНД2), выполненных двухтопочными (рис. 5). Турбина спроектирована с дроссельным парораспределением и может работать на скользящем давлении.

Для повышения экономичности турбина рассчитана на низкую температуру охлаждающей воды (10°С). В ней применен впервые сконструированный новый профиль технологичных лопаток.

Высокотемпературные элементы турбин (ВД и СД) выполнены из сплава Р22/Т22, а их кованые роторы из стали X12CrMoWNiVNbN1011. Пределы ползучести этих материалов обеспечивают эксплуатацию в течение 100 000 ч с запасом по давлению и температуре пара.

Рис. 5. Паровая турбина (поперечное сечение)

Газовые турбины.

В схему паросилового блока включены две газотурбинные установки (ГТУ), каждая мощностью 55 МВт фирмы “Rolls Royce”, которые используются в период пиковых нагрузок - обычно рано утром. ГТУ вырабатывает электроэнергию и тепло для подогрева питательной воды. Предусмотрено место для установки третьей турбины, если это потребуется в будущем.

Газовые турбины “Industrial Trent” являются модификацией двухконтурного авиадвигателя “Rolls Royce”, сконструированного для аэробуса А330 и Boeing 777. Он является самым большим в серии двигателей RB211. Включив их в цикл блока “Аведора 2”, можно получить дополнительные 70 - 75 МВт электрической энергии на каждую ГТУ.

ГТУ оборудованы малотоксичными камерами сгорания, обеспечивающими на рабочих режимах концентрации NOx не более 50 мг/м3 (О2 = 15%), а СО < 30 мг/м3.

АСУ ТП. “Аведора 2” является высокоавтоматизированным блоком, оборудованным дистанционным управлением и мониторингом со щита управления электростанции. С него персонал может управлять первым и вторым блоками одновременно.

АСУ ТП фирмы Siemens Teleperm XP включает модульные контроллеры и интеллектуальную сеть интерфейсов. Она обеспечивает сбор данных и преобразование сигналов, регулирование и логическое управление и мониторинг. Для управления используется 32-битовый автоматический процессор (АП) для максимально быстрой обработки данных.

Рис. 6. Принципиальная схема подачи гранул к котлу

Teleperm XP применяется также для делопроизводства и информационно-поисковой работы, что упрощает анализ всех данных, включая документы сторонних организаций.

Производство гранул (пеллет).

Решение о сжигании измельченных древесных гранул было принято в связи с существенным увеличением цен на природный газ, когда рабочий проект был уже выполнен.

“Energi E2” строит собственную фабрику в Koge для производства 200 тыс. т гранул в год из древесных отходов для блока “Аведора 2” и еще 130 тыс. т соломенных гранул, которые будут использоваться вместо угля на старых угольных электростанциях. Компания “Junckers”, производящая деревянные полы, будет поставлять древесные отходы и опилки на эту фабрику. Для блока “Аведора 2” гранулы с этой фабрики транспортируются баржами.

Два склада длительного хранения 18 000 т древесных гранул расположены рядом с угольной площадкой. Для подачи их со склада в бункеры используется та же транспортная система, что и для подачи угля (рис. 6).

Оборудование для сжигания древесных гранул в основном котле такое же, что и при использовании угля. Три угольные мельницы изготовлены фирмой “Loesche”. При сжигании угля производительность каждой мельницы обеспечивает 40% нагрузки котла. По опыту с другими угольными котлами, модернизированными для сжигания древесных гранул, считается, что котел достигнет 70% нагрузки при полной загрузке гранулами трех мельниц. По сравнению с угольным блоком увеличена система обнаружения и ликвидации пожаров.

Охрана природы.

Электростанция “Аведора” имеет несколько лучших в мире установок для очистки отходящих газов и утилизации минеральных продуктов, таких, как зола и гипс. Минеральные продукты применяются при производстве бетона и в строительной индустрии.

Замена трех устаревших угольных ТЭС блоком “Аведора 2” сокращает выбросы CO2 в энергетическом секторе восточной Дании приблизительно на 10%, КОx - на 20% и SО2 - на 30%.

Таблица 1

Общие показатели ТЭС

Оборудование | Электрическая мощность, МВт | КПД, % | |

на угле, биомассе и газе | на газе и соломе | ||

Паровой блок при автономной работе | 385 | 48,0 | 49,5 |

ГТУ | 150 | 57,5* | 57,5* |

Итого | 535 | 50,6 | 51,8 |

для сжигания соломы | 45 | 43 | 40 |

Всего | 580 | 50 | 51 |

Отношение дополнительной мощности к добавленному теплу топлива.

Таблица 2

Стоимостные показатели блока “Аведора 2”

Оборудование | Мощность, МВт | Удельные затраты, евро/кВт | Общая стоимость, млн. евро |

Основной паросиловой блок* | 385 | 1030* | 397* |

ГТУ | 150 | 360 | 54 |

Итого | 535 | 842 | 451 |

Котел для сжигания соломы | 45 | 1750 | 70 |

Всего | 580 | 905 | 521 |

Система подачи древесных отходов | -- | -- | 20 |

Не включены затраты на хранение древесных отходов и транспортные системы.

Технико-экономические показатели, полученные на начальной стадии эксплуатации.

Общие показатели электростанции, полученные в настоящее время, данные по коэффициентам полезного действия установки и ее отдельных модулей приведены в табл. 1.

При сжигании в котле твердого топлива КПД парового блока достигает 48%, при сжигании газа - 49,5%. При сжигании тяжелого мазута во избежание высокотемпературной ванадиевой коррозии параметры пара в основном котле снижаются до 565°С и 25,0 МПа. При работе всего блока на газе с включенными газовыми турбинами и сжигании в биокотле соломы достигнутый в настоящее время электрический КПД установки составляет 51%.

Стоимостные показатели блока “Аведора 2” приведены в табл. 2.

Удельные капитальные вложения для всего блока составили 905 евро/кВт, а общая стоимость - 520 млн. евро.

Основные проблемы на начальном этапе эксплуатации блока заключались в наличии отложений в топке и коррозии поверхностей нагрева в котле, сжигающем солому, трудностях в эксплуатации электрофильтров при работе на тяжелых мазутах, а также превышении гарантийных обязательств фирмы по выбросам NOx за газовыми турбинами, которые пока составляют 100 мг/м3 (О2 = 15%).

В настоящее время блок находится в коммерческой эксплуатации. В дальнейшем будут использоваться заложенные в проект возможности работы блока на различных видах топлива (уголь, тяжелый мазут, древесные пеллетки, солома, природный газ) по следующим схемам:

575 МВт - мазут, уголь; 25% природный газ, 10% солома;

50-570 МВт - 100% природный газ;

50 - 320 МВт - 100% биомассы (пеллетки, солома)

50-400 МВт - 100% тяжелого мазута или угля;

300 МВт - биомасса +150 МВт - природный газ.

Список литературы

- DENMARK’S AVEDORE 2 probably the most efficient CHP plant in the world. - Cogeneration and On-Site Power Production, 2002, September - October.

- Avedore 2 sets new bench-marks for efficiency, flexibility and environmental impact. - Modern Power Systems, 200, January.

- Dr Henrik Noppenau. Coal, Biomass and Wind - Experience on the Danish Electricity Market. Congress “Power Plants 2003. Generation Gap - Risk and Challenge for the Electricity Market”. Copenhagen, 2003, September 15 - 17.

- Dr HenrikNoppenau. Concept and First Operating Experience with Avedore 2. - VGB PowerTech, 2003, № 5.