3. МАТЕРИАЛОВЕДЧЕСКИЕ ЗАДАЧИ, ТРЕБУЮЩИЕ ПРОВЕДЕНИЯ ИСПЫТАНИЙ С ИЗМЕРЕНИЕМ АКУСТИЧЕСКОЙ ЭМИССИИ

3.1. Влияние структурных факторов на деформацию и разрушение сплавов циркония

Применение сплавов циркония в качестве конструкционного материала для ответственных элементов активной зоны атомных реакторов объясняется их высокой пластичностью и вязкостью разрушения в широком интервале эксплуатационных температур при действии радиации и коррозионной среды.

При лабораторных испытаниях оценивается как воспроизводимость механических свойств труб, изготовляемых по штатным технологиям, так и возможности и пределы управления пластичностью и сопротивлением разрушению сплавов при изменении режимов обработки труб. Для управления этими свойствами необходимо выделить основные структурные факторы, определяющие уровень и анизотропию свойств сплавов.

Например, при изготовлении канальных труб из сплава Э125 (Zr-2,5 % Nb) по штатной технологии, включающей в себя многократную холодную деформацию, промежуточные отжиги и окончательную термообработку, свойства сплава, как по длине трубы, так и от трубы к трубе, могут отличаться из-за небольших различий в химическом составе труб разных плавок. Часто основной причиной нестабильности механических свойств труб, наблюдаемой в производстве. является сильная чувствительность этих свойств к разбросу степени рекристаллизации сплава из-за флуктуаций химического состава и неоднородности деформации металла по длине трубы. Для оценки этого влияния проводятся испытания образцов, вырезанных непосредственно из труб технологических каналов и оболочек твэлов. Поэтому толщина образца определяется толщиной стенки трубы, однако этого недостаточно для использования стандартных методик испытаний на вязкость разрушения, когда за момент старта трещины принимается достижение максимума нагрузки на диаграмме деформации. Пластическое течение материала в вершине останавливает развитие трещины после ее старта, и этот небольшой подрост часто не фиксируется диаграммой. Необходимая точность оценок трещиностойкости зависит от точности измерения напряжения и деформации в образце при страгивании (или образовании) трещины и обеспечивается за счет измерения АЭ в процессе нагружения при проведении испытаний на трещиностойкость.

Водородное охрупчивание сплавов циркония

При работе тепловыделяющего элемента водород выделяется при коррозионном взаимодействии с теплоносителем (водой) с внешней стороны оболочки, а также с внутренней стороны оболочки из ядерного топлива. Количество накапливающегося в цирконии водорода зависит прежде всего от температуры эксплуатации изделия (растворимость водорода в цирконии и его сплавах при комнатной температуре очень мала и не превышает 0,001 %) и интенсивности коррозионного процесса. При длительной эксплуатации в реакторе изделий из циркониевых сплавов концентрация водорода в сплаве может быть значительной и достигать 0,02 %.

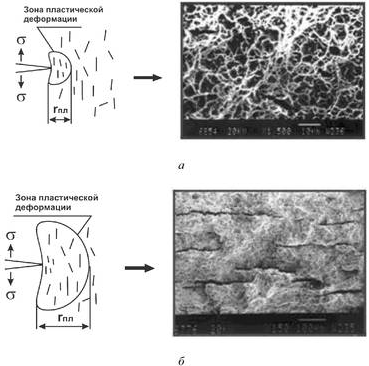

При рабочих температурах водород в сплавах циркония находится в твердом растворе внедрения. После охлаждения до комнатной температуры почти весь растворенный водород выделяется в виде хрупкой гидридной фазы (интерметаллидное соединение Ме-Н). Хрупкие гидридные пластины, разрушаясь при деформации, создают острые трещины, что сопровождается значительным уменьшением пластичности и вязкости разрушения сплава (рис. 11). Разрушение сплавов из-за гидридного охрупчивания может стать причиной разрушения технологических каналов и повлечь за собой катастрофические последствия.

Возможны два механизма разрушения гидрированных сплавов: замедленное гидридное растрескивание (ЗГР) и статическое гидридное растрескивание. При ЗГР образование и рост гидридных трещин наблюдается при охлаждении циркониевых труб с рабочих температур (300...350 °C) до комнатной температуры при действии постоянной нагрузки ниже предела текучести. Замедленное разрушение включает в себя несколько стадий. Гидриды растворяются в областях материала с низкими механическими напряжениями и выделяются в областях с высокой концентрацией напряжений (например, в вершине трещины или у надреза) за счет восходящей диффузии водорода. Далее они растут до критического размера, достаточного для разрушения в поле напряжений трещины.

Рис. 11. Схема разрушения циркониевых сплавов с гидридами: а - мелкие гидриды: б - крупные гидриды

Разрушение гидрилов критических размеров в вершине трещины обеспечивает ее медленное подрастание. Такой прерывистый (с остановками) рост трещины оставляет бороздки на поверхности излома. что является характерным фрактографическим признаком ЗГР. Трещина медленно растет до длины, обеспечивающей быстрый «долом» изделия по вязкому или хрупкому механизму. Кроме температуры. концентрации водорода в сплаве, размеров и распределения гидридов скорость роста трещины зависит от предела текучести сплава σ, который задает размер зоны пластической деформации в вершине трещины, где происходит растворение и выделение гидридов.

Статическое гидридное разрушение происходит в условиях низких температур и высоких напряжений. Сопротивление разрушению гидрированного сплава, кроме распределения и размеров гидридов, также во многом определяется запасом пластичности и вязкостью матрицы сплава. Снижение уровня трещиностойкости связано здесь не с уменьшением локальной пластичности на концентраторе напряжений, как при ЗГР. а с понижением обшей пластичности и вязкости сплава из-за выделения гидридов в его объеме (см. рис. 11). Для разрушения мелких гидридов (длиной 10...20мкм) необходима значительная деформация матрицы (> 5...10 %). Для разрушения крупных гидридов (50... 100 мкм) достаточно деформации порядка ε - 3...5 % при одноосном и ε - 1 % при трехосном растяжении. Механизм разрушения при гидридном охрупчивании может изменяться от макро- вязкого, ямочного, до макрохрупкого отрыва.

Измерение АЭ при статическом разрушении и ЗГР позволяет оценить скорость роста гидридной трещины и время инкубационного периода, необходимое для охрупчивания вершины трещины при заданном коэффициенте интенсивности напряжений.

Коррозионное растрескивание под напряжением сплавов циркония

Сопротивление коррозионному разрушению под напряжением (КРН) - важная характеристика материала оболочек твэлов атомного реактора. Сплавы циркония для таких оболочек обладают уникальной коррозионной стойкостью. Поэтому для проведения таких испытаний в лаборатории и изучения кинетики КРН за сравнительно небольшое время испытаний необходимо создать специальные условия. обеспечивающие ускоренное коррозионное разрушение.

Одним из методов ускоренного разрушения сплавов при КРН- испытаниях является использование в качестве коррозионной среды 1 %-ного раствора йода в метаноле с локализацией зоны воздействия коррозионной среды.

Коррозионное разрушение под напряжением образцов труб из циркониевых сплавов в среде 1 %-ного раствора йода в метаноле происходит за 8 ч испытания в несколько стадий, которые определяют кинетику процесса.

Началом процесса разрушения является разрушение защитной оксидной пленки на поверхности трубчатого образца. Разрушение оксида циркония начинается в местах дефектных участков пленки. В дальнейшем на этих участках развивается один из опасных видов локальной коррозии - питтинговая коррозия с образованием питтингов - точечных язв на поверхности металла. Данному виду коррозии часто подвергаются легко пассивируемые металлы (например, сплавы циркония, никеля, алюминия, титана и др.) в средах, содержащих анионы-активаторы. такие как ионы йода. Возникновение питтинга определяется локальным нарушением пассивности металла в небольшом очаге на его поверхности. Питтинговая коррозия в сплавах циркония при данных условиях испытаний протекает практически всегда независимо от структуры и прочности сплавов. Питтинг в поле механических напряжений на поверхности деформированного образца становится концентратором напряжений. Это может приводить в дальнейшем к развитию КРН по механизму межзеренного разрушения с образованием и ростом трещин по границам зерен. Коррозионный раствор распространяется от поверхности вглубь металла по зернограничным трещинам, как по капиллярам, ослабляя границы.

Метод акустической эмиссии позволяет наблюдать кинетику накопления повреждений в образцах циркониевых труб на ранних стадиях КРН. В отличие от традиционных методик испытаний на КРН при погружении в коррозионную среду всего образца, здесь использовали специальную методику, обеспечивающую локализацию зоны коррозии в пятне диаметром 4 мм. в месте крепления на образце специальной ванны с раствором. Уменьшение очага коррозии приводит к значительному повышению помехозащищенности и чувствительности измерений АЭ. а также обеспечивает возможность сопоставления данных АЭ с данными о развитии коррозионных повреждений, полученных методами оптической металлографии и электронной сканирующей микроскопии.

Анализ трещиностойкости тонких оксидных слоев на оболочках твэлов по измерениям акустической эмиссии

Коррозионный процесс может сопровождаться существенным проникновением в металл кислорода и водорода, снижающих пластичность сплавов циркония. Одной из возможных причин коррозионной повреждаемости оболочечных труб при их эксплуатации в реакторе является деградация поверхностного защитного слоя. Кинетика коррозии циркониевых сплавов определяется составом, свойствами, структурой и дефектностью оксидной пленки, а также уровнем механических напряжений в ней. Изменение толщины оксидной пленки циркониевой оболочки приводит к изменению се трещиностойкости. Рост оксидной пленки осуществляется за счет переноса кислорода от внешней границы раздела «рабочая среда - пленка» к границе «пленка - металл». Увеличение толщины оксидной пленки приводит к появлению трещин в слое и отслаиванию по границе «оксид - металл» из-за накопления напряжений и дефектов. Образование трещин в оксидных слоях и их развитие при деформации трубы сопровождается АЭ. Регистрация акустических импульсов от трещин позволяет определить толщину оксидной пленки, при которой начинается ее отслаивание или растрескивание. Таким образом, использование метода акустической эмиссии дает возможность оценить трещиностойкость и дефектность оксидной пленки.