Для получения ядерной энергии используются процессы двух типов: растепление ядер тяжелых элементов, либо соединение (синтез) ядер легких элементов.

В промышленных масштабах энергия деления ядер урана была реализована в технологических установках атомных реакторов. В атомной энергетике широко используются реакторы, тепловыделяющие системы (ТВС) которых содержат нагревательные (тепловыделяющие) элементы (твэлы), погруженные в теплоноситель, например воду. Таблетки диоксида урана - «ядерное горючее» - находятся в металлических тонкостенных оболочках твэлов реактора. Оболочки твэлов энергетических реакторов на тепловых нейтронах изготовляют из сплавов циркония, а реакторов на быстрых нейтронах - из сталей.

Требования к материалам для элементов ТВС.

Из циркониевых сплавов изготовляют следующие основные элементы ТВС атомных реакторов: особо тонкостенные оболочечные трубы тепловыделяющих элементов, трубы направляющих каналов, центральные трубы, трубы давления, каландровые и кожуховые трубы, а также дистанционирующие решетки, уголки жесткости каркаса и другие элементы конструкций ТВС, изготовляемые из плоских лент и листов.

Циркониевые оболочки должны непрерывно работать в реакторе не менее 3...4 лет. а канальные трубы - нс менее 30 лет.

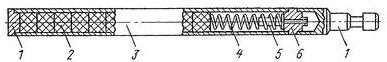

Основным компонентом активной зоны ядерного реактора являются твэлы. Они представляют собой цилиндрические тонкостенные оболочки (диаметром 7...18 мм, толщиной стенки 0,3...1,0 мм. длиной до 4 м) из сплавов циркония, заполненные ядерным топливом таблетками - диоксида урана (рис. I). Кроме таблеток топлива твэлы содержат поджимающие их дистанционирующие пружины, обеспечивающие удержание и непрерывность столба таблеток.

Рис. I. Схема стержневого твэла: 1 - пробка (заглушка): 2 - таблетки диоксида урана; 3 - оболочка; 4 - дистанционирующая пружина;

5 - геттер; 6 - крепление пружины

Оболочки твэлов обеспечивают требуемую механическую прочность конструкции, ее размерную стабильность, защищают ядерное топливо и продукты деления от воздействия теплоносителя.

Они работают в сложных условиях при одновременном воздействий на них температуры, облучения, коррозионной среды и механических напряжений. Снаружи они подвергаются коррозии при контакте с теплоносителем, имеющим температуру до 380 °C, а изнутри - коррозии под действием влаги, водорода, фтора, йода, цезия и других элементов, выделяющихся из топлива при работе тепловыделяющих элементов. Оболочки испытывают механические напряжения от расширяющихся со временем таблеток топлива.

Материал и конструкция твэла должны обеспечить его надежную работу в течение длительного времени в чрезвычайно тяжелых условиях эксплуатации. Необходимо обеспечить прежде всего его герметичность и стабильность размеров. Разгерметизация твэла приводит к попаданию ядерного топлива и продуктов деления в теплоноситель, что абсолютно недопустимо.

При эксплуатации реактора оболочки твэлов накапливают повреждения. которые приводят к изменению структуры и свойств, под действием целого ряда факторов. Среди них:

- давление и температура теплоносителя;

- нейтронное облучение;

- коррозия со стороны теплоносителя и фреттинг-коррозия из-за трения оболочек с другими элементами конструкции ТВС:

- перегревы оболочки из-за окисления и отложения продуктов коррозии:

- наводороживание:

- динамические нагрузки из-за вибраций;

- давление газовых продуктов деления под оболочкой:

- термические напряжения от теплового потока, дифференциальный осевой рост из-за различного термического расширения диоксида урана и циркониевого сплава:

- радиационный рост из-за накопления радиационных дефектов в материале оболочки.

Поэтому материал оболочек твэлов должен обладать комплексом высоких механических свойств в диапазоне температур от комнатной до рабочей (350...380°C) и до 1200°C при аварийных ситуациях и удовлетворять многочисленным требованиям, основные из которых:

- высокая коррозионная стойкость;

- стойкость к радиационному росту;

- минимальная скорость ползучести:

- высокая длительная прочность:

- высокое сопротивление разрушению.

При этом материал оболочек должен обладать высокой технологичностью. необходимой для изготовления длинномерных тонкостенных изделий с точными геометрией и размерами, с высоким качеством поверхности и отсутствием внутренних дефектов.

Контроль комплекса свойств конструкционных материалов для активной зоны реакторов по механическим характеристикам, трещиностойкости, коррозионной стойкости, радиационной повреждаемости и другим, а также необходимость повышения служебных характеристик материалов активной зоны реактора требуют их лабораторных испытаний с привлечением новейших методов диагностики.

Термоядерная энергетика основана на использовании термоядерного синтеза ядер легких элементов - изотопов водорода: дейтерия (реакция Д+Д) или трития (Д+Т). Запасы термоядерного топлива, например, растворенного в воде океанов, огромны. В термоядерном реакторе невозможно осуществить реакцию неуправляемого синтеза, что гарантирует его безопасность. Однако состояние горячей плотной плазмы, необходимой для синтеза ядер, отличается крайней неустойчивостью. а при ее температуре, составляющей миллионы градусов. контакт со стенками реактора недопустим. Длительное время удержания (и нагрева) плотной плазмы для коммерчески значимого использования термоядерной энергии - это пока нерешенная техническая задача. Чтобы не допустить контакта плазмы со стенкой реактора. удержание плазмы осуществляется сильным магнитным полем магнитной ловушки, которое создается в тороидальной камере реактора обмоткой электромагнита. Проблема разогрева обмотки электромагнита большим электрическим током решается применением в обмотке магнитов уникальных сверхпроводящих композиционных проводов (например, на основе интерметаллидов типа AI5(NbiSn). теряющих электрическое сопротивление при охлаждении провода жидким гелием. Композиционный сверхпроводящий провод сечением до 1 мм2 может содержать несколько десятков тысяч тонких волокон из ниобия в бронзовой матрице (рис. 2). Такой проводник изготовляется по сложной технологии, включающей многократную холодную пластическую деформацию (волочением) с промежуточными отжигами и диффузионный отжиг для получения сверхпроводящего соединения Nb<Sn.

Рис. 2. Конструкция композиционного технического сверхпроводящею провода: а - поперечное сечение стабилизированною многожильного сверхпроводника (1 - медная оболочка провода; 2 - диффузионный барьер из тантала; 3 - бронзовая матрица с ниобиевыми волокнами);

б - схема конструкции композиционного провода (d -диаметр провода:

dн - диаметр волокна ниобия; D - диаметр стренда (пучка) ниобиевых волокон: h - толщина бронзовой прослойки между волокнами ниобия;

H - толщина бронзовой прослойки между стрендами)

Провод длиной несколько километров нс должен содержать обрывов волокон. Это требует специального подбора материалов для обеспечения необходимого запаса пластичности сложного композита, что, в свою очередь, ставит задачу жесткого технологического контроля механических свойств и дефектности композиционного материала при производстве длинномерных технических сверхпроводящих проводов.

- МЕТОД АКУСТИЧЕСКОЙ ЭМИССИИ

- Физические основы мониторинга материалов методом акустической эмиссии

Акустическая эмиссия (АЭ) - это акустическое излучение ультразвукового диапазона (Δf-100 МГц), сопровождающее процессы фазовых превращений, деформации и разрушения материалов. Метод акустической эмиссии - быстро развивающийся метод неразрушающего контроля (НК) конструкций и материалов на производстве и при лабораторных испытаниях. В качестве диагностических сигналов в этом методе используются сигналы АЭ - импульсное акустическое излучение от динамической перестройки полей упругих напряжений в твердом теле, которые содержат уникальную информацию как о кинетике процесса, так и о масштабах источников акустической эмиссии (например, трещин).

Эффект излучения (эмиссии) звука при разрушении или деформации материалов был известен задолго до создания современных технологий неразрушающего контроля. Всем известен характерный треск при разрушении, а громкие щелчки при деформации олова двойникованием издавна имеют специальное название «крик олова». «Датчиком» АЭ здесь является человеческое ухо (частотный диапазон до 20 кГц). Однако основная энергия АЭ остается и рассеивается в материале, а в воздух переходит только несколько процентов общей энергии звуковой волны. Это связано с сильным внутренним отражением упругих волн от границы «металл - воздух», степень которого определяется отношением удельной плотности металла и воздуха, а также различием между скоростями звука в этих средах. Эмиссия звука сопровождает быстрое изменение полей упругих напряжений в материале. Например, при образовании трещины напряжения на ее поверхности падают до нуля и в материал излучается акустический импульс. Также АЭ сопровождает выделение упругой энергии при преобразовании полос сдвига или двойников при деформации. при мартенситном превращении и многих других процессах.

Высокая чувствительность метода акустической эмиссии обеспечивает широкий спектр его применения в лабораторных исследованиях, включая регистрацию элементарных актов деформации и образование микротрещин. выделение и анализ микромеханизмов разрушения, анализ развития процесса разрушения объекта контроля по изменению параметров импульсного потока АЭ.

В отличие от традиционных методов, использующих ультразвуковые волны в качестве диагностических сигналов, например, таких как ультразвуковая дефектоскопия, метод акустической эмиссии является «пассивным» методом. Диагностические сигналы здесь не вводятся в объект контроля принудительно, а являются следствием процессов, происходящих в материале. Контрольно-измерительная аппаратура работает только в режиме приема («прослушивания») сигналов АЭ.

Метод акустической эмиссии - часто единственный метод, позволяющий надежно проводить прямые измерения внутренних трещин в реальном времени. Численное решение задачи о волне разгрузки от дискообразной трещины диаметром d в полупространстве под механическим напряжением σ в материале показывает, что пиковая амплитуда акустического смещения А на поверхности образца (в месте установки датчика) пропорциональна мощности Р выделяемой энергии внутреннего источника АЭ. Если время вскрытия трещины - tp, а высвобождаемая в зоне разрушения упругая энергия - u, то![]()

Плотность упругой энергии в материале

![]()

где Е - модуль Юнга, а объем разгрузки![]() тогда смещение поверхности, регистрируемое датчиком:

тогда смещение поверхности, регистрируемое датчиком:

![]()

Скорость распространения хрупкой трещины нс может превышать скорость передачи энергии в материале, т.е. скорость звука (Сзв) в нем. При времени вскрытия трещины![]() смещение пропорционально площади трещины: и - d2.

смещение пропорционально площади трещины: и - d2.

Таким образом, пиковая амплитуда акустического смещения в волне от хрупкой внутренней трещины Up пропорциональна площади зоны разрушения F-d2 (при неизменном σ). Однозначной связи Up(d) следует ожидать в первую очередь для хрупких трещин: Up=Сзв. Скорость вязкой трещины значительно меньше звуковой и может сильно зависеть от размера трещины.

Как для любого метода измерений, при лабораторных измерениях методом акустической эмиссии существуют ограничения, которые необходимо учитывать при планировании эксперимента и при анализе результатов.

Амплитуда импульса акустической эмиссии (Up) зависит от «диаграммы направленности» излучателя АЭ:

Металл характеризуется низким затуханием акустических волн. После излучения импульса ЛЭ длительная реверберация в металле малогабаритного образца сопровождается последовательной перекачкой энергии акустических колебаний в область более низких частот через возбуждение сначала продольных колебаний образца, а от них - изгибных колебаний и. наконец, системы «образец - испытательная машина». Если время образования трещины /р. то ширина спектра АЭ (по эффективной деятельности источника)![]() на несколько порядков выше основного тона продольных и изгибных колебаний лабораторного образца размером D-10 мм. Поэтому изменение частотных характеристик измерительной амплитуды влияет на физический смысл сигнала: амплитуда ЛЭ характеризует источник только на высоких частотах, а на низких частотах она зависит преимущественно от размеров образца и убывает с жесткостью нагружающей системы. Характерная форма взрывной АЭ - радиоимпульс

на несколько порядков выше основного тона продольных и изгибных колебаний лабораторного образца размером D-10 мм. Поэтому изменение частотных характеристик измерительной амплитуды влияет на физический смысл сигнала: амплитуда ЛЭ характеризует источник только на высоких частотах, а на низких частотах она зависит преимущественно от размеров образца и убывает с жесткостью нагружающей системы. Характерная форма взрывной АЭ - радиоимпульс

с частотой, близкой к собственным колебаниям малогабаритного образца. Таким образом, даже единичный акустический импульс, например от вскрытия зернограничной трещины, регистрируется аппаратурой как целая серия электрических импульсов. Чувствительность метода акустической эмиссии повышается, когда в качестве информативного параметра при изучении кинетики процесса используются параметры потока всех получаемых с приемного преобразователя АЭ импульсов: либо текущее значение суммы зарегистрированных импульсов (суммарный счет АЭ). либо средняя по времени плотность потока импульсов (скорость счета АЭ). Наряду с чувствительностью широкое распространение счетных параметров обусловлено хорошо разработанной техникой импульсных измерений диапазона акустической эмиссии. Однако по этим параметрам трудно классифицировать источники АЭ различных типов.

Полоса пропускания аппаратуры определяет измеряемые по акустической эмиссии масштабы разрушения: верхняя граница f частотного диапазона аппаратуры ограничивает разрешение одновременно действующих источников АЭ. Минимальное разрешаемое расстояние между источниками![]() ЕслиI МГц. то

ЕслиI МГц. то![]() . т.е. в таком частотном диапазоне АЭ регистрируемый импульс слабо зависит от специфики микроизлучателей, например «элементарных» микротрещин в структуре с характерным размером 10...100мкм. Амплитуда импульса акустической эмиссии определяется здесь усредненным по пространству изменением поля упругих напряжений.

. т.е. в таком частотном диапазоне АЭ регистрируемый импульс слабо зависит от специфики микроизлучателей, например «элементарных» микротрещин в структуре с характерным размером 10...100мкм. Амплитуда импульса акустической эмиссии определяется здесь усредненным по пространству изменением поля упругих напряжений.

Приемно-усилительная и регистрирующая аппаратура должна быть согласована с объектом измерения и по скважности импульсов (отношению периода следования импульсов к их длительности). Если за время tр разрушается образец поперечным сечением E0, то схема регистрации с постоянной времени τ не сможет раздельно фиксировать скачки трещины на площади менее чем![]()

Эти соотношения - физическая основа количественных измерений масштабов внутренних трещин по сигналам АЭ.