Сушка активной части является одной из самых ответственных работ при ремонте трансформатора. Бумажно-масляная изоляция в трансформаторах рассчитана на надежную работу лишь при условии ее высоких изоляционных свойств — сопротивления, электрической прочности, емкости и малых диэлектрических потерь. Эти факторы зависят прежде всего от влажности изоляции. Благодаря своей капиллярной структуре бумажная изоляция весьма гигроскопична. Несколько менее гигроскопично трансформаторное масло. Поэтому, побывав на воздухе, активная часть, даже пропитанная маслом, увлажняется. Кроме того, у старых трансформаторов без воздухоосушителей изоляция увлажняется и в процессе длительной эксплуатации. Если обмотки изготовлены вновь, то их изоляция также имеет повышенную влажность.

Для освобождения бумажной изоляции от влаги и доведения ее свойств до установленных норм применяют сушку активных частей.

Термодинамический процесс сушки заключается в том, что изоляция нагревается и влага перемещается из ее внутренних пор к поверхности, а потом в окружающую среду. Чем выше температуры нагрева изоляции, тем больше разница между парциальными давлениями в соседних слоях изоляции и тем интенсивнее происходит сушка и поэтому изоляцию нагревают до 100—105° С. С другой стороны, эффективно снижать давление в окружающем пространстве, т. е. создавать вакуум в сушильном шкафу.

На трансформаторных заводах, на электроремонтных предприятиях, а также в электрических сетях и системах применяются самые различные способы сушки изоляции трансформаторов. Выбрать наиболее приемлемый способ сушки для данного предприятия, подразделения или мастерской следует, исходя из его производственной мощности, а также с учетом номенклатуры ремонтируемых трансформаторов.

Сушка активных частей может производиться: в вакуум-сушильных шкафах или печах, в сушильных шкафах или печах без вакуума, в камерах без вакуума с нагревом инфракрасными лучами, в собственном баке вихревыми токами (индукционный способ), в собственном баке токами короткого замыкания; в собственном баке постоянным током, в собственном баке токами нулевой последовательности, в собственном баке сухим горячим маслом циркуляцией и фильтрацией, в камере или в собственном баке сухим горячим воздухом от тепловоздуходувки.

Каждым из этих способов можно добиться высококачественной сушки активной части, разница заключается только в продолжительности, затратах на оборудование, а также в непосредственных энергетических затратах на нагрев, отвод излишков тепла, циркуляцию и т. д.

Вакуумная сушка обеспечивает быструю и высококачественную сушку со сравнительно небольшими энергетическими затратами. Все крупные электроремонтные предприятия и подразделения имеют стационарные вакуум-сушильные шкафы и высокоорганизованную технологию сушки. Наиболее рациональным способом обогрева шкафа считается паровой, применяют также электрообогрев, но он менее экономичен.

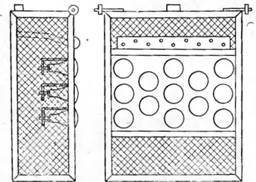

На рисунке 1 показана вакуум-сушильная печь со всем необходимым оборудованием. Печи имеются с загрузкой не только через верх, но и сбоку, с герметично закрывающимися дверями.

1 — бак со съемной крышкой; 2 — теплоизоляция; 3 — уплотнение; 4 — змеевик нагрева; 5 — водяной котел с электронагревателями 2х10 кВт; 6 — циркуляционный насос; 7 — питательная труба; 8 — водяной охладитель (конденсатор); 9 — конденсатосборник; 10 — вакуумный насос; 11 — вакуумметр; 12 — термометр; 13 — проходной изолятор для измерения сопротивления изоляции обмоток

Рисунок 1 - Вакуумная печь для сушки активных частей трансформаторов I—II габаритов

Активную часть (одну или несколько) загружают грузоподъемным механизмом или на специальной тележке в печь, крышку или дверь плотно закрывают и заболчивают.

Предварительно для контроля сушки концы обмоток (не обязательно все, но чем больше, тем лучше) соединяют между собой проводником и выводят наружу через проходной изолятор.

Сушку начинают с прогрева при вакууме. Сначала включают вакуумный насос и равномерно в течение 15 мин устанавливают по вакуумметру остаточное давление 80—85 кПа (60—65 см рт. ст.), затем включают обогрев и температуру в печи постепенно повышают до 95—105° С. Температуру в печи измеряют термометром.

Прогрев продолжается для трансформаторов мощностью до 100 кВА в течение 3 ч, а при большей мощности — 5 ч. Если в печи сушат несколько активных частей трансформаторов разной мощности, то время устанавливается по продолжительности сушки трансформатора большей мощности. Низкий вакуум в печи во время прогрева достигают за счет приоткрытых кранов для выпуска воздуха или за счет работы только одного вакуумного насоса (если их несколько).

По окончании прогрева вакуум равномерно повышают и в течение 15 мин устанавливают остаточное давление около 40 кПа (30 см рт. ст.). Такой режим выдерживают 1 ч. Затем вакуум повышают до максимально возможного (также в течение 15 мин) и сушку производят до конца.

Критериями окончания сушки являются окончание выделения влаги в колонке конденсатора и достижение установившегося значения сопротивления изоляции обмоток. Влагу из колонки отбирают каждый час, ее количество и величину сопротивления записывают в журнал сушки. Когда в течение 3 ч подряд (по трем измерениям) выделения влаги не будет, а мегомметр будет показывать близкие значения, обогрев отключают (закрывают пар), вакуумные насосы останавливают, вакуум постепенно снимают краном для впуска воздуха, печь разгерметизируют, открывают и активные части выгружают.

Очень эффективно, когда вакуум-сушильная печь связана с масляным хозяйством и активную часть сразу после сушки непосредственно в печи заливают маслом. В этом случае масло заполняет поры изоляции, которые раньше были заняты влагой. Такая изоляция меньше подвержена увлажнению как после сушки во время последующих завершающих ремонтных операций (отделки), так и в дальнейшем, в эксплуатации.

Продолжительность вакуумной сушки зависит от емкости печи, герметичности ее уплотнений, мощности вакуумных насосов и степени увлажненности изоляции обмоток трансформатора. Она составляет 14—20 ч, причем нижний предел переходить нельзя, даже если условия окончания сушки наступят раньше, а верхний предел может и должен быть превышен до наступления этих условий. Типичный, характерный график вакуумной сушки представлен на рисунке 2.

1 — температура обмоток; 2 — вакуум; 3 — сопротивление изоляции; 4 — огибающая кривая выделения конденсата

Рисунок 2 - Кривые сушки изоляции обмоток трансформатора

Достоинствами вакуумной сушки являются: быстрота, высокое качество и стабильная технология, а недостатками — необходимость постоянно поддерживать в исправном состоянии сложное и дорогостоящее оборудование, а также высокие эксплуатационные расходы; в сушильном отделении во время сушки должно быть организовано круглосуточное дежурство. Главный недостаток заключается в том, что для высококачественного высушивания изоляции требуется очень глубоки вакуум, который поддерживать чрезвычайно трудно, так как уплотнения печи очень быстро изнашиваются, а их замена очень сложна и дорога. При остаточном же давлении 5—8 кПа (4—6 см рт. ст.) эффект вакуумной сушки значительно снижается, и она не намного рациональней безвакуумной сушки. Поэтому при ремонте трансформаторов I—II габаритов большее применение находит безвакуумная сушка.

Безвакуумная сушка производится в стационарных тупиковых печах. Обогрев может быть электрический, паровой, индукционный, калориферный и инфракрасными лучами.

Технология сушки весьма проста: активные части загружают на тележку и вкатывают в печь, печь закрывают и включают обогрев. Сушка ведется естественно дольше, чем в вакуумной печи. Критерий окончания сушки единственный — величина сопротивления изоляции: сопротивление должно иметь установившееся значение в течение 3—4 ч. Замеряют сопротивление изоляции на трех изоляционных участках: обмотки ВН по отношению к обмоткам НН, присоединенным к корпусу; обмотки НН по отношению к обмоткам ВН, присоединенным к корпусу; соединенных между собой обмоток ВН и НН по отношению к корпусу. Для возможности замеров все выводные концы обмоток ВН соединяют между собой, также соединяют между собой концы обмоток НН. От этих соединений, а также от ярмовых балок (корпуса) выводят наружу провода. Это не представляет каких-либо трудностей, так как печь не имеет уплотнений. Необходима только электрическая и тепловая изоляция этих выводных проводов от горячих металлических частей печи. Контролируется температура в печи термопарами или другими термодатчиками. Для ускорения сушки ближе к ее концу рекомендуется проводить одну-две 20-минутные продувки печи теплым или окружающим сухим воздухом для удаления скопившихся в ней паров. При калориферном обогреве печей этого не требуется, так как в печи постоянно циркулирует воздух.

Сушка в камерах инфракрасным облучением. Этот способ, пока еще не получивший широкого распространения, является самым прогрессивным. Способ чрезвычайно прост, не требует никакой специальной оснастки, кроме источников инфракрасного излучения. Камера представляет собой отсек, огороженный тонкими теплоизоляционными (асбокартонными) стенками, без потолка; над этой камерой располагают воздухоприемник вытяжной вентиляции. Наличие стационарной камеры не обязательно; если в производственном помещении не хватает места, то можно вести сушку активной части на любой временной площадке, а в теплое сухое время года — на открытом воздухе, вне помещения. Здесь даже не требуется вентиляция.

Принцип сушки заключается в применении для обогрева бумажной изоляции трансформатора направленного концентрированного теплового потока, источником которого являются лампы инфракрасного излучения с зеркальным отражением, например, типов ЗС-1, ЗС-2, ЗС-3 и др. Эти лампы монтируют в переносные секции (рисунок 3). Секции устанавливают с двух сторон активной части на расстоянии не ближе 300 мм. Ближе устанавливать лампы нельзя, так как эпюра облучения лампы имеет конусообразную форму и при совместном действии потоков от нескольких ламп облучение в непосредственной близости от них неравномерно, что может привести к местным перегревам изоляции и нежелательному износу ее при сушке. При расстоянии 300 мм от ламп до облучаемой поверхности плотность энергии одной лампы составляет 0,3 Вт/см2, а для группы ламп, расположенных в шахматном порядке — 0,4 Вт/см2. Таким образом, для облучения поверхности 1 м2 переносной секцией ламп необходимая мощность составляет 4000 Вт, что является очень экономичным. В таблице 1 приведены некоторые технико-экономические данные о сушке активных частей трансформаторов разной мощности, имевших значительное увлажнение изоляции.

Рисунок 3 - Секция переносного нагревателя с инфракрасными лампами

Таблица 1

| Мощность трансформатора, кВА | Расстояние от ламп до активной части, мм | Количество ламп мощностью по 250 Вт, шт. | Общая мощность установки, Вт | Ориентировочное время сушки, ч |

100 | 350 | 24 | 6000 | 18 |

180 | 320 | 30 | 7500 | 20 |

320 | 320 | 42 | 10500 | 22 |

560 | 320 | 50 | 12500 | 28 |

Относительно высокая экономичность рассматриваемого способа сушки объясняется тем, что энергия используется весьма эффективно — только на нагрев активной части и окружающего воздуха. При других же способах сушки одновременно нагреваются также массивные печи с внутренней футеровкой или бак трансформатора, в котором производят сушку.

Кроме того, как показали исследования, при этом способе сушки затраты энергии и времени меньше, чем

при других способах, благодаря тому, что движение влаги происходит от внутренних слоев изоляции к наружным, так как нагревается инфракрасными лучами в первую очередь металл провода, а от него — бумажная изоляция.

Недостатками способа является дороговизна и дефицитность самих инфракрасных ламп. Перегоревшие лампы допускается заменять обычными осветительными лампами накаливания, при этом их мощность должна быть на 20% больше мощности инфракрасных ламп, а питающее напряжение — на 10% ниже их номинального напряжения (ставятся дополнительные сопротивления). Осветительные лампы должны устанавливаться в рефлекторы.

Сушка активной части в собственном баке индукционным способом. На предприятиях, подразделениях, мастерских, где нет стационарных сушильных печей, но имеется дешевая электроэнергия, этот способ сушки является самым распространенным.

Бак трансформатора утепляют и обматывают намагничивающей обмоткой из изолированного или голого провода. Если бак трубчатый, то конец провода при намотке пропускают в пространство между трубами и стенкой бака, если радиаторный — то между патрубками радиаторов. Если радиаторы съемные и предстоит их снимать для замены уплотнений или устранения течей, то сушку проводят в баке без радиаторов, так как без них удобнее монтировать и демонтировать намагничивающую обмотку.

Обмотка может быть однофазной (рисунок 4), это вполне достаточно для трансформаторов I—II габаритов, или трехфазной (рисунок 5). Обмотку наматывают на бак неравномерно: в середине реже, а к дну бака и к крышке шаг намотки постепенно уменьшают. Однофазную обмотку наматывают всю в одну сторону, направление же намотки фаз трехфазной обмотки чередуют: верхнюю часть обмотки (фаза А) и нижнюю (фаза С) в одну сторону, а среднюю часть (фаза В) —в другую.

Рисунок 4 - Схема однофазной намагничивающей обмотки

Рисунок 5 - Схема трехфазной намагничивающей обмотки, соединенной в звезду

К обмотке подключают источник переменного тока — от силовой сборки 220 или 380/220 В через двух- или трехполюсный рубильник.

При прохождении тока по обмотке в стальных стенках бака возбуждается магнитный поток, который, замыкаясь по периметру бака, вызывает в нем вихревые токи, нагревающие бак. От бака тепло передается активной части (рисунок 6). Тепловую изоляцию стенки бака выполняют асбестовым полотном. На нее непосредственно наматывают обмотку из изолированного провода. Если провод не изолированный, под него подкладывают вертикальные деревянные планки. Сечение провода и необходимое количество витков определяют предварительным расчетом, а потом при сушке в зависимости от фактической температуры нагрева доматывают или отматывают несколько витков. Обмотка может иметь одно-два регулировочных ответвлений (см. рисунки 4 и 5).

Рисунок 6 - Сушка активной части в баке трансформатора индукционным способом

Сушку активной части в собственном баке можно производить с маслом и без масла и в зависимости от этого механизм сушки действует по-разному. Масло является теплоносителем и одновременно гигроскопичной средой, отбирающей из изоляции влагу. В масле целесообразно сушить активную часть с промасленными обмотками, т. е. при ремонте без их замены. Масло в процессе сушки рекомендуется один или несколько раз заменить (в зависимости от степени увлажненности изоляции). Если обмотки новые и сухие, то лучше сушить их в баке без масла, как показано на рисунке 6.

Внутреннюю поверхность бака перед установкой активной части для сушки насухо протирают. Во избежание конденсации водяных паров крышку утепляют как можно лучше, а под дно бака устанавливают электрические нагреватели. Зажим для заземления соединяют перемычкой с заземляющим контуром. На крышке устанавливают вытяжную трубу для вентиляции высотой 1,5—2 м (ее также утепляют асбестом), а в нижней части бака открывают одно из отверстий.

Для ускорения сушки можно предусмотреть принудительную циркуляцию воздуха в полости бака — для этого на одном из отверстий в крышке бака устанавливают вытяжной вентилятор, включаемый периодически.

Температуру изоляции на разных высотах обмоток, верхнего и нижнего ярм, стенки бака и воздуха в верхней полости бака контролируют термопарами. Температуру изоляции поддерживают в пределах 95—105° С, а стенок бака — в пределах 110—130° С в зависимости от изоляционных расстояний в баке.

Журнал сушки при всех способах безвакуумной сушки как в камерах, так и в собственном баке, независимо от способа нагрева активной части, ведут одинаково. В журнале записывают: время замера, температуру по всем термодатчикам и сопротивление изоляции на всех изоляционных участках. В начале замеры производят каждые 4 ч, а когда сушка подходит к концу, то каждый час. Заканчивают сушку, когда в течение 3—4 замеров сопротивление изоляции будет иметь установившееся значение, затем индукционную обмотку отключают, дают остыть активной части до 60—70° С, уплотняют все отверстия в нижней части бака и заливают активную часть в баке сухим хорошим маслом.

Сушка активной части постоянным током или токами короткого замыкания. Если трансформатор ремонтируется без замены обмоток или по какой-нибудь другой причине необходимо высушить активную часть без ее разборки (особенно активную часть, конструктивно связанную с крышкой), то самыми удобными способами сушки являются способы, связанные с нагревом изоляции обмоток токами, проходящими непосредственно по проводам обмоток.

Этот способ сушки является высокоэкономичным, так как тепловая энергия нагрева используется с высоким к. п. д.

Для сушки токами короткого замыкания одну из обмоток замыкают накоротко, а на другую подают напряжение короткого замыкания, определяемое по паспортной табличке трансформатора.

Для сушки постоянным током используют выпрямительные устройства, подающие напряжение на одну или на обе обмотки. Сушка в том и другом случае может осуществляться как с маслом в баке трансформатора, так и без него.

Сушка активной части в баке токами нулевой последовательности. Способ заключается в том, что к одной из обмоток трехфазного трансформатора подводят пониженное однофазное переменное напряжение и обмотки соединяют так, чтобы возбуждаемые в стержнях магнитные потоки имели одинаковые величины и направления во всех стержнях. Замыкаясь через воздух, металлические детали и бак, они вызывают в них потери от вихревых токов, чем и создается нагрев.

При этом способе сушки, как и при индукционном, тепло идет от металлических частей через бумажную изоляцию к проводам, поэтому этот способ также является неэкономичным.

При соединении одной из обмоток трансформатора в треугольник или зигзаг ее надо распаивать или не запаивать при монтаже схемы, а запаивать потом, после сушки. Это — недостаток способа. Необходимость подбора соответствующего напряжения опытным путем — второй существенный недостаток. Эти и некоторые другие недостатки ограничивают применение этого способа

Сушка изоляций горячим маслом циркуляцией и фильтрацией. Способ пригоден в электроремонтных предприятиях с развитым маслохозяйством. Допускается использовать этот способ и для сушки активной части трансформатора на месте его установки без демонтажа и отсоединения от сети только с отключением.

Бак трансформатора двумя маслопроводами — всасывающим и нагнетательным — соединяют с системой принудительной циркуляции масла. В систему включают маслонагреватель, различные фильтры и масляный насос. Можно использовать фильтр-пресс. Схема сушки может быть и незамкнутой, когда масло из трансформатора, поглотившее из изоляции влагу и, увлажнившись, больше не используют, а заменяют постепенно сухим горячим маслом до полного высушивания изоляции.

При незамкнутой схеме качество сушки выше, но требуется очень много масла — примерно десятикратное от количества масла в баке трансформатора. При замкнутой схеме масло не успевает как следует просушиваться и попадает в бак трансформатора не таким гигроскопичным, как свежее, и поэтому сушка продолжается дольше. Существует также опасность, что масло в замкнутой системе придет в полную негодность, его остатки попадут в каналы обмоток и магнитопровода и будут способствовать быстрому ухудшению вновь залитого свежего масла.

Этот способ сушки особенно пожароопасен, поэтому его рекомендуется использовать только в исключительных случаях, если нет возможности для применения других способов.

Сушка сухим горячим воздухом от тепловоздуходувки состоит в том, что установленную в специальной утепленной камере или в собственном утепленном баке активную часть нагревают горячим воздухом, нагнетаемым тепловоздуходувкой (одной или несколькими) через нижнее отверстие. Воздух нагревают до 95—115°С и подают через рассекатели струи (во избежание обугливания изоляции, в которую струя может ударяться). Сушку тепловоздуходувками применяют сравнительно редко, но применение тепловоздуходувок в качестве дополнительных средств нагрева при сушке другими способами дает хорошие результаты.

Противопожарные мероприятия при сушке активной части. Сушка активной части, связанная с нагревом отдельных частей до температур 110—120° С и с применением напряжения 120—380 В, является пожароопасной работой, особенно если используют трансформаторнoe масло, у которого температура вспышки близка 130°С. Поэтому при сушке необходимо соблюдать правила техники электрической и пожарной безопасности, основные из которых следующие:

1. Всю электроаппаратуру и бак трансформатора заземляют согласно существующим правилам.

2. Сушильное отделение или временная площадка, а которой производится сушка, огораживается.

3. Постоянная и временная электропроводки (особенно индукционная обмотка) должны быть хорошо изолированы и исключена возможность замыканий и искрообразований.

4. На участке сушки должны быть средства пожаротушения: ящики с песком, огнетушители и шанцевый инструмент.

5. Курение и пользование открытым огнем в непосредственной близости запрещается.

6. Сушку активной части любым способом производят при круглосуточном наблюдении специально обученного персонала.

7. На участке сушки должны быть инструкции по сушке и по технике безопасности, утвержденные в установленном порядке.