Технологический процесс сборки трансформатора состоит из различных по своему характеру, трудоемкости и длительности технологического процесса производственных операций: расшихтовки и шихтовки верхнего ярма магнитной системы (магнитопровода), насадки обмоток, монтажа схемы и пайки (сварки) отводов, установки активной части в бак. Кроме того, в технологический процесс сборки трансформатора входят такие процессы, как сушка его активной части, заливка маслом, окраска бака, расширителя. Принято весь процесс сборки подразделять на три самостоятельных участка — первая, вторая и третья сборка.

Первая сборка (сборка остова трансформатора с обмотками) состоит из операций распрессовки и расшихтовки верхнего ярма магнитопровода, укладки изоляционных деталей, насадки обмоток, шихтовки и прессовки верхнего ярма и осевой прессовки обмоток.

Вторая сборка (монтаж, соединение и пайка или сварка схемы отводов трансформатора) состоит из операций изготовления заготовок отводов, предварительной сборки отводов, комплектовки переключателей, ответвлений, монтажа схемы и пайки (сварки) отводов, изолирования заготовок и отводов трансформатора.

Третья сборка (установка активной части в бак и полная сборка трансформатора) состоит из операций отделки активной части после сушки, установки активной части в бак, комплектовки и монтажа крышки, установки штанги и привода переключателя, заливки трансформатора маслом, испытания на герметичность уплотнений и сварных швов.

Отдельно стоят работы по демонтажу, отделке и сдаче трансформатора после контрольных электрических испытаний. Необходимость демонтажа отдельных частей трансформаторов III—IV габаритов обусловливается перевозкой трансформаторов с учетом железнодорожного габарита. Заключительным этапом их является окончательная отделка трансформатора после демонтажа и комплектовка деталей, отправляемых заказчику отдельно от трансформатора. Такое разделение сборки на отдельные участки в условиях предприятия обеспечивает правильное планирование работы и техническое руководство участками. Наличие большого количества типов трансформаторов I—IV габаритов, различающихся по конструкции, не позволяет рассмотреть сборку каждого типа отдельно. Это нецелесообразно еще и потому, что основные операции сборки почти одни и те же. У всех трансформаторов расшихтовывается верхнее ярмо, много общего в обработке, насадке обмоток, укладке изоляции, шихтовке, прессовке верхнего ярма и осевой прессовке обмоток. Для рассмотрения вопросов сборки выбраны такие типы трансформаторов, сборка которых охватывает наибольшее количество операций, повторяющихся у большинства типов трансформаторов соответствующего габарита. Что касается особенностей сборки трансформаторов других типов, например автотрансформаторов для плавного регулирования напряжения под нагрузкой, сухих и специальных, то рассмотрены основные отличия их сборки от сборки выбранных типов трансформаторов.

На первую сборку доставляют остов, обмотки НН и ВН, изоляционные детали и детали для расклиновки обмоток. Остовы всех типов трансформаторов поступают собранными и скомплектованными. В таком виде надеть обмотки на магнитопровод нельзя, сначала надо распрессовать остов и расшихтовать верхнее ярмо.

На первый взгляд может показаться, что делается двойная работа: верхнее ярмо шихтуют, затем расшихтовывают и снова шихтуют. В действительности такая сборка оправдана. Магнитопровод во время его сборки находится в горизонтальном положении, и рабочему легко плотно пригнать пластины, избегая больших зазоров в местах стыков; шихтовка верхнего ярма пригнанными заранее пластинами получается лучшего качества. Кроме того, остовы транспортируют без специальных приспособлений, и хранение их требует значительно меньшей производственной площади, чем хранение остовов, собранных без верхнего ярма. При крупносерийном производстве и сборке активной части трансформаторов на конвейере целесообразно отказаться при сборке магнитопроводов от шихтовки верхнего ярма или сборку магнитопроводов проводить путем установки пластин непосредственно в обмотки в определенной последовательности.

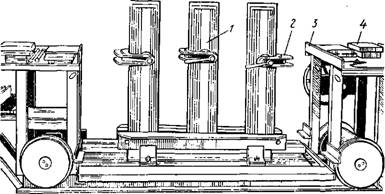

В сборочном цехе для удобства сборки остовы трансформаторов мощностью до 100 кВА устанавливают на стеллажи высотой 600 мм, мощностью до 400 кВА — на стеллажи высотой 350 мм или на конвейер. Остовы трансформаторов мощностью 630—1600 кВА устанавливают на рабочее место, оборудованное специальными подставками 3 (рисунок 1), трансформаторов мощностью 1600— 6300 кВА — на рабочее место, оборудованное ровными площадками из стендовых плит и стационарными стеллажами.

1 — магнитопровод после расшихтовки, 2 — технологическая струбцина, 3 — специальная подставка, 4 — пластины верхнего ярма

Рисунок 1 - Рабочее место первой сборки трансформаторов мощностью 630—1600 кВА

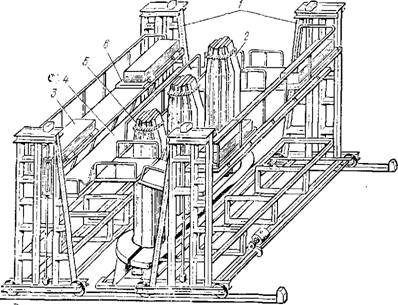

Сборку трансформаторов IV габарита производят на специальных сборочных площадках, оборудованных передвижными механизированными стеллажами 1 (рисунок 2). Особое внимание обращают на то, чтобы сборочная площадка была ровной, т. е. без выбоин и бугров. Даже небольшая неровность на поверхности площадки может привести к значительному смещению стержней магнитопровода относительно друг друга. Такое смещение недопустимо, так как при шихтовке верхнего ярма образуются зазоры в стыках пластин. Общая длина зазоров равна величине смещения стержней магнитопровода относительно друг друга. Большие зазоры ведут к значительному увеличению тока холостого хода.

1 — механизированные стеллажи, 2 — магнитопровод после расшихтовки, 3 — пластины верхнего ярма, 4 — подъемная площадка, 5 — ремни для стягивания стержня, 6 — переносной контейнер

Рисунок 2 - Остов трансформатора IV габарита, установленный в передвижные механизированные стеллажи

Сборка трансформаторов I—IV габаритов, как правило, производится в потоке с выполнением определенных сборочных операции, во время которых трансформатор передвигается от одного рабочего места к другому. В крупносерийном производстве трансформаторов I и II габаритов целесообразно производить поточную сборку на конвейере. Основным техническим документом при первой сборке служит чертеж сборки остова трансформатора с обмотками.