Неожиданные перебои в производстве недопустимы в современном индустриальном мире, когда временные и денежные ресурсы остаются ограниченными. Технологические процессы производства, необходимость своевременной доставки и роста эффективности определяют использование всех доступных способов для предотвращения нарушений в графиках производственного процесса.

Чтобы свободно конкурировать на международном рынке, владельцы малого бизнеса должны максимально увеличивать сроки службы и защищать свои производственные активы, определяя и внедряя последние достижения в сфере технического обслуживания и предотвращения потерь. Инфракрасная термография – это методика контроля, не требующая разборки оборудования, которая позволяет точно находить слабые места в промышленных электрических и механических системах. Инфракрасная камера, управляемая профессионалами, способна определить место неминуемого отказа в функционировании электрического и производственного оборудования, оборудования с огневым подводом теплоты такого, как паровые котлы и котлы центрального отопления и другого электроэнергетического оборудования, и избежать перебоев в производстве.

Что такое инфракрасная термография?

Все предметы испускают тепловую энергию в виде электромагнитных волн, видимых в инфракрасном спектре. Чем теплее предмет, тем более интенсивно испускаются инфракрасные волны. Тем не менее, человеческий глаз не в состоянии их уловить. Для этого используются инфракрасные термографы, которые определяют, выдают изображение и измеряют эти волны. Определив, зоны повышенной температуры, термограф может определить проблемные области и всю серьезность ситуации.

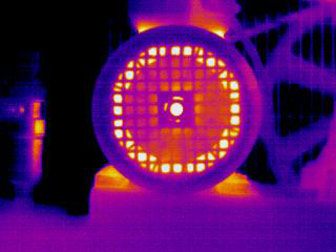

Современные инфракрасные камеры (тепловизоры) обеспечивают подробными изображениями, на которых отражаются все малейшие особенности тепловой сигнатуры работающего оборудования. Разница температур по отношению к требуемой указывает на степень серьезности проблемы, например, на перегрузку или разбалансировку, коррозию или неплотное соединение. Правильно истолкованный тепловой профиль может обеспечить доскональными сведениями о рабочем состоянии проверяемого оборудования. (схема. 1).

Схема 1:

Тепловизор определяет отсутствие нормальных соединений на линии 380В автоматических выключателей. Эти выключатели отвечают за работу двигателя на нефтеперерабатывающем заводе. Неплотное соединение может стать причиной поломки оборудования и снижения эффективности.

Для каждого отдельного случая определяется возможная причина, и предоставляются рекомендации по ее устранению.

Почему тепловизионные исследования столь важны?

Тепловизионные проверки - это вложения в безопасность, эффективность и прибыльность производящих объектов. Данные страхования промышленных потерь показывают, что более 30 % всех потерь, связанных с пожарами, происходят из-за сбоев в работе системы электроснабжения, и это является основной причиной для страховых выплат в промышленном секторе. Даже если сбои в электроэнергии не вызывают пожаров, они приводят к поломке оборудования и значительному снижению продуктивности, что является не менее важно для владельцев малого бизнеса.

Эксперты признают пользу ИК сканирования для предотвращения ущерба от пожаров. Например, часть 18-16.5 Национальной ассоциации пожарной безопасности США (NFPA) «Рекомендуемые действия по техническому обслуживанию электрооборудования» устанавливает: «Систематические проверки электрооборудования с применением ИК излучения следует проводить ежегодно. Вследствие понесенных потерь, условий окружающей среды и производственных условий, при установке нового оборудования и смене нагрузок необходимо проводить более частые тепловизионные проверки: раз в квартал или полгода».

Схема 2: 10°повышение температуры от номинального значения способно сократить срок эксплуатации двигателя вдвое.

Кроме предотвращения ущерба, ИК сканирование способно продлить срок службы оборудования. Повышение температуры на 10 градусов от требуемой укорачивает срок службы двигателя вдвое и значительно повышает потребление электроэнергии. (схема. 2) В качестве комплекса мероприятий по всестороннему техническому обслуживанию и предотвращению ущерба, систематические тепловизионные исследования, проводимые квалифицированными сотрудниками, определяют 10°повышение температуры от номинального значения способно сократить срок эксплуатации двигателя вдвое, недостатки и позволяют руководству производства назначать подходящие сроки ремонта, сократить нарушения в производстве и внеплановые простои, а также продлить срок службы оборудования и уменьшить потребление энергии.

Многие крупные и средние производственные предприятия включили тепловизионные проверки в комплексные мероприятия по техническому обслуживанию и предотвращению потерь. Страховые компании также рекомендуют ежегодные проверки с использованием тепловизоров.

Как проводится ИК обследование?

Изображения, полученные при помощи тепловизора, уже многие годы применяются для поиска неисправностей оборудования, но только в 1980-е годы стали использоваться для предупреждения потерь. ИК исследования позволяют вычислить, определить и отремонтировать неисправное оборудование прежде, чем произойдет авария.

ИК-съемка может проводиться во время эксплуатации оборудования, является испытанием без разрушения образцов, которое не мешает обычному производственному процессу. Измерения проводят:

- во время производственного процесса.

- без соприкосновения с объектом исследования.

- оборудования, работающего при максимальной нагрузке.

- на безопасном расстоянии от работающего электрооборудования, вращающихся частей оборудования или оборудования, эксплуатируемого в неблагоприятных природных условиях.

По окончании проверки, готовится отчет, который может быть доставлен на место эксплуатации объекта в электронном виде или его распечатывают с сохранением цвета. Всесторонний отчет по тепловизионному обследованию должен включать, как минимум, следующие пункты:

- наименование оборудования и его расположение

- указание прибора или его части, которые показывают тепловые отклонения

- рост температуры и серьезность проблемы

- цветная термограмма и соответствующая фотография видимого света

- возможная причина и рекомендации в каждом отдельном случае для планирования и проведения ремонта.